Đồ án công nghệ CAD/CAM Chi tiết khuôn nắp chai MI-15

NỘI DUNG ĐỒ ÁN

LỜI NÓI ĐẦU Chi tiết khuôn nắp chai/MI-15

Hiện nay, với sự phát triển mạnh mẽ của khoa học kỹ thuật, nhiều nước trên thế giới đã và đang sử dụng rộng rãi các máy điều khiển số vào lĩnh vực cơ khí chế tạo. Nhằm giảm khối lượng gia công chi tiết, nâng cao độ chính xác gia công và hiệu quả kinh tế cũng như rút ngắn thời gian sản xuất.

Với sự phát triển của lĩnh vực công nghệ thông tin đã tạo các phần mềm tiện ích để thiết lập nhanh, chính xác các bản vẽ hình chiếu 2D, bản vẽ hình chiếu trục đo 3D, mô phỏng quá trình lắp ráp cho đến quá trình hoạt động của máy, tạo khuôn mẫu và cho phép tự động lập chương trình gia công trên máy CNC. Quan sát quá trình gia công trên màn hình máy tính. Do đó chúng ta có thể kiểm tra toàn bộ quá trình gia công, sửa chữa những lỗi trong chương trình tránh được các sai sót trước khi gia công đem lại hiệu quả kinh tế cao.

Đồ án CAD/CAM tập hợp các tính năng trên bằng việc ứng dụng phần mềm hỗ trợ đã được học để thiết kế lập trình gia công xuất chương trình gia công trên máy CNC…

Trong quá trình làm đồ án của em sẽ không tránh khỏi các thiếu sót, kính mong sự góp ý của các bạn đọc cùng thầy cô giúp đồ án em trở lên hoàn thiện hơn

MỤC LỤC

|

Nội dung |

Trang |

|

CHƯƠNG 1: PHÂN TÍCH YÊU CẦU KỸ THUẬT CỦA SẢN PHẨM/ CHI TIẾT MÁY |

|

|

1.1-Chi tiết khuôn nắp chai/MI-15. |

5 |

|

1.1.1-Phân tích/ tìm hiểu về vật liệu chế tạo khuôn nắp chai. |

6 |

|

1.1.2.Phân tích yêu cầu kỹ thuật của sản phẩm khuôn nắp chai. |

8 |

|

1.1.3. Xác định bề mặt gia công và bề mặt không gia công khuôn nắp chai. |

8 |

|

1.1.4.Xác định phương án chế tạo phôi sản phẩm khuôn nắp chai. |

8 |

|

1.2- Chi tiết ống trung gian/LA-03 |

13 |

|

1.2.1 Phân tích/Tìm hiểu về vật liệu chế tạo ống trung gian. |

14 |

|

1.2.2-Phần tích yêu cầu kỹ thuật của sản phẩm ống trung gian. |

15 |

|

1.2.3. Xác định bề mặt gia công và bề mặt không gia công ống trung gian. |

16 |

|

1.2.4.Xác định phương án chế tạo phôi sản phẩm ống trung gian. |

16 |

|

Chương 2: Thiết kế mô hình CAD của sản phẩm xuất bản vẽ kỹ thuật |

|

|

2.1-Chi tiết khuôn nắp chai/MI-15 |

18 |

|

2.1.1-Các bước thiết kế mô hình CAD_ 3D chi tiết khuôn nắp chai/MI-15 |

18 |

|

2.1.2. Thiết kế mô hình phôi của sản phẩm khuôn nắp chai/MI-15 |

21 |

|

2.1.3-Xuất bản vẽ chế tạo của sảm phẩm khuôn nắp chai/MI-15 |

22 |

|

2.2-Chi tiết ống trung gian/LA-03. |

23 |

|

2.2.1-Các bước thiết kế mô hình CAD_3D chi tiết ống trung gian/LA-03. |

23 |

|

2.2.2. Thiết kế mô hình phôi của sản phẩm ống trung gian |

27 |

|

2.1.3-Xuất bản vẽ chế tạo của sảm phẩm ống trung gian. |

28 |

|

CHƯƠNG 3: LẬP QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHẾ TẠO SẢN PHẨM |

|

|

3.1. Chi tiết khuôn nắp chai. |

29 |

|

3.1.1. Xây dựng phương án công nghệ gia công chế tạo sản phẩm khuôn nắp chai. |

29 |

|

3.1.2. lập thứ tự các bước gia công khuôn nắp chai. |

29 |

|

3.1.3.Xác định phương án kiểm tra/đo lường chất lượngs ản phẩm (Kích thước,vị trí tương quan,độ nhẵn bề mặt) |

34 |

|

3.2. Chi tiết ống trung gian. |

34 |

|

3.2.1. Xây dựng phương án công nghệ gia công chế tạo sản phẩm ống trung gian. |

34 |

|

3.2.2. lập thứ tự các bước gia công ống trung gian. |

35 |

|

3.2.3.Xác định phương án kiểm tra/đo lường chất lượngs ản phẩm (Kích thước,vị trí tương quan,độ nhẵn bề mặt) |

41 |

|

CHƯƠNG 4 : LẬP TRÌNH GIA CÔNG VỚI MÁY PHẦN MỀM CAD/CAM |

|

|

4.1 Chi tiết khuôn nắp chai. |

42 |

|

4.1.1.Lựa chọn máy gia công/Hệ điều khiển NC/CNC(post processsr) |

42 |

|

4.1.2. Gá lắp sản phẩm trên máy. |

42 |

|

4.1.3. Lựa chọn các chiến lược gia công. |

42 |

|

4.1.4 Lựa chọn dụng cụ gia công. |

69 |

|

4.1.5. Mô phỏng và kiểm tra chương trình. |

71 |

|

4.2. Chi tiết ống trung gian. |

72 |

|

4.2.1.Lựa chọn máy gia công/Hệ điều khiển NC/CNC(post processsr) |

72 |

|

4.2.2. Gá lắp sản phẩm trên máy. |

72 |

|

4.2.3. Lựa chọn các chiến lược gia công. |

72 |

|

4.2.4 Lựa chọn dụng cụ gia công. |

96 |

|

4.2.5. Mô phỏng và kiểm tra chương trình. |

99 |

|

PHỤ LỤC: XUẤT CHƯƠNG TRÌNH NC GIA CÔNG CHI TIẾT. |

|

|

5.1. Chương trình NC khuông nắp chai. |

100 |

|

5.2. Chương trình NC ống trung gian. |

102 |

LỜI NÓI ĐẦU

Hiện nay, với sự phát triển mạnh mẽ của khoa học kỹ thuật, nhiều nước trên thế giới đã và đang sử dụng rộng rãi các máy điều khiển số vào lĩnh vực cơ khí chế tạo. Nhằm giảm khối lượng gia công chi tiết, nâng cao độ chính xác gia công và hiệu quả kinh tế cũng như rút ngắn thời gian sản xuất.

Với sự phát triển của lĩnh vực công nghệ thông tin đã tạo các phần mềm tiện ích để thiết lập nhanh, chính xác các bản vẽ hình chiếu 2D, bản vẽ hình chiếu trục đo 3D, mô phỏng quá trình lắp ráp cho đến quá trình hoạt động của máy, tạo khuôn mẫu và cho phép tự động lập chương trình gia công trên máy CNC. Quan sát quá trình gia công trên màn hình máy tính. Do đó chúng ta có thể kiểm tra toàn bộ quá trình gia công, sửa chữa những lỗi trong chương trình tránh được các sai sót trước khi gia công đem lại hiệu quả kinh tế cao.

Đồ án CAD/CAM tập hợp các tính năng trên bằng việc ứng dụng phần mềm hỗ trợ đã được học để thiết kế lập trình gia công xuất chương trình gia công trên máy CNC…

CHƯƠNG 1: PHÂN TÍCH YÊU CẦU KỸ THUẬT CỦA SẢN PHẨM/ CHI TIẾT MÁY

1.1-Chi tiết khuôn nắp chai/MI-15.

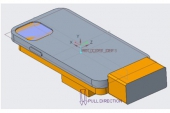

Hình 1.1: chi tiết khuôn nắp chai (mô hình 3D)

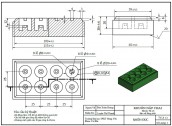

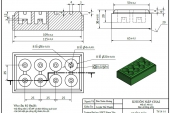

Hình 1.2: chi tiết khuôn nắp chai (mô hình 2D)

1.1.1-Phân tích/ tìm hiểu về vật liệu chế tạo.

vVật liêu: Nhôm đúc:

Nhôm đúc là hợp kim của nhôm với các nguyên tố khác (như: đồng, thiếc, mangan, silic, magiê).

Trong lò nấu hợp kim, nhôm thỏi được nấu chảy và trộn với kim loại khác như magnesium, silic, đồng để tạo thành hợp kim nhôm sử dụng rộng rãi. Thành phần vật lý của hợp kim nhôm này được quyết định bởi các kim loại bên trong nó chẳng hạn như :

+ Manganese chống mài mòn cao

+ Magnesium có tính hàn tốt

+ Đồng có tính gia công cao

+ Kẽm có độ bền cao

vĐặc điểm của vật liệu:

Khối lượng riêng nhỏ (~2,7g/cm³) nên hợp kim nhôm chỉ nặng bằng 1/3 thép, đó là tính chất đặc biệt được chú trọng khi các thiết bị cần chế tạo phải chú trọng đến trọng lượng (trong ngành hàng không, vận tải, xây dựng...).

Tính chống ăn mòn trong khí quyển: Do đặc tính ôxy hoá của nó đã biến lớp bề mặt của nhôm thành ôxít nhôm (Al2O3) rất xít chặt và chống ăn mòn cao trong khí quyển, do đó chúng có thể dùng trong đa ngành mà không cần sơn bảo vệ. Để tăng tính chống ăn mòn, người ta đã làm cho lớp ô xít nhôm bảo vệ dày thêm bằng cách anot hoá.

Tính dẫn điện: Tính dẫn điện của nhôm bằng 2/3 của đồng (kim loại), nhưng do nhôm nhẹ hơn nên chúng được sử dụng nhiều hơn.

Tính dẻo: Rất dẻo, nên rất thuận lợi cho việc kéo thành dây, tấm, lá, băng, màng, ép chảy thành các thanh có biên dạng đặc biệt (dùng cho khung cửa, các loại tản nhiệt...rất thuận tiện khi sản xuất). Dễ mài dũa, tạo hình thuận lợi theo ý muốn.

Nhiệt độ nóng chảy: Tương đối thấp nên thuận tiện cho việc nấu chảy khi đúc, nhưng cũng làm hợp kim nhôm không sử dụng được ở nhiệt độ cao hơn 300-400º

vPhân loại:

Hợp kim Al-Si (Silumin)

Hợp kim Al-Si-Mg(Cu)

Là các loại hợp kim với khoảng Si rộng (5-20%) và có thêm Mg (0,3-0,5%) để tạo pha hoá bền Mg2Si nên các hệ Al-Si-Mg phải qua hoá bền.

Cho thêm Cu (3-5%) vào hệ Al-Si-Mg để cải thiện cơ tính và có tính đúc tốt do có các thành phần gần với Al-Si-Cu nên được sử dụng trong đúc piston (AA390.0), nắp máy của động cơ đốt trong.

vỨng dụng :

Hợp kim của nhôm đứng thứ hai (sau thép) về sản xuất và ứng dụng. Điều này do hợp kim nhôm có các tính chất phù hợp với nhiều công dụng khác nhau, trong một số trường hợp ứng dụng của hợp kim nhôm không thể thay thế được như trong công nghệ chế tạo máy bay và các thiết bị ngành hàng không khác.

Hợp kim nhôm còn có vị trí khá quan trọng trong ngành chế tạo cơ khí và xây dựng.

Trong lĩnh vực xây dựng, hợp kim nhôm được ứng dụng nhiều vào sản xuất các sản phẩm: cửa cổng nhôm đúc, hàng rào và cầu thang nhôm đúc.

...

1.1.2-Phần tích yêu cầu kỹ thuật của sản phẩm.

vChi tiết được gia công trên máy CNC nên có độ chính xác cao

vĐây là khuôn nắp chai đạng hình hộp nên việc gia công các mặt xung quanh đạt độ nhám bề mặt đúng yêu cầu

vKhi chế tạo cần đảm bảo các yêu cầu sau:

- Gia công các lỗ trên bề mặt với 2 hàng mỗi hàng chia thành 4 lỗ.

- Gia công các lỗ ở trên bề mặt đảm bảo kích thước và khoảng các giữa các lỗ là 25mm

- Gia công các lỗ Ø4 Ø20 đảm bảo dung sai và 2 lỗ đồng tâm.

- Độ đồng tâm của lỗ làm việc chính không vượt quá 0,02 mm

1.1.3- Xác định bề mặt gia công và bề mặt không gia công.

- Gia công các lỗ của chi và bề mặt trên

- Bề mặt không gia công là các bề mặt mặt xung quanh và mặt đáy của khuôn.

1.1.4- Xác định phương án chế tạo phôi sảm phẩm

Loại phôi được xác định dựa vào kết cấu của chi tiết, vật liệu và điều kiện, dạng sản xuất cùng với điều kiện sản xuất cụ thể của từng nhà máy. Đặc biệt trong ngành chế tạo máy thì tuỳ theo dạng sản xuất mà chi phí phôi chiếm từ 30 – 60 %. Khi chế tạo phôi phải đảm bảo lượng dư gia công:

- Nếu lượng dư gia công mà quá lớn sẽ tốn nguyên liệu, tiêu hao lao động để gia công nhiều, tốn năng lượng, dụng cụ cắt, vận chuyển nặng dẫn đến giá thành tăng.

- Nhưng lượng dư quá nhỏ sẽ không đủ để hớt đi các sai lệch của phôi, như vậy làm ảnh hưởng tới các nguyên công và các bước gia công.

- Dựa vào hình dáng của sản phẩm ta chọn phôi được chế tạo bằng phương pháp đúc, vật liệu đúc là Nhôm đúc. Có rất nhiều phương pháp đúc như:

- Đúc trong khuôn cát:

üƯu điểm:

- Khuôn cát có khả năng dễ tạo hình các vật đúc phức tạp, những vật có kích thước lớn, dạng sản xuất linh hoạt, đầu tư ít.

üNhược điểm:

- Chủ yếu là khuôn chỉ dùng được một lần, năng suất thấp, độ chính xác và độ bóng bề mặt thấp, tốn nhiều kim loại. Khuôn cát thường dùng trong sản xuất đơn chiếc, hàng loạt nhỏ.

- Đúc trong khuôn kim loại:

üƯu điểm:

- Tốc độ kết tinh của hợp kim lớn nhờ khả năng trao đổi nhiệt của hợp kim lỏng với thành khuôn cao. Do đó cơ tính của vật đúc bảo đảm tốt.

- Độ bóng bề mặt, độ chính xác của lòng khuôn cao lên tạo ra chất lượng vật đúc tốt.

- Tuổi bền của kim loại cao.

- Do tiết kiệm thời gian làm khuôn nên nâng cao năng suất giảm giá thành sản phẩm.

üNhược điểm:

- Khuôn kim loại không đúc được các vật đúc quá phức tạp, thành mỏng và khối lượng lớn.

- Khuôn kim loại có tính lún và không có khả năng thoát khí. Điều này sẽ gây khó khăn cho công nghệ đúc.

- Giá thành chế tạo khuôn cao.

- Phương pháp này chỉ thích hợp trong dạng sản xuất hàng loạt với vật đúc đơn giản, nhỏ hoặc trung bình.

- Đúc áp lực:

üƯu điểm:

- Đúc được vật đúc phức tạp, thành mỏng (0,38mm), đúc được các loại lỗ có kích thước nhỏ.

- Độ bóng và độ chính xác cao đến mức không cần hoặc chỉ gia công tinh một ít.

- Cơ tính vật đúc cao nhờ tốc độ nguội nhanh, mật độ hạt lớn.

- Năng suất cao nhờ điền đầy nhanh và khả năng cơ khí hoá thuận.

üNhược điểm:

- Không dùng được lõi cát vì áp suất dòng chảy. Do đó hình dạng lỗ hoặc mặt trong phải đơn giản.

- Khuôn chóng bị mài mòn do dòng chảy áp lực của hợp kim ở nhiệt độ cao.

- Khuôn dễ bị nứt nhiệt tại bề mặt do nóng – nguội lặp lại liên tục.

- Do vậy đúc áp lực thường áp dụng cho hợp kim màu.

- Đúc ly tâm:

üƯu điểm:

- Tổ chức kim loại mịn chặt, không tồn tại các khuyết tật rỗ khí, rõ co ngót.

- Tạo ra vật đúc có lỗ rỗng mà không cần lõi.

- Không dùng hệ thống rót phức tạp nên ít bị hao phí kim loại.

- Tạo ra được vật đúc gồm một vài lớp kim loại riêng biệt trong cùng một vật đúc.

üNhược điểm:

- Diện tích vùng tiết diện ngang vật đúc cho mỗi phần tử có khối lượng khác nhau chịu lực ly tâm khác nhau. Ngoài ra khi đúc ống, đường kính lỗ kém chính xác và có chất lượng bề mặt xấu.

- Đúc trong khuôn mẫu chảy:

üƯu điểm:

- Vật đúc có độ chính xác cao nhờ lòng khuôn không phải lắp ráp theo mặt phân khuôn, không cần chế tạo riêng.

- Độ nhẵn bề mặt bảo đảm do bề mặt lòng khuôn nhẵn không cháy khuôn.

- Vật đúc có thể là vật liệu khó nóng chảy, nhiệt độ rót cao.

- Quy trình chế tạo một vật đúc gồm nhiều công đoạn nên năng suất không cao. Do vậy người ta thường phải cơ khí hoá hoặc tự động hoá quá trình sản xuất.

üNhược điểm:

- Đúc theo khuôn mẫu chảy chỉ dùng thích hợp để chế tạo các vật đúc với kim loại quý, cần tiết kiệm, những chi tiết đòi hỏi độ chính xác cao, …

- Mẫu dễ chảy (sáp ong, paraphin) thường gây khó khăn trong thao tác công nghệ (dễ bị chảy khi cầm, phức tạp khi làm sạch, …). Vì vậy, những năm gần đây người ta đã sử dụng vật liệu bọt xốp để làm mẫu. Sau khi làm khuôn cát, khuôn được sấy và mẫu được chảy hết (gọi là tự thiêu).

- Đúc liên tục:

- Kim loại nóng chảy trong gàu múc được làm sạch và cân bằng nhiệt độ bằng cách thổi khí nitơ qua khoảng 5-10 phút. Tiếp đó nó được rót sang gàu chuyên, tại đó tạp chất tạo thành xỉ bị hớt khỏi. Gàu chuyên có thể chứa đến 3 tấn kim loại. Kim loại mỏng đi qua khuôn đồng chứa nước làm nguội và bắt đầu đông đặc khi đi xuống theo lòng khuôn có con lăn đỡ. Trước khi quá trình đúc bắt đầu, một dầm giả được chèn vào đáy khuôn. Sau đó kim loại nóng chảy được rót vào đông đặc trên dầm giả.

- Dầm giả được rút ra cùng với tốc độ rót kim loại. Tốc độ nguội như thế làm kim loại phát triển lớp vỏ kết tinh tự đỡ nó trong lúc đi xuống với vận tốc trung bình 25 mm/s. Chiều dày vỏ ở đầu ra của khuôn khoảng 12mm – 18mm. Các tia nước cấp dọc theo chiều dày kim loại kết tinh để làm nguội bổ sung. Khuôn thường được phủ graphite hoặc chất rắn bôi trơn tương tự để giảm ma sát và giảm dính ở giao diện khuôn – kim loại. Khuôn được tạo rung để giảm hơn nữa ma sát và kẹt.

- Thanh đúc có thể cắt theo chiều dài mong muốn, hoặc đưa thẳng vào máy cán để cán mỏng, cán tạo hình như dầm chữ U, chữ I. Kim loại đúc liên tục có thành phần và tính chất đồng đều hơn so với các thỏi đúc rời rạc. Chiều dày của thanh thép đúc đã giảm xuống còn 15mm. Thanh càng mảnh sẽ càng giảm số nguyên công cán cải thiện điều kiện kinh tế. Sau khí cán nóng, thép tấm hoặc thép hình còn trải qua các quá trình tiếp theo như làm sạch và tẩy gỉ bằng hoá chất, cán nguội để tăng độ bền, ủ và phun phủ (kẽm hoặc nhôm) để chống ăn mòn.

- Hiện nay các nước trên thế giới sử dụng và phát triển đúc liên tục rất mạnh để chế tạo các sản phẩm thép. Các xí nghiệp luyện gang thép lớn dùng 100% đúc liên tục để chế tạo sản phẩm.

- Đúc trong khuôn vỏ mỏng:

- Là dạng đúc trong khuôn cát nhưng thành khuôn mỏng chừng 6 - 8mm.

üĐúc trong khuôn vỏ mỏng có các đặc điểm sau:

- Có thể đúc được gang, thép, kim loại màu (như khuôn cát), khối lượng vật đúc đến 100kg, độ chính xác đạt cấp II, III, độ bóng đạt Rz từ 2,5 đến 20 micro mét.

- Khuôn vỏ mỏng là khuôn khô, nhẵn bóng, thông khí tốt, truyền nhiệt kém, không hút nước và bền cho phép nhận được vật đúc ít rỗ, xốp, nứt và những khuyết tật khác. Đồng thời giảm được hao phí kim loại cho hệ thống rót vì không cần hệ thống rót lớn như trong khuôn cát.

- Do tính truyền nhiệt kém nên khi đúc gang không bị hoá trắng. Nhiệt độ rót có thể nhỏ hơn trong khuôn cát chừng 20 – 300C.

- Đơn giản hoá quá trình dở khuôn và làm sạch vật đúc.

- Quá trình chế tạo khuôn vỏ mỏng dễ cơ khí hoá và tự động hoá.

üKết luận

- Dựa vào đặc điểm chi tiết nên ta chọn phương pháp đúc trong khuôn vỏ mỏng. Phương pháp đúc trong khuôn kim loại có khả năng đúc được các chi tiết phức tạp, có chất lượng tốt, độ bóng bề mặt cao, giá thành rẻ. Phù hợp khi gia công đơn chiếc.

Gia công chuẩn bị phôi: việc gia công chuẩn bị phôi là việc đầu tiên của quá trình gia công cơ vì phôi được chế tạo ra phải có chất lượng tốt, nếu chất lượng xấu như xù xì hay rỗ nứt thì sẽ ảnh hưởng rất nhiều tới quá trình gia công như: dụng cụ cắt nhanh bị mòn, bị hỏng, chế độ cắt sẽ bị hạn chế, đồng thời sinh ra va đập, … Sai lệch hình dáng hình học của phôi lớn dẫn đến phải cắt nhiều lần bằng nhiều dao, dẫn đến tốn thời gian và chi phí gia công lớn. Cần dùng bề mặt chuẩn để gia công lại phôi.

1.2- Chi tiết ống trung gian/LA-03

Hình 1.4: Chi tiết ống trung gian

Hình 1.5: Chi tiết ống trung gian (mô hình 2D)

1.2.1-Phân tích/ tìm hiểu về vật liệu chế tạo.

- Thép

Thép là hợp kim với thành phần chính là sắt (Fe), với cacbon (C), từ 0,02% đến 2,14% theo trọng lượng, và một số nguyên tố hóa học khác. Chúng làm tăng độ cứng, hạn chế sự di chuyển của nguyên tử sắt trong cấu trúc tinh thể dưới tác động của nhiều nguyên nhân khác nhau. Số lượng khác nhau của cácnguyêntốvàtỷlệcủachúngtrongthépnhằmmụcđíchkiểmsoátcácmục tiêu chất lượng như độ cứng, độ đàn hồi, tính dễ uốn, và sức bền kéođứt.

Thép với tỷ lệ cacbon cao có thể tăng cường độ cứng và cường lực kéo đứt so với sắt, nhưng lại giòn và dễ gãyhơn.

- Thép C45

Thép C45 là một loại thép hợp kim có hàm lượng carbon cao lên đến 0,45%. Ngoài ra loại thép này có chứa các tạp chất khác như silic, lưu huỳnh, mangan, crom…. Có độ cứng, độ kéo phù hợp cho việc chế tạo khuônmẫu.Ứngdụngtrongcơkhíchếtạomáy,cácchitiếtchịutảitrọng cao và sự va đậpmạnh.

Thành phần của Thép C45

|

Mác thép |

Hàm lượng của các nguyên tố, % |

||||||

|

cacbon |

silic |

mangan |

Phot- pho |

lưu huỳnh |

crom |

niken |

|

|

Không lớn hơn |

|||||||

|

C45 |

0.42÷0.50 |

0.16÷0.36 |

0.50÷0.80 |

0.040 0.040 0.25 0.25 |

|||

Chỉ số cấp bền của thép C45

|

Mác thép |

Tiêu chuẩn |

Độ bên đứt σb (Mpa) |

Độ bền đứt σc (Mpa) |

Độ giãn dài tương đối δ(%) |

Độ cứng HRC |

|

C45 |

TCVN 1766-75 |

610 |

360 |

16 |

23 |

Đặc điểm cơ tính của thép

|

Mác thép |

Giới hạn chảy (sch) |

Độ bền kéo (sb) |

Độ dãn dài tương đối (d5) |

Độ thắt tương đối (y) |

Độ dai va đập, kG (m/cm2) |

Độ cứng sau thường hóa (HB) |

Độ cứng sau ủ hoặc Ram cao (HB) |

||

|

kG/mm2 |

% |

|

|

|

|

||||

|

Không nhỏ hơn |

|||||||||

|

C45 |

36 |

61 |

16 |

40 |

5 |

≤ 229 |

≤ 197 |

||

üƯuđiểm:

- Do có độ bền kéo 570-690Mpa, thép C45 có khả năng chống bào mòn, chống oxy hóa tốt và chịu được tải trọngcao

- Tính đàn hồi tốt, vì có độ bền kéo cao và giới hạn chảy cao nên thép C45 có khả năng chịu được va đậptốt.

- Sức bền kéo cao giúp cho việc nhiệt luyện, chế tạo chi tiết máy, khuôn mẫu.

Mức giá thành thấp hơn so với các dòng thép nguyên liệukhác.

1.2.2-Phần tích yêu cầu kỹ thuật của sản phẩm.

üKhi chế tạo cần đảm bảo các yêu cầusau:

- GiacôngphầnthâncầnđảmbảođộtrụcủamặtAkhôngquá0.03mm,độ nhám bề mặt Rz =20.

- Gia công phần đầu to của nút và bề mặt nắp phải đảm bảo độ đồng tâm cao không quá 0.01mm so với phần thân, độ nhám bề mặt Rz=20.

- GiacôngphầntrongcầnđảmbảođộnhámbềmặtRz=20,cáclỗcóđồng tâm ko quá0.01mm.

1.2.3 - Xác định bề mặt gia công và bề mặt không gia công.

Chi tiết dễ gia công với dạng phôi trụ nên gia công toàn bộ bề mặt chi

tiết.

1.2.4 - Xác định phương án chế tạo phôi sảm phẩm

Loại phôi được xác định theo kết cấu của chi tiết, loại vật liệu, điều kiện kỹ thuật, dạng sản xuất. Có nhiều phương pháp tạo phôi khác nhau như:

üPhôi dập

Phôi dập thường dùng cho các chi tiết sau đây: Trục răng côn, trục răng thẳng, các loại bánh răng khác, các chi tiết dạng càng, trục chữ thập, trục khuỷu, … có các đặc điểm sau:

- Sử dụng một bộ khuôn có kích thước lòng khuôn gần giống vật dụng gia công.

- Độ chính xác của vật dập cao hơn, đặc biệt là các kích thước chiều cao và sai lệch giữa hai nửa khuôn.

- Trạng thái ứng suất vật gia công nói chung là nén khối, do đó kim loại có tính dẻo tốt hơn, biến dạng triệt để hơn, cơ tính sản phẩm cao hơn và có thể gia công vật phức tạp.

- Dễ cơ khí hoá nên năng suất cao.

- Hệ số sử dụng vật liệu cao.

- Thiết bị sử dụng có công suất lớn, chuyển động chính xác, chế tạo khuôn đắt tiền.

üRèn tự do

- Các ưu điểm của rèn tự do:

+ Thiết bị rèn đơn giản, vốn đầu tư ít.

+ Có khả năng loại trừ các khuyết tật đúc như rỗ khí, rõ co, … Biến tổ chức hạt thành tổ chức thớ, tạo được các tổ chức thớ uốn xoắn, do đó làm tăng cơ tính sản phẩm.

+ Lượng hao phí kim loại khi rèn ít hơn khi gia công cắt gọt.

- Các nhược điểm của rèn tự do:

+ Độ chính xác kích thước, độ bóng bề mặt kém.

+ Chất lượng vật rèn không đồng đều trong từng phần của chi tiết và giữa các loạt gia công, chất lượng gia công cũng phụ thuộc vào trình độ công nhân và trình độ tổ chức nơi làm việc.

+ Năng suất lao động thấp, lượng dư, dung sai và thời gian gia công lớn, hiệu quả kinh tế không cao.

+ Sử dụng trong sản xuất đơn chiếc, loạt nhỏ, phục vụ công nghiệp sử chữa, chế tạo máy.

üĐúc:

- Có thể tạo ra sản phẩm chất lượng cao, kích thước chính xác, độ bóng bề mặt cao, có khả năng cơ khí hoá, tự động hoá cao.

- Giá thành sản phẩm đúc nói chung hạ hơn so với các sản phẩm khác.

- Vật đúc dễ tồn tại các dạng rỗ co, rỗ khí, nứt, …

- Tiêu hao một phần kim loại do hệ thống rót, đậu ngót, …

- Loại phôi được xác định dựa và kết cấu của chi tiết, vật liệu và điều kiện, dạng sản xuất cùng với điều kiện sản xuất cụ thể của từng nhà máy. Đặc biệt trong ngành chế tạo máy thì tuỳ theo dạng sản xuất mà chi phí về phôi chiếm từ 30-60%. Khi chế tạo phôi phải đảm bảo lượng dư gia công:

- Nếu lượng dư gia công mà quá lớn sẽ tốn nguyên vật liệu, tiêu hao lao động để gia công nhiều, tốn năng lượng, dụng cụ cắt, vận chuyển nặng dẫn đến giá thành tăng.

- Nhưng lượng dư quá nhỏ sẽ không đủ để hớt đi các sai lệch của phôi như vậy sẽ làm ảnh hưởng tới các nguyên công và các bước gia công.

üKết luận.

- Dựa vào hình dáng hình học của sản phẩm ta chọn phôi là phôi cán dạng trụ với giá thành thấp và phù hợp với dạng gia công của sản phẩm.

Chương 2: Thiết kế mô hình CAD của sản phẩm

Xuất bản vẽ kỹ thuật

2.1-Chi tiết khuôn nắp chai/MI-15

Hình 2.1: Bản vẽ chi tiết khuôn nắp chai.

2.1.1-Các bước thiết kế mô hình CAD _ 3D chi tiết khuôn nắp chai/MI-15

- Bước 1:

Khởi động phần mềm Inventor, sau đó nhấn chuột vào biểu tượng New trong menu Get Started, khi đó sẽ xuất hiện hộp thoại Create New File ta chọn Metric sau đó chọn chọn Standard (mm). ipt sau đó chọn Create để khởi động môi trường thiết kế chi tiết, như hình sau.

- Bước 2:

Chọn Start 2D Sketch sau đó chọn Plane XY để bắt đầu thiết kế biên dạng của chi tiết.

- Bước 3:

Ta vẽ biên dạng 2D hình chiếu bằng của chi tiết, sau đó sử dụng lệnh Extrude để xây dựng các chiều cao của chi tiết ta được kết quả sau:

Hình 2.2: Hình khuôn nắp chai sau khi dùng các lệnh Extrude.

- Chọn vật liệu cho chi tiết và đây là kết quả thu được mô hình CAD_ 3D.

Hình 2.3: Chọn vật liệu Nhôm đúc.

2.1.2-Thiết kế mô hình phôi của sản phẩm.

Chi tiết khuôn nắp chai có chiều dài 115mm chiều rộng 65mm và chiều cao 30mm. Trong giới hạn đồ án chọn phôi đã qua sử dụng quá trình gia công trên máy công cụ vạn năng và độ nhám theo yêu cầu, chỉ chừa lại 2mm trên các mặt gia công trên máy CNC. Vậy nên ta sẽ chuẩn bị phôi nhôm đúc có chiều dài 115mm chiều rộng 65mm và chiều cao 32mm.

Thiết kế mô hình phôi có chiều dài 115, rộng 65, chiều cao 32mm.

Hình 2.4: Mô hình phôi 3D.

Hình 2.5:Mô hình phôi 2D.

2.1.3-Xuất bản vẽ chế tạo của sảm phẩm.

2.2-Chi tiết ống trung gian/LA-03.

Hình 2.6: Bản vẽ chi tiết ống trung gian.

2.2.1-Các bước thiết kế mô hình CAD _ 3D chi tiết ống trung gian/LA-03.

- Bước 1:

Khởi động phần mềm Inventor

sau đó nhấn chuột vào biểu tượng New trong menu Get Started, khi đó sẽ xuất hiện hộp thoại Create New File ta chọn Metric sau đó chọn chọn Standard (mm). ipt

sau đó chọn Create để khởi động môi trường thiết kế chi tiết, như hình sau.

- Bước 2:

Chọn Start 2D Sketch sau đó chọn Plane XY để bắt đầu thiết kế biên dạng của chi tiết.

- Bước 3:

Ta vẽ biên dạng 2D hình chiếu bằng của chi tiết, sau đó sử dụng lệnh Revolve để xây dựng các chiều cao của chi tiết ta được kết quả sau:

Hình 2.7: Hình ống trung gian sau khi dùng lệnh Revolve.

- Bước 4:

Ta sử dụng lệnh Chamfer để vát mép các cạnh sắc. Dưới đây là hình ảnh kết quả thu được.

- Chọn vật liệu cho chi tiết và đây là kết quả thu được mô hình CAD_ 3D.

Hình 2.8: Hình ống trung gian sau khi chọn vật liêu C45.

2.2.2-Thiết kế mô hình phôi của sản phẩm.

Chi tiết ốn trung gian có đường kính ngoài lớn nhất 70mm, có chiều cao 95mm. Trong giới hạn đồ án chọn phôi đã qua sử dụng quá trình gia công trên máy công cụ vạn năng và độ nhám theo yêu cầu, chỉ chừa lại 2mm trên các mặt gia công trên máy CNC. Vậy nên ta sẽ chuẩn bị phôi thép C45 có đường kính ngoài 74mm với chiều cao 100mm.

Thiết kế mô hình phôi có đường kính 74mm với dài 125mm.

Hình 2.9: Mô hình phôi 2D.

Hình 2.10: Mô hình phôi 3D.

2.1.3-Xuất bản vẽ chế tạo của sảm phẩm.

CHƯƠNG 3 : LẬP QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHẾ TẠO SẢN PHẨM

3.1. Chi tiết khuôn nắp chai.

3.1.1. Xây dựng phương án công nghệ gia công chế tạo sản phẩm.

Một phương án trải qua 1 nguyên công gồm 7 bước:

- Bước 1: Phay mặt đầu

- Bước 2:Phay mặt bậc

- Bước 3: Phay vát mép

- Bước 4: Phay 8 hốc

- Bước 5: Phay 8 lỗ

- Bước 6: Phay 8 lỗ

- Bước 7: Phay 4 rãnh.

3.1.2 Lập thứ tự các bước gia công.

Hình 4.1: Bản vẽ chi tiết khuôn nắp chai.

vChuẩn bị phôi

- Chi tiết dạng khối hộp chữ nhật cs kích thước 115x65x30 mm.

- Để chuẩn bị cho việc gia công chi tiết, ta chuẩn bị phôi có kích thước 115x65x32. Phôi ở dạng khối với vật liệu là nhôm đúc. Trước khi vào các nguyên công phôi đã được gia công mặt đáy và 4 mặt xung quanh sao cho đạt kích thước phôi đề ra, các mặt của phôi đạt đủ dộ vuông góc.

vChọn máy

Máy phay CNC model MCV – 1000

- Thông số kỹ thuật

Bàn máy

- Kích thước bàn máy: 1200x400

- Rãnh chữ T (Rộng x số rãnh x bước): 16x3x100

- Tải trọng bàn: 800kg

Hành trình dịch chuyển

- Hành trình dịch chuyển theo trục X, Y, Z là: 1000 x 510 x 510

- Khoảng cách theo chiều dọc từ mũi trục chính tới bàn máy: 120 - 630

- Khoảng cách theo chiều dọc từ mũi trục chính tới mặt cột: 550

Đầu trục chính

- Mũi trục chính: BT - 40

- Tốc độ trục theo chiều dọc: 6000-8000 vòng

- Hành trình dịch chuyển trục chính: 140

- Tốc độ ăn dao trục chính: 3-5 m/phút

- Tốc độ ăn dao ngang, dọc: 5-10 m/phút

Động cơ

- Động cơ trục chính: 5.5 kw

- Động cơ các trục XYZ: 1 kw

- Động cơ dung dịch cắt gọt 1/8 HP

Kích thước máy

- Trọng lượng tĩnh / đóng thùng: 3200/3400 kg

- Kích thước máy: 2500 x 2000 x 2300

Khả năng tự động thay đổi

- Công cụ lựa chọn 2 chiều

- Thân dao BT - 40

- Khả năng tự động thay đổi dụng cụ: 16 dụng cụ

- Bước 1: Phay mặt đầu

+ Định vị: Phôi được gá đặt trên bàn máy nhờ ê tô, khống chế 5 bậc tự do. Ta định vị bằng 2 má của ê tô khống chế 2 bậc tự do (tịnh tiến theo OY, quay quanh OZ). Mặt phẳng dưới đáy khống chế 3 bậc tự do (tịnh tiến theo OZ, quay quanh OY, quay quanhOX).

Sơ đồ định vị

+ Kẹp chặt: Kẹp chặt bằng 2 má của ê tô.

+ Chọn dao: dao phay mặt đầu D=50 (tra bảng 4.49 (STCNCTM Tập 1))

+ Chế độ cắt: tra bảng 5-126 (STCNCTM Tập 2)

+ Vtra = 282 (m/p) => nt = 1795,26 (v/p)

+ S = 0,13 (mm/răng) => Sph = 0,13.8.1795,26= 1867,07 (mm/p)

+ t = 2 (mm)

- Bước 2 : Phay mặt bậc

+ Định vị, kẹp chặt, chọn dao như bước 1

+ Chọn dao: Chọn dao phay bậcvới thông số : dxLxlxZ=25x121x45x6 (tra bảng 4-65, STCNCTM tập 1)

+ Chế độ cắt:

- Bước 1: Phay thô

+ = 20 (m/p) => nt = 254,77 (vg/p)

+ S = 0,13(mm/vg) => Sph = 0,13.4.254,77 = 132,48(mm/p)

+ t = 5 (mm)

- Bước 2 : Phay tinh

+ = 25 (m/p) => nt = 318,47 (vg/p)

+ S = 0,04 (mm/vg) => Sph = 0,04.4.318,47 = 50,96 (mm/p)

+ t = 1 (mm)

- Bước 3 : Phay vát mép

+ Định vị, kẹp chặt, chọn dao như bước 1

+ Chọn dao: Chọn dao phay vát mép vs thông số : dxLxlxZ=20x100x50x6 (tra bảng 4-65, STCNCTM tập 1)

+ Chế độ cắt:

+ = 20 (m/p) => nt = 318,309 (vg/p)

+ S = 0,13(mm/vg) => Sph = 0,13.4.318,309 = 165,52(mm/p)

+ t = 3 (mm)

- Bước 4 : Phay 8 hốc

+ Định vị, kẹp chặt, chọn dao như bước 1

+ Chọn dao: Chọn dao phay ngón vs thông số : dxLxlxZ=16x92x32x4 (tra bảng 4-65, STCNCTM tập 1)

+ = 25 (m/p) => nt = 530,516(vg/p)

+ S = 0,05 (mm/vg) => Sph = 0,05.4.530,516= 106,103 (mm/p)

+ t = 1,5 (mm)

- Bước 5: Phay 8 lỗ

+ Định vị, kẹp chặt, chọn dao như bước 1

+ Chọn dao: Chọn dao phay ngón vs thông số : dxLxlxZ=4x43x11x4 (tra bảng 4-65, STCNCTM tập 1)

+ = 20 (m/p) => nt = 1591,55(vg/p)

+ S = 0,05 (mm/vg) => Sph = 0,05.2. 1591,55= 159.155(mm/p)

+ t = 1,5 (mm)

- Bước 6 : Phay 8 lỗ

+ Định vị, kẹp chặt, chọn dao như bước 1

+ Chọn dao: Chọn dao phay ngón vs thông số : dxLxlxZ=2x39x7x3 (tra bảng 4-65, STCNCTM tập 1)

+ = 20 (m/p) => nt = 3183,098(vg/p)

+ S = 0,03 (mm/vg) => Sph = 0,03.2.3183,098= 190,986 (mm/p)

+ t = 1,5 (mm)

- Bước 7 : Phay 4 rãnh.

+ Định vị, kẹp chặt, chọn dao như bước 1

+ Chọn dao: Chọn dao phay ngón vs thông số : dxLxlxZ=3x40x8x3 (tra bảng 4-65, STCNCTM tập 1)

+ = 35 (m/p) => nt = 3713,615(vg/p)

+ S = 0,05 (mm/vg) => Sph = 0,05.2. 3713,615= 371,3615(mm/p)

+ t = 1,5 (mm)

3.1.3 Xác định phương án kiểm tra/đo lường chất lượng sản phẩm (Kích thước, vị trí tương quan, độ nhẵn bề mặt)

+ Sử dụng thước cặp đo chuyên dụng trong cơ khí để đo kích thước của chi tiết.

+ Sử dụng thước góc để đo độ vuông góc giữa các bề mặt.

+ Dụng cụ chuyên dụng đo độ song song giữa các bề mặt.

+ Dụng cụ chuyên dụng đo độ vuông góc của các đường tâm với mặt chuẩn chính.

3.2. Chi tiết ống trung gian.

3.2.1. Lập phương án gia công.

v Nguyên công 1: Gia công từ đầu(28) đến hết mắt mặt trụ(50)

- Bước 1:Khoả mặt đầu

- Bước 2: Tiện thô

- Bước 3: Tiện tinh

v Nguyên công 2: Gia công đầu còn lại (70)

- Bước 1:Khoả mặt đầu

- Bước 2: Tiện thô

- Bước 3: Tiện tinh

- Bước 4: Khoan định tâm

- Bước 5: khoan lỗ suốt (14)

- Bước 6: tiện thô trong, lỗ 26 và 34

- Bước 7: tiện tinh trong, lỗ 26 và 34 và vát mép

3.2.2. Thứ tự các bước gia công.

Hình 3.2.2

Chi tiết dạng trục có kích thước như sau :

- Đường kính ngoài của trục lớn nhất Ø70 mm có chiều dài 95 mm

vChuẩn bị phôi

+ Ta sử dụng thép truc đặc có đường kính ngoài là Ø75 mm với chiều dài phôi (L+95)mm . Để lại phần kẹp phôi để dễ dàng gia công L ≥ 30mm ( sử dụng chống tâm 1 đầu)

+ Lấy dấu

Khi lấy dấu phải đảm bảo độ chính xác để tạo điều kiện thuận lợi cho quá trình cắt sau này.

- Chi tiết được cắt bằng máy cưa có lưỡi dày =2mm

- Kích thước vạch dấu của chi tiết = Kích thước thực của chi tiết + lượng dư gia công.

- Luợng dư gia công = Bề rộng rãnh cắt + Lượng dư gia công tiếp theo + Phần kẹp chặt.

- Lượng dư gia công tiếp theo được lấy bằng 2 mm.

- Phần kẹp chặt lấy ≥ 30mm.( Lấy L=30mm)

- Cắt phôi: Ta sử máy cưa sắt HK-CS450

Việc chuẩn bị trước khi cắt có ảnh hưởng đáng kể đến năng suất và chất lượng mép cắt. Khi cắt bằng máy cắt ta kẹp chặt vật cắt vuông góc với lưỡi cắt để đảm bảo độ vuông góc cho vật cắt.

vChọn máy

Máy tiện CNC EMCOTURN E25

- Thông số kỹ thuật

vCông suất động cơ dẫn động: 5,5 kW

vMomen lớn nhất: 35 Nm

vTốc độ trục chính lớn nhất: 6300 vòng/phút

vSố trục: 2

vSố dao: 12

vKhoảng cách 2 mũi tâm: 400 mm

vKích thước máy 1700x1270x1820 mm

vTrọng lượng máy: 1100 kg

- Gia công cắt gọt

vNguyên công 1:

- Bước 1:Khoả mặt đầu

+ Định vị : Chi tiết được kẹp chặt trên mâm cặp 3 chấu tự định tâm để gá chi tiết đồng thời có thể đạt độ đồng tâm cao. Do vậy chi tiết hạn chế 4 bậc tự do là tịnh tiến theo trục x, tịnh tiến theo trục y, quay quanh trục x và quay quanh trục y.

+ Kẹp chặt: Trên mâm cặp 3 chấu tự định tâm.

+ Chọn dao :Chọn con dao tiện (T01) ngoài thân thẳng gắn mảnh hợp kim cứng có góc nghiêng 90o ( tra bảng 4- T256 STCNCTM 1)

+ Chế độ cắt : ( tra bảng 5-126 tr116 (STCNCTM Tập 2))

Vtra = 156 (m/p) => nt = 662,42 (v/p)

S = 0,5 (mm/vg)

t = 1 (mm)

- Bước 2: Tiện thô trơn trục ngoài Ø50 chiều dài 70 mm, tiện bậc Ø40 mm chiều dài 53mm và tiện bậc Ø28 mm chiều dài 31mm.

+ Định vị : Chi tiết được kẹp chặt trên mâm cặp 3 chấu tự định tâm. Do vậy chi tiết hạn chế 4 bậc tự do

+Kẹp chặt: Trên mâm cặp 3 chấu tự định tâm

+Chọn dao : Sử dụng dao tiện (T02), (tra bảng 4-5 , STCNCTM Tập 1))

+Chế độ cắt : ( tra bảng 5-126 tr116 (STCNCTM Tập 2))

Vtra = 156 (m/p) => nt = 662,42 (v/p)

S = 0,5 (mm/vg)

t = 0.5 (mm)

- Bước 3: Tiện tinh trơn trục ngoài Ø50 chiều dài 70 mm, tiện bậc Ø40 mm chiều dài 53mm và tiện bậc Ø28 mm chiều dài 31mm.

+ Định vị : Chi tiết được kẹp chặt trên mâm cặp 3 chấu tự định tâm. Do vậy chi tiết hạn chế 4 bậc tự do

+ Kẹp chặt: Trên mâm cặp 3 chấu tự định tâm và mũi tâm

+ Chọn dao : Sử dụng tiện (T03), (tra bảng 4-7 , STCNCTM Tập 1))

+ Chế độ cắt : ( tra bảng 5-126 tr116 (STCNCTM Tập 2))

Vtra = 197 (m/p) => nt = 1567,68 (v/p)

S = 0,2 (mm/vg)

t = 0,2 (mm)

vNguyên công 2:

- Bước 1: Đảo đầu và khoả mặt đầu.

+ Định vị : Chi tiết được kẹp chặt trên mâm cặp 3 chấu tự định tâm để gá chi tiết đồng thời có thể đạt độ đồng tâm cao. Do vậy chi tiết hạn chế 4 bậc tự do là tịnh tiến theo trục x, tịnh tiến theo trục y, quay quanh trục x và quay quanh trục y.