THIẾT KẾ VÀ CHẾ TẠO BỘ KHUÔN DẬP BẢN LỀ HÌNH SIN ( Khoa Chất Lượng Cao)

NỘI DUNG ĐỒ ÁN

Tên đề tài:

THIẾT KẾ VÀ CHẾ TẠO BỘ KHUÔN DẬP BẢN LỀ HÌNH SIN ( Khoa Chất Lượng Cao)

2. Các số liệu, tài liệu ban đầu

Chi tiết mẫu, vật liệu thép SUS 304

3. Nội dung thuyết minh và tính toán

Thiết kế bộ khuôn dập

Tính toán khả năng dập tạo hình kim loại

Mô phỏng quá trình dập

Gia công khuôn và dập thử

4. Sản phẩm

Bộ khuôn dập bản lề hình Sin

Chi tiết sau khi dập

TÓM TẮT THIẾT KẾ VÀ CHẾ TẠO BỘ KHUÔN DẬP BẢN LỀ HÌNH SIN ( Khoa Chất Lượng Cao)

Bản lề hình Sin được nghiên cứu nhằm giải quyết nhu cầu trong các khách sạn, nhà hàng hiện nay là: khi cánh cửa được mở ra, nó được nâng lên nhằm không vướng vào thảm. Sau đó cửa sẽ tự trở về vị trí ban đầu, đóng kín cửa và không cho hơi máy lạnh thoát ra ngoài. Nên việc tìm ra phương pháp công nghệ để làm ra bản lề này là việc cần thiết.

Đề tài này đề nghị một phương pháp dập thể tích kín để chế tạo bản lề hình sin được làm bằng thép không gỉ (SUS 304) ở nhiệt độ phòng. Mục đích của quá trình nghiên cứu nhằm phân tích tính khả thi của phương pháp đề nghị và tìm hiểu được dòng chảy của vật liệu trong suốt quá trình định hình. Phần mềm phân tích DEFORM 3D được áp dụng mô phỏng cho toàn bộ quá trình dập. Kết quả thu được bao gồm tải trọng cần thiết và dòng chảy của vật liệu được tính toán để chế tạo các thành phần bộ khuôn và đưa ra các thông số của quá trình dập. Để chuẩn bị cho việc gia công chính xác các thành phần, một máy phay CNC ba trục được khuyến cáo sử dụng.

Kết quả sau khi dập thử sản phẩm cho thấy sự tương đồng giữa kết quả mô phỏng và thực nghiệm. Nhưng bên cạnh đó, sản phẩm thực tế chưa được định hình hoàn chỉnh ở bước cuối cùng của quá trình dập. Hơn nữa, có thể là sự bất phù hợp giữa chày và phôi là nguyên nhân dẫn đến sự khác nhau. Trong một nghiên cứu xa hơn sau này sẽ định hình và phát triển thiết kế lại bộ khuôn có thể sẽ giải quyết được vấn đề.

ABSTRACT

Nowadays, the Sin hinge has been researching for solving the needs of restaurants and hotels. To be more details, when the door is opened, it will be lifted up in order to prevent the contract surface between itself and carpet. After that, the door will return the first position and avoid the exhalation of cool air. Therefore, we will make attempts to search the ways to create the Sin hinge which is an essential task in modern society.

This study proposed a forging process for manufacturing the sin hinge which is made by stainless-steel (SUS 304) in the room temperature. The aim of the research is to investigate the possibility of using the proposed method and understand the material flow during the filling process. A commercial software DEFORM 3D was applied to simulate the forging processes. The predicted results including the loads and the material flow were used to evaluate the designed die profiles and the processes. To prepare the dies for the experiments, the three-axis CNC milling machining was applied.

The results show that the predicted loads are in good agreement with experimental ones. However, the real product was not completely filled in the final stage of the processes. Moreover, the eccentric between punch and workpiece might be one of the reasons for the variation. A further study on preforms and an improved die design could solve these problems.

MỤC LỤC

DANH MỤC HÌNH VẼ........................................................................................................ I

DANH MỤC BẢN BIỂU.................................................................................................. IV

DANH MỤC TỪ VIẾT TẮT.............................................................................................. V

CHƯƠNG 1. DẪN NHẬP................................................................................................... 6

1.1 Lý do chọn đề tài...................................................................................................... 6

1.2 Giới thiệu bản lề dạng hình Sin.............................................................................. 7

1.4 Kế hoach thực hiện.................................................................................................. 8

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT CỦA QUÁ TRÌNH DẬP KHỐI VÀ KHUÔN DẬP......... 9

2.1 Giới thiệu về công nghệ dập kim loại khối.......................................................... 9

2.1.1 Khái niệm về dập khối..................................................................................... 9

2.1.2 Ưu nhược điểm của công nghệ dập tạo hình khối..................................... 11

2.2 Đánh giá khả năng cơ tính của kim loại............................................................. 13

2.3 Thiết bị dập............................................................................................................. 14

2.4 Tổng quan vật liệu: SUS 304................................................................................ 15

2.5 Biến dạng của vật liệu trong gia công áp lực..................................................... 19

2.5.1 Sự biến dạng dẻo kim loại............................................................................. 19

2.5.2 Ảnh hưởng của gia công áp lực đến tính chất và tổ chức tế vi của kim loại. 21

2.6 Phân loại dập thể tích............................................................................................ 21

2.6.1 Dập thể tích trên khuôn hở (có vành biên)................................................ 22

2.6.2 Dập thể tích trên khuôn kín.......................................................................... 23

2.7 Các đặc điểm cần lưu ý khi thiết kế khuôn dập khối....................................... 25

2.7.1 Mặt phân khuôn............................................................................................. 25

2.7.2 Góc nghiêng thành lòng khuôn.................................................................... 26

2.7.3 Bán kính góc lượn.......................................................................................... 27

2.8 Các yêu cầu chung đối với việc thiết kế và chế tạo khuôn dập khối............. 29

CHƯƠNG 3. CƠ SỞ TÍNH TOÁN, THIẾT KẾ KHUÔN DẬP KHỐI......................... 31

3.1 Phân loại khuôn..................................................................................................... 31

3.2 Phương pháp thiết kế khuôn................................................................................. 31

3.3 Các chi tiết điển hình và cụm lắp ráp của khuôn.............................................. 33

3.3.1 Các chi tiết khuôn:......................................................................................... 33

3.3.2 Vật liệu và nhiệt luyện các chi tiết làm việc của khuôn.......................... 33

3.3.3 Tính độ bền của các chi tiết làm việc của khuôn...................................... 34

3.3.4 Nguyên tắc cơ bản khi thiết lập bản vẽ khuôn.......................................... 35

3.4 Tính toán các chi tiết khuôn................................................................................. 36

3.4.1 Tính toán phôi dập......................................................................................... 36

3.4.2 Tính toán đế khuôn........................................................................................ 37

3.4.3 Tính toán cơ cấu đệm, đẩy............................................................................ 39

3.4.4 Chiều cao kín của khuôn và máy................................................................. 41

3.4.5 Chọn máy ép................................................................................................... 43

3.4.6 Một số điểm cần chú ý khi chọn máy:........................................................ 43

CHƯƠNG 4. THIẾT KẾ KHUÔN VỚI SỰ HỔ TRỢ CỦA PHẦN MỀM CREO PARAMETRIC 1.0 46

4.1. Thiết kế sản phẩm trên Creo Parametric 1.0..................................................... 46

4.2 Lựa chọn thông số máy dập và thiết kế các chi tiết của khuôn...................... 47

4.2.1 Lựa chọn máy dập và các thông số máy..................................................... 47

4.2.2 Tính toán phôi dập......................................................................................... 49

4.2.3 Tính toán lực dập........................................................................................... 50

4.2.4 Tính toán độ bền của chày............................................................................ 51

4.2.5 Tính toán độ bền tấm khuôn trên (tấm gắn chày), tấm khuôn dưới (tấm gắn cối) và tấm kẹp trên.................................................................................................................................... 52

4.2.6 Thiết kế hệ thống dẫn hướng........................................................................ 55

4.2.7 Thiết kế tấm đế dưới gắn vào bàn máy....................................................... 56

4.2.8 Thiết kế hệ thống đẩy.................................................................................... 57

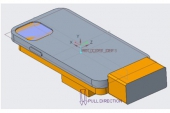

4.3 Lắp ráp bộ khuôn hoàn chỉnh.............................................................................. 58

CHƯƠNG 5. GIỚI THIỆU PHẦN MỀM DEFORM 3D V6.1....................................... 59

5.1.1 Giai đoạn 3D Deform Pre:............................................................................ 61

5.1.2 Quá trình 3D Deform Process:..................................................................... 69

5.1.3 Quá trình 3D Deform Post:........................................................................... 71

CHƯƠNG 6. GIA CÔNG KHUÔN VỚI SỰ SỖ TRỢ CỦA PHẦN MỀM CREO PARAMETRIC 1.0 72

6.1 Gia công tấm kẹp trên........................................................................................... 72

6.2 Gia công tấm đế dưới............................................................................................. 74

6.3 Gia công tấm khuôn trên....................................................................................... 76

6.4 Gia công tấm khuôn dưới...................................................................................... 78

6.5 Gia công Chày........................................................................................................ 80

6.6 Gia công chốt giữa Chốt giữa............................................................................... 81

6.7 Gia công Chốt đẩy................................................................................................. 81

6.8 Gia công Tấm đẩy.................................................................................................. 81

6.9 Lắp ráp khuôn........................................................................................................ 82

CHƯƠNG 7. KẾT QUẢ.................................................................................................... 84

7.1 Kết quả mô phỏng.................................................................................................. 84

7.1.1 Lựa chọn giá trị phần tử mô phỏng.............................................................. 85

7.1.2 Phân tích kết quả hình dáng hình học sản phẩm sau khi dập:................. 86

7.1.2.1 Quá trình tạo hình sản phẩm:................................................................ 86

7.1.2.2 Hình dáng hình học của sản phẩm:...................................................... 89

7.1.3 Phân tích biểu đồ tải trọng:........................................................................... 91

7.1.3.1 Khoảng thứ nhất 0 mm đến 1.08 mm:.................................................. 92

7.1.3.2 Khoảng hành trình tứ hai 1.08 mm đến 2.34 mm:.............................. 93

7.1.3.3 Khoảng hành trình cuối 2.34 mm đến khoảng 2.58 mm:.................. 94

7.1.4 Phân tích ứng suất trong quá trình dập:...................................................... 96

7.1.5 Ảnh hưởng của tốc độ di chuyển của chày đến sự định hình sản phẩm:97

7.1.5.1 Sự thay đổi hình dáng hình học:........................................................... 98

7.1.5.2 Sự thay đổi tải trọng:.............................................................................. 98

7.1.5.3 Sự thay đổi ứng suất:.............................................................................. 99

7.2 Kết quả thực tiễn.................................................................................................. 100

CHƯƠNG 8. KẾT LUẬN VÀ KHUYẾN NGHỊ.......................................................... 102

8.1 Kết luận................................................................................................................. 102

8.2 Khuyến nghị......................................................................................................... 102

TÀI LIỆU THAM KHẢO............................................................................................... 103

DANH MỤC HÌNH VẼ

Hình 2.1. Sơ đồ trình tự các nguyên công điển hình của công nghệ dập thể tích......... 11

Hình 2.2. Máy ép vít ma sát.................................................................................................. 14

Hình 2.3. Máy búa hơi nước không khí nén....................................................................... 14

Hình 2.5. Máy búa thủy lực rèn vuốt.................................................................................. 15

Hình 2.4. Máy búa hơi dập khối.......................................................................................... 15

Hình 2.6. Đồ thị biến dạng của kim loại............................................................................. 19

Hình 2.7. Sự trượt và song tinh khi biến dạng.................................................................... 20

Hình 2.8. Biểu diễn sự thay đổi dạng hạt và cơ tính khi gia công................................... 21

Hình 2.9. Sơ đồ giải thích quá trình dập thể tích............................................................... 22

Hình 2.10. Sơ đồ nguyên lý dập thể tích trong khuôn kín............................................... 24

Hình 2.12. Sự phân bố thớ kim loại trong vật dập phụ thuộc vị trí mặt phân khuôn... 26

Hình 2.13. Góc nghiêng trong và ngoài của thành lòng khuôn....................................... 26

Hình 2.14. Bán kính góc lượn trong và ngoài của vật dập và khuôn.............................. 27

Hình 2.15. Các quá trình cấu tạo vết ngậm than................................................................ 28

Hình 4.1 Sản phẩm thiết kế................................................................................................... 46

Hình 4.2 Quy trình chế tạo chi tiết bản lề hình sin........................................................... 47

Hình 4.3 Máy dập................................................................................................................... 48

Hình 4.4. Vật dập (chi tiết)................................................................................................... 49

Hình 4.5. Phôi dập.................................................................................................................. 50

Hình 4.6. Chày........................................................................................................................ 51

Hình 4.7. Tấm khuôn trên..................................................................................................... 53

Hình 4.8. Tấm khuôn dưới.................................................................................................... 53

Hình 4.9. Tấm kẹp trên.......................................................................................................... 54

Hình 4.10. Bulong M8........................................................................................................... 54

Hình 4.11. Chốt dẫn hướng................................................................................................... 55

Hình 4.12. Tấm đế dưới......................................................................................................... 56

Hình 4.13. Lò xo..................................................................................................................... 57

Hình 4.14. Bộ khuôn hoàn chỉnh......................................................................................... 58

Hình 5.1. Sơ đồ khối tiến trình xử lý của phần mềm Deform 3D.................................... 59

Hình 5.2. Giao diện phầm mềm Deform 3D...................................................................... 60

Hình 5.3. Giao diện phần 3D Deform Pre........................................................................... 61

Hình 5.4. Thêm đối tượng..................................................................................................... 62

Hình 5.5. Meshing.................................................................................................................. 63

Hình 5.6. Material.................................................................................................................. 63

Hình 5.7. Thư viện vật liệu................................................................................................... 64

Hình 5.8. Thẻ Movement...................................................................................................... 64

Hình 5.9. Điều khiển quá trình mô phỏng - Chính........................................................... 65

Hình 5.10. Điều khiển quá trình mô phỏng - Bước.......................................................... 66

Hình 5.11. Điều khiển quá trình mô phỏng - Bước dừng................................................. 66

Hình 5.12. Thiết lập ma sát giữa các đối tượng.................................................................. 68

Hình 5.13. Tạo dữ liệu chạy mô phỏng............................................................................... 69

Hình 5.14. Giao diện Process Monitor................................................................................ 70

Hình 5.15. Giao diện Simulation Graphic.......................................................................... 70

Hình 5.16. Giao diện 3D Deform Post................................................................................ 71

Hình 6.1. Phần khuôn di động.............................................................................................. 82

Hình 6.2. phần cố định và hệ thống đẩy............................................................................. 83

Hình 6.3. Bộ khuôn................................................................................................................ 83

Hình 7.1. Sự thay đổi giá trị tải trọng khi thay đổi số lượng phần tử.............................. 85

Hình 7.2. Hình dáng sản phẩm trung gian qua các bước.................................................. 86

Hình 7.3. Sản phẩm trung gian ở bước thứ 10.................................................................... 87

Hình 7.4. Sản phẩm trung gian ở bước thứ 25.................................................................... 87

Hình 7.5. Sản phẩm trung gian ở bước thứ 30.................................................................... 88

Hình 7.6. Sản phẩm trung gian ở các bước cuối................................................................ 88

Hình 7.7. Hình dạng hình học sản phẩm sau khi dập....................................................... 89

Hình 7.8. Đồ thị hành trình - tải trọng................................................................................. 91

Hình 7.9. Biểu đồ tải trọng.................................................................................................... 92

Hình 7.10. Cuối hành trình thứ nhất.................................................................................... 93

Hình 7.11. Cuối hành trình thứ hai...................................................................................... 94

Hình 7.12. Cuối hành trình cuối.......................................................................................... 95

Hình 7.13. Ứng suất phân bố trên sản phẩm...................................................................... 96

Hình 7.14. Ứng suất trên bề mặt hình sin........................................................................... 97

Hình 7.15. Tải trọng khi thay đổi tốc độ............................................................................. 98

Hình 7.16. So sánh các kết quả đạt được.......................................................................... 100

Hình 7.17. So sánh sản phẩm mô phỏng và thực tế đạt được........................................ 101

DANH MỤC BẢN BIỂU

Bảng 2.1. Thành phần hóa học của các dòng inox 304.................................................... 15

Bảng 2.2. Cơ tính của Inox 304 theo tiêu chuẩn ASTM A240M..................................... 16

Bảng 2.3. Tính chất vật lý của Inox 304............................................................................. 17

Bảng 2.4. Bảng so sánh về chi phí khi sử dụng inox 304 so với các loại vật liệu khác18

Bảng 2.5. Giá trị bán kính góc lượn ngoài danh nghĩa của vật dập................................ 29

Bảng 4.1. Thông số kỹ thuật máy dập................................................................................. 48

Bảng 5.1. Các giá trị hệ số ma sát........................................................................................ 67

Bảng 7.1. Các thông số của quá trình mô phỏng............................................................... 84

Bảng 7.3. Các giá trị ứng suất max khi thay đổi tải trọng................................................. 99

DANH MỤC TỪ VIẾT TẮT

CAD: Computer Aided Design

CAM: Computer Aided Manufacturing

CAE: Computer Aided Engineering

KCS: Kiểm tra chất lượng sản phẩm

CHƯƠNG 1. DẪN NHẬP

1.1 Lý do chọn đề tài.

Trong những năm gần đây, các sản phẩm dập ngày càng chứng tỏ được những ưu thế và tính đa dạng của mình. Từ những sản phẩm nhỏ như vỏ đồng hồ, vòng bi, bản lề, chi tiết máy…. Tới những sản phẩm lớn như xe rùa, vỏ ô tô… đều được sản xuất bằng công nghệ dập.

Khi nền công nghiệp phát triển mạnh, sự hoàn chỉnh của công nghệ, sự phát triển của công nghệ vật liệu, các nhà máy cơ khí mở rộng, sản xuất hàng loạt phát triển đã thúc sự phát triển của các phân xưởng chế tạo phôi. Công nghệ dập khối được phát triển và được áp dụng ngày càng phổ biến do có nhiều tính ưu việt: độ bền cao, độ chính xác cao, giá thành hạ, năng xuất rất cao.

Trên thế giới, hiện nay công nghệ dập khối đã phát triển đến trình độ cao, các phân xưởng ngày càng được cơ khí hóa, tự động hóa cao với việc sử dụng các tay máy, robot công nghiệp, thiết kế quy trình công nghệ với sự tối ưu, tiết kiệm vật liệu, sản phẩm đạt chất lượng cao…

Ở nước ta, công nghệ dập khối đã có lịch sử phát triển lâu đời, từ các làng nghề truyền thống sản xuất máy nông cụ, hiện nay đã có những cơ sở sản xuất vừa và nhỏ, sản xuất chủ yếu dựa trên kinh nghiệm, thử sai và chỉnh sửa lại nhiều lần gây tốn nhiều công sức, có những trường hợp dẫn đến phế phẩm gây lãng phí.

Cùng với sự phát triển của các phần mềm tính toán kỹ thuật dựa trên cơ sở phương pháp phần tử hữu hạn và sự phát triển của phần cứng máy tính thì quá trình biến dạng dẻo kim loại được hỗ trợ đầy đủ về mô phỏng phân tích, gia công… ở các nước phát triển, việc ứng dụng công cụ phân tích CAE vào trong sản xuất có ý nghĩa rất quan trọng và là khuynh hướng tất yếu.

Qua thời gian thực tập tại công ty TNHH An Khang, nhận thấy được nguồn sản phẩm dập rất phong phú nhiều chủng loại, trong đó bản lề hình sin đang có nhu cầu rất cao từ các nhà hàng khách sạn. Nên nhóm chúng em quyết định chọn đề tài “Thiết kế và chế tạo khuôn dập bản lề hình Sin” làm đề tài tốt nghiệp.

1.2 Giới thiệu bản lề dạng hình Sin

Bản lề là một loại dụng cụ kỹ thuật được thiết kế, cấu tạo để làm cầu nối cố định các cánh cửa hay cửa sổ hoặc các đối tượng rắn khác, bản lề thường cho phép chỉ là một góc hạn chế luân phiên giữa chúng (góc cố định) góc còn lại có thể lưu động. Hai đối tượng kết nối bởi một bản lề xoay tương đối so với nhau bởi một trục quay cố định. Bản lề có thể được làm bằng vật liệu đa dạng nhưng ngày nay người ta thường dùng sắt, thép, nhôm và đặc biệt là thép không gỉ.

Bản lề dạng hình Sin là một loại bản lề đặc biệt, gồm 2 phần: cố định và di động xoay quanh một trục. khi phần di động xoay thì 2 phần bản lề tiếp xúc với nhau qua biên dạng hình Sin và làm phần di động tịnh tiến nhấc cánh cửa lên, khi thả ra thì phần di động mang cánh cửa trở về trạng thái ban đầu do trọng lực và biên dạng hình Sin đặc biệt.

1.3 Yêu cầu chung của chi tiết khi thành phẩm

Đạt đúng kích thước như trong thiết kế.

Mặt làm việc của chi tiết phải đảm bảo về độ nhám bề mặt cũng như khả năng xoay và tịnh tiến của sản phẩm, bề mặt làm việc phải chịu mài mòn tốt.

1.4 Kế hoach thực hiện.

|

THỜI GIAN |

NỘI DUNG CÔNG VIỆC |

GHI CHÚ |

|

Tuần 1 |

Nhận sản phẩm từ công ty, sưu tầm tài liệu tham khảo. |

|

|

Tuần 2 |

Phân tích tài liệu, xác định cơ sở lý thuyết cho đề tài. |

|

|

Tuần 3 |

Vẽ lại chi tiết, xuất file mô phỏng, tiến hành mô phỏng quá trình dập. |

|

|

Tuần 4 |

Đánh giá kết quả mô phỏng, chỉnh sửa và mô phỏng lại |

|

|

Tuần 5 |

Thiết kế bộ khuôn hoàn chỉnh |

|

|

Tuần 6 |

Gia công bộ khuôn, dập thử và đánh giá. |

|

|

Tuần 7 |

Hoàn thiện luận văn, in và nộp cho trưởng ngành |

|

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT

CỦA QUÁ TRÌNH DẬP KHỐI VÀ KHUÔN DẬP

2.1 Giới thiệu về công nghệ dập kim loại khối

2.1.1 Khái niệm về dập khối

Dập khối cũng như các dạng gia công bằng áp lực khác đều dựa trên cơ sở sử dụng tính dẻo của vật liệu, khả năng thay đổi hình dạng và kích thước của chúng mà không bị phá hủy.

Vật liệu để dập khối rất đa dạng gồm các loại thép có mác khác nhau, các loại hợp kim màu như hợp kim nhôm, magie, đồng hay một số hợp kim niken, titan…

Thông thường kim loại nguyên chất có tính dẻo cao hơn các hợp kim của chúng. Ví dụ như đối với thép, khi tăng hàm lượng cacbon, silic, mangan, phốtpho, lưu huỳnh… thì tính dẻo của thép giảm đi. Thậm chí nếu hàm lượng S>0.045% thì thép dễ bị giòn nóng, tức là dễ bị nứt ở nhiệt độ cao. Phốtpho làm giảm độ dẻo của thép khi gia công ở trạng thái nguội (giòn nguội). Cacbon tạo nên cacbit làm giảm tính dẻo của thép mạnh hơn các thành phần khác. Silic làm giảm tính hàn của thép. Mangan một mặt làm giảm ảnh hưởng có hại của lưu huỳnh, mặt khác làm giảm độ dẫn nhiệt dễ gây quá nhiệt khi nung. Các nguyên tố hợp kim như Ni, Cr, Mo, V, W … làm giảm độ dẫn nhiệt của thép. Ngoài ra những nguyên tố hợp kim tạo cacbit như Mo, V, W … làm giảm xu thế của thép bị quá nhiệt khi nung. Vì vậy khi dập nóng thép cacbon cao và thép hợp kim đòi hỏi phải có chế độ đặc biệt.

Sản phẩm dập thể tích là các vật dập, có hàng triệu loại vật dập khác nhau về hình dáng kích thước và về vật liệu. Khối lượng của vật dập có thể từ vài chục gram đến vài chục tấn.

Ở nước ta hiện nay, ngành rèn dập nói chung và ngành dập thể tích nói riêng chưa được phát triển lắm. Chỉ gần đây khi bắt tay vào xây dựng công nghiệp một cách mạnh mẽ, ta mới thấy nhu cầu cần thiết phải phát triển ngành rèn dập và hiện nay Nhà nước đang chú ý nhiều đến việc đẩy mạnh sự phát triển của công nghệ rèn dập trong ngành công nghệ chế tạo máy.

Dập thể tích là một phương pháp công nghệ có năng suất cao và chất lượng sản phẩm tốt, giá thành hạ. Nó được áp dụng rộng rãi trong lĩnh vực chế tạo máy và sản xuất hàng tiêu dùng. Đặc biệt là trong công nghệ chế tạo ôtô, toa xe, đầu máy, máy vận chuyển, máy nâng, máy khâu, chế tạo máy công cụ, máy nông nghiệp, chế tạo các dụng cụ đồ nghề, dụng cụ y tế…

Ở các nước công nghiệp tiên tiến, khối lượng các chi tiết qua dập thể tích chiếm trên 50% tổng số khối lượng sản phẩm công nghiệp chế tạo máy nói chung. Và hiện nay người ta đang phấn đấu đưa dần tỉ lệ đó lên. [2]

|

Kho kim loại |

|

Máy cắt |

|

Lò nung |

|

DẬP THỂ TÍCH |

|

Cắt biên |

|

Phòng thí nghiệm |

|

Nhiệt luyện |

|

KCS |

|

Phế liệu |

|

KCS |

|

Làm sạch vảy |

|

Tinh chỉnh |

|

Thành phẩm |

|

Hình 2.1. Sơ đồ trình tự các nguyên công điển hình của công nghệ dập thể tích |

2.1.2 Ưu nhược điểm của công nghệ dập tạo hình khối.

Công nghệ dập tạo hình khối là một phần của loại hình công nghệ gia công kim loại bằng áp lực, nhờ tính dẻo của kim loại làm biến dạng phôi hoặc điền đầy kim loại vào lòng khuôn hoặc làm cho kim loại chảy qua lỗ thoát của cối (hoặc chày) để tạo ra chi tiết có hình dạng và kích thước cần thiết theo yêu cầu.

vƯu điểm của phương pháp công nghệ tạo hình khối:

Đồng thời với quá trình biến dạng dẻo của kim loại, trong quá trình dập tạo hình khối, cấu trúc tinh thể kim loại bị thay đổi (thường làm giảm độ hạt) và có thể tạo ra hướng thớ kim loại phù hợp. do đó làm cho độ bền và độ cứng của chi tiết tăng lên.

Quá trình dập tạo hình khối sẽ tiết kiệm được nhiều kim loại, nhất là trong sản xuất hàng loạt lớn và hàng khối. Do đó hạ được giá thành sản phẩm.

Do tăng được độ bền và độ cứng nên kích thước chi tiết giảm đi, chi tiết sẽ gọn nhẹ hơn.

Năng suất lao động cao do có thể cơ khí hoá và tự động hoá quá trình sản xuất.

Thao tác đơn giản, không cần thợ bậc cao do đó giảm chi phí sản xuất.

Có thể tạo được các chi tiết có kích thước từ rất nhỏ (trục đồng hồ) đến những chi tiết có kích thước vô cùng lớn (khối lượng đến 500 tấn).

vNhược điểm cơ bản của quá trình dập tạo hình khối:

Hầu hết các quá trình tạo hình đều được thực hiện với phôi ở trạng thái nóng, do vậy chất lượng bề mặt chi tiết thấp, độ chính xác không cao.

Do phải gia công với phôi ở trạng thái nóng nên công nhân phải làm việc trong môi trường nóng, độc, khói bụi. Khi làm việc các thiết bị thường gây tiếng ồn lớn, ảnh hưởng đến sức khoẻ người lao động.

Phương pháp dập tạo hình khối không thể tạo được những chi tiết có hình dạng và kết cấu quá phức tạp như đối với công nghệ đúc.

Dập tạo hình khối thường phải sử dụng các thiết bị lớn, đắt tiền do vậy chỉ thích hợp với sản xuất hàng loạt lớn và hàng khối do phải đầu tư ban đầu lớn.

Hiện nay phương pháp dập tạo hình khối với phôi ở trạng thái nguội được sử dụng khá phồ biến, khi đó độ nhẵn bong bề mặt và độ chính xác chi tiết cao, không cần qua gia công cơ, nhưng phương pháp này chỉ áp dụng được với những chi tiết nhỏ và trung bình do lực công nghệ lớn. [2]

2.2 Đánh giá khả năng cơ tính của kim loại

Để chế tạo các chi tiết dập khác nhau, kim loại cần có độ dẻo cao. Những chỉ tiêu của kim loại dùng để chế tạo các chi tiết bằng phương pháp dập nguội là tính biến dạng công nghệ của nó được đặc trưng bằng khả năng có thể thay đổi hình dạng khi chịu gia công bằng áp lực mà không bị phá hủy hoàn toàn.

Tính biến dạng công nghệ là khái niệm về “khả năng dập” và “sự thay đổi hình dáng cho phép” của vật liệu. “Tính dập được” là một đặc trưng so sánh tổng quát phản ánh khả năng gia công dẻo của kim loại trước yêu cầu của mức độ biến dạng. Tính dập được phụ thuộc vào chất lượng và trạng thái vật lý của kim loại như: thành phần hóa học, tạp chất phim kim loại, xu hướng của sự hóa già do biến dạng, hình dạng hình học tế vi của bề mặt phôi, sự tồn tại của khuyết tật bên trong và bên ngoài….

“Sự thay đổi hình dáng cho phép” không những phụ thuộc vào “tính dập được” mà còn phụ thuộc vào điều kiện dập, kích thước tương đối và hình dạng của chi tiết, tính công nghệ của nó, nội dung qui trình công nghệ, lực ma sát tiếp xúc, kết cấu khuôn và tình trạng kỹ thuật của chúng, khe hở giữa các chi tiết làm việc, thiết bị sử dụng….

Sự thay đổi hình dạng cho phép còn phụ thuộc và trạng thái ứng suất, biến dạng tại vùng biến dạng dẻo của chi tiết dập. Tại vùng biến dạng nếu ứng suất nén càng lớn thì giới hạn khả năng thay đổi ứng suất càng lớn. Tính biến dạng công nghệ là một khái niệm tổng quát được xác định bởi một hệ thống: kim loại - kết cấu, chi tiết - công nghệ, quá trình dập – khuôn dập và thiết bị.

Khi tính biến dạng của công nghệ tốt thì quá trình sản xuất ổn định thuận lợi, không có phế phẩm và chất lượng chi tiết cao.

Những phương pháp đánh giá “tính dập được” của kim loại bao gồm: những thử nghiệm về lý-hóa, những thử nghiệm về cơ học và công nghệ, những tính toán thống kê và thực nghiệm. Tất cả những phương pháp này chủ yếu để xác định sự tương ứng của chất lượng kim loại theo các yêu cầu tiêu chuẩn về thành phần hóa học, tính chất cơ học và cấu trúc tinh thể của nó…[1]

2.3 Thiết bị dập.

Thiết bị dập thể tích có nhiều loại, mỗi loại có tính năng riêng và có thể sử dụng cho các dạng khác nhau của dập thể tích. Máy búa cỡ lớn nhất có trọng lượng phần rơi 20T. Năng lượng va đập của búa không bệ đe có thể tới 1.5 MJ. Máy ép trục khuỷu có lực dập lớn nhất hiện nay là 6500T, nhỏ nhất có thể là 630T. Máy ép ma sát trục vít cũng có lực từ 40÷750T, máy rèn ngang 100÷3300T. Máy ép thủy lực dùng để dập thể tích thường lớn hơn máy ép thủy lực rèn rất nhiều, máy ép thủy lực lớn nhất hiện nay là 750000T. [13]

|

Hình 2.2. Máy ép vít ma sát |

|

Hình 2.3. Máy búa hơi nước không khí nén |

|

Hình 2.5. Máy búa thủy lực rèn vuốt |

|

Hình 2.4. Máy búa hơi dập khối |

2.4 Tổng quan vật liệu: SUS 304

SUS 304 là loại inox phổ biến và được ưa chuộng nhất hiện nay trên thế giới. Inox 304 chiếm đến 50% lượng thép không gỉ được sản xuất trên toàn cầu. Và ở Úc thì con số này dao động từ 50%-60% lượng thép không gỉ được tiêu thụ. Inox 304 được sử dụng trong hầu hết các ứng dụng ở mọi lĩnh vực. Bạn có thể thấy inox 304 ở mọi nơi xung quanh cuộc sống hàng ngày của bạn như: xoong, chảo, nồi, thìa, nĩa, bàn, ghế, đồ trang trí…

Bảng 2.1. Thành phần hóa học của các dòng inox 304

|

Loại |

|

C% |

Si% |

Mn% |

P% |

S% |

Cr% |

Ni% |

|

UNS S30400 |

304 |

0.08 |

1.00 |

2.00 |

0.045 |

0.03 |

18-20 |

8-10.5 |

|

UNS S30403 |

304L |

0.03 |

1.00 |

2.00 |

0.045 |

0.03 |

18-20 |

8-12 |

|

UNS S30409 |

304H |

0.04-0.1 |

1.00 |

2.00 |

0.045 |

0.03 |

18-20 |

8-12 |

Loại Inox 304L là loại inox có hàm lượng Carbon thấp (Chữ L ký hiệu cho chữ Low, trong tiếng Anh nghĩa là thấp). Inox 304L được dùng để tránh sự ăn mòn ở những mối hàn quan trọng. Còn loại Inox 304H là loại có hàm lượng Carbon cao hơn 304L, được dùng ở những nơi đòi hỏi độ bền cao hơn. Cả Inox 304L và 304H đều tồn tại ở dạng tấm và ống, nhưng 304H thì ít được sản xuất hơn.

Tính chống ăn mòn:

Inox 304 đã thể hiện được khả năng chống ăn mòn tuyệt vời của mình khi được tiếp xúc với nhiều loại hóa chất khác nhau. Inox 304 có khả năng chống gỉ trong hầu hết ứng dụng của ngành kiến trúc, trong hầu hết các môi trường của quá trình chế biến thực phẩm và rất dễ vệ sinh. Ngoài ra, Inox 304 còn thể hiện khả năng chống ăn mòn của mình trong ngành dệt nhuộm và trong hầu hết các Acid vô cơ.

Khả năng chịu nhiệt:

Inox 304 thể hiện được khả năng oxi hóa tốt ở nhiệt độ 870 0C, và tiếp tục thể hiện được lên đến nhiệt độ 925 độ C Trong những trường hợp yêu cầu độ bền nhiệt cao, thì người ta yêu cầu vật liệu có hàm lượng carbon cao hơn. Ví dụ: Theo tiêu chuẩn AS1210 Pressure Vessels Code giới hạn khả năng chịu nhiệt của 304L là 425 0C, và cấm sử dụng những inox 304 với hàm lượng carbon 0.04% hoặc cao hơn trên nhiệt độ 550 0C.

Inox 304 thể hiện khả năng dẻo dai tuyệt vời khi được hạ đến nhiệt độ của khí hóa lỏng và người ta đã tìm thấy những ứng dụng tại những nhiệt độ này.

Bảng 2.2. Cơ tính của Inox 304 theo tiêu chuẩn ASTM A240M

|

Tiêu chuẩn |

Giá trị |

|

Ứng suất bền |

515 MPa min |

|

Giới hạn chảy |

205 MPa min |

|

Khả năng giãn dài |

40% min |

|

Độ cứng Brinel |

201 HB max |

|

Độ cứng Rockwell |

92 HRB max |

|

Độ cứng Vickers |

210 HV max |

Bảng 2.3. Tính chất vật lý của Inox 304

|

Tiêu chuẩn |

Giá trị |

|

Mật độ |

8000 kg/m3 |

|

Mô-đul đàn hồi |

193 GPa |

Giống như các loại thép trong dòng Austenitic, thì từ tính của Inox 304 là rất yếu và hầu như là không có. Nhưng sau khi làm việc trong môi trường có nhiệt độ thấp, thì từ tính lại rất mạnh (điều này đi ngược lại với quá trình tôi).

Ngoài ra, Inox 304 chỉ có thể được tăng cứng trong môi trường có nhiệt độ thấp. Ứng suất đàn hồi cao nhất mà Inox 304 có thể đạt được là 1000 MPa,điều này còn được ảnh hưởng bởi các yếu tố như số lượng và hình dạng của vật liệu.

Tôi là phương pháp chính để sản xuất ra Inox 304. Người ta sẽ gia nhiệt lên đến 1010 0C – 1120 0C, và sau đó sẽ làm lạnh đột ngột bằng cách nhúng vào nước lạnh.

Khả năng gia công:

Inox 304 có khả năng tạo hình rất tốt, nó có thể dát mỏng mà không cần gia nhiệt. Điều này làm cho Inox này độc quyền trong lĩnh vực sản xuất các chi tiết Inox.

Ví dụ: chậu rửa, chảo, nồi… Ngoài ra, tính chất này còn làm cho Inox 304 được ứng dụng làm dây thắng trong công nghiệp và các phương tiện như ô tô, xe máy, xe đạp…

Inox 304 thể hiện khả năng hàn tuyệt vời, loại inox này phù hợp với tất cả các kỹ thuật hàn (trừ kỹ thuật hàn gió đá). Khả năng cắt gọt của Inox 304 kém hơn so với các loại thép Carbon, khi gia công vật liệu này trên các máy công cụ, thì phải yêu cầu tốc độ quay thấp, quán tính lớn, dụng cụ cắt phải cứng, bén và không quên dùng nước làm mát.

So sánh về chi phí:

Bảng 2.4. Bảng so sánh về chi phí khi sử dụng inox 304 so với các loại vật liệu khác

|

Vật liệu |

Ước lượng giá ($/kg) |

|

Kính |

0.2 |

|

Thép đúc |

1.0 – 1.5 |

|

Thép mạ kẽm |

1.5 – 2.5 |

|

Inox 304 |

4.0 – 5.0 |

|

Hợp kim nhôm |

4.0 – 5.5 |

|

Inox 316 |

5.0 – 6.0 |

|

Đồng |

8.0 |

|

Đồng thau |

8.5 |

|

Đồng đỏ |

10.0 |

2.5 Biến dạng của vật liệu trong gia công áp lực.

2.5.1 Sự biến dạng dẻo kim loại.

Quá trình biến dạng của vật liệu qua 3 giai đoạn như sau

Hình 2.6. Đồ thị biến dạng của kim loại.

Biến dạng đàn hồi (OA): là biến dạng hình thành khi có lực tác dụng và vật liệu sẽ trở lại vị trí ban đầu khi bỏ lực tác dụng.

Biến dạng dẻo (AC): là biến dạng hình thành khi có lực tác dụng (lực bằng hoặc lớn hơn lực tới hạn) nhưng vẫn tồn tại khi bỏ lực tác dụng.

Biến dạng phá hủy (CD): Khi ngoại lực tác dụng quá giới hạn bền của kim loại thì lúc đó lực tác dụng không cần thay đổi, biến dạng vẫn tiếp diễn và dẫn đến phá hủy vật liệu.

Gia công kim loại bằng áp lực thực chất là lợi dụng quá trình biến dạng dẻo của kim loại để làm biến dạng. Khái niệm biến dạng ở trên chỉ mang tính vật lý, hình học mà chưa thể hiện được bản chất tế vi của hiện tượng.

Kim loại và hợp kim của chúng có cấu tạo là các tinh thể. Cấu tạo các tinh thể là các mạng nguyên tử sắp xếp trong không gian theo một quy luật nhất định. Đối với biến dạng dẻo, thực chất ở đây là sự trượt, sự song tinh xảy ra trong các tinh thể và sự biến dạng giữa các tinh thể (sự trượt tương đối giữa các đơn tinh ở vùng tinh giới hạn).

Hình 2.7. Sự trượt và song tinh khi biến dạng.

Sư trượt là sự dịch chuyển song song tương đối của một bộ phận mạng tinh thể này so với một bộ phận mạng tinh thể còn lại trên một mặt kết tinh nhất định. Khoảng cách sau khi trượt giữa các nguyên tử của mặt này đối với mặt khác là bội số nguyên của thông số mạng.

Song tinh là sự dịch chuyển tương đối của hàng loạt các mặt nguyên tử này với mặt khác. Kết quả của sự dịch chuyển là sự đối xứng giữa hai phần qua một mặt nguyên tử (gọi là mặt song tinh), nhưng các nguyên tử dịch đi một đoạn không bằng bội số nguyên của thống số mạng.

Sự biến dạng giữa các tinh thể là sự trượt tương đối giữa các đơn tinh ở vùng tinh giới hạt. Sự biến dạng này ít làm thay đổi hình dáng của vật thể, nhưng làm vỡ nát các bề mặt tinh thể cũng như phá vỡ tinh giới hạt làm cho kim loại giảm bền và có thể bị phá hủy. [4]

2.5.2 Ảnh hưởng của gia công áp lực đến tính chất và tổ chức tế vi của kim loại.

Gia công kim loại bằng áp lực không chỉ làm biến dạng của phôi mà còn ảnh hưởng đến tính chất và tổ chức tế vi của phôi.

|

Giới hạn bền |

|

Độ cứng Brinen |

|

Độ dãn dài % |

|

Độ dai va đập |

|

HB |

|

N/cm2 |

Hình 2.8. Biểu diễn sự thay đổi dạng hạt và cơ tính khi gia công.

Gia công nguội là gia công kim loại ở nhiệt độ dưới nhiệt độ kết tinh lại (Tktl ≥ 0.4Tch). Sau khi gia công kim loại bị biến cứng. Những dấu hiệu của sự biến cứng có thể nhìn thấy trong tổ chức tế vi của kim loại là sự thay đổi hình dạng của hạt – kéo dài theo phương biến dạng lớn nhất, hình thành thớ kim loại. Đồng thời tính dẻo của kim loại bị giảm khi gia công nguội. [3]

2.6 Phân loại dập thể tích

Quá trình biến dạng trong dập thể tích không phụ thuộc vào thiết bị gây biến dạng, được chia làm 3 giai đoạn: các nguyên công chuẩn bị (tạo hình sơ bộ), các nguyên công tạo hình và các nguyên công riêng lẻ (nhằm hoàn thành sản phẩm). Để thuận tiện ta xét quá trình tạo hình đầu tiên.

Dập thể tích là quá trình phân bố lại kim loại phôi một cách cưỡng bức, làm điền đầy các khoảng trống có hình dáng gần giống với hình dáng chi tiết và được gọi là các lòng khuôn. Khuôn dập là dụng cụ chủ yếu trong dập thể tích, không phụ thuộc vào thiết bị, nó được chia làm 3 loại chính sau: khuôn hở, khuôn kín và khuôn ép chảy. Bản chất cơ học của quá trình biến dạng trong mỗi loại khuôn là khác nhau nên chất lượng sản phẩm, tuổi thọ sản phẩm và độ bền khuôn của chúng cũng khác nhau. [10]

2.6.1 Dập thể tích trên khuôn hở (có vành biên)

Đặc điểm cơ bản của dập thể tích trên khuôn hở là ở chỗ sản phẩm của nó có vành biên bao quanh chu vi của mặt phân khuôn. Vành biên này có ý nghĩa công nghệ đặc biệt và khuôn không thể thiếu nó được. Thiết bị dập chủ yếu trên khuôn hở là máy búa và các loại máy ép.

Hình 2.9. Sơ đồ giải thích quá trình dập thể tích.

Khi gặp các chi tiết phức tạp, khó điền đầy lòng khuôn ta lấy thể tích phôi lớn hơn thể tích vật dập một chút, lượng kim loại thừa sẽ chảy tràn ra khe hở giữa chày và cối. nhưng khi chày tiến dần đến cối thì chiều dày lớp kim loại giảm đi, nó sẽ nguội dần sớm hơn các chỗ khác và gây ra trở lực biến dạng lớn làm đóng kín cửa khuôn không cho kim loại tiếp tục chảy ra ngoài nữa, vì vậy lượng kim loại còn lại trong khuôn bị cưỡng bức chảy vào các vùng khó điền đầy trong lòng khuôn. Như vậy lượng kim loại thừa chảy tràn ra khe hở giữa chày và cối có ý nghĩa công nghệ rất quan trọng. Nhiệm vụ chủ yếu của nó là làm cho kim loại điền đầy lòng khuôn. Người ta đã nghiên cứu nhiểu về ý nghĩa của lớp kim loại này, tìm ra nhiều kiểu thiết kế nó và đặt tên cho nó là vành biên. Đặc điểm cơ bản nhất của phương pháp dập trên khuôn hở là sự có mặt của lớp vành biên này.

Quá trình dập thể tích trong khuôn hở có những đặc điểm sau:

Khối lượng phôi có thể không cần chính xác nhưng kích thước vật dập sẽ giống nhau vì khi khối lượng phôi lớn hơn yêu cầu thì lượng kim loại thừa có thể chảy ra theo rãnh thoát biên.

Chiều chảy của kim loại thoát ra khỏi lỏng khuôn vào các rãnh thoát biên vuông góc với chiều của lực tác dụng. Chiều dày vành biên giảm khi lực dập tăng.

Thớ kim loại tại nơi cắt vành biên sẽ không liên tục.

Khối lượng kim loại ở trong lòng khuôn giảm đi dần trong quá trình tăng lực vì có một lượng kim loại chảy ra khỏi khuôn qua rãnh thoát biên. [10]

2.6.2 Dập thể tích trên khuôn kín

Khuôn kín có thể dùng để dập thể tích trên máy búa, máy ép và máy rèn ngang. Bản chất của quá trình dập thể tích trên khuôn kín là dựa vào lực ép của chày làm biến dạng phôi trong khuôn kín. Mặc dù dập thể tích trong khuôn kín không có vành biên nhưng vì thể tích phôi không bằng nhau cho nên trong nhiều trường hợp vẫn có một lượng kim loại nhỏ chảy vào các khe hở ở các mặt phân khuôn hoặc tại những khe hở giữa cần đẩy với khuôn tạo thành một lớp bavia nhỏ, thể tích của nó thay đổi tùy theo khối lượng của phôi.

Hình 2.10. Sơ đồ nguyên lý dập thể tích trong khuôn kín.

Quá trình dập thể tích trên khuôn kín có những đặc điểm sau:

Thể tích phôi không được thay đổi nhiều vì không có rãnh thoát biên nên kích thước vật dập không đều nhau.

Một phần nhỏ kim loại chảy vào các khe hở của khuôn tạo thành bavia, chiều chảy của bavia cùng với hướng lực tác dụng, chiều dày lớp bavia này không đổi trong suốt quá trình dập.

Thớ kim loại trong vật dập không bị đứt đoạn như khi dập trên khuôn hở vì không phải cắt biên.

Mỗi phương pháp dập đều có ưu nhược điểm riêng của nó. Xu thế hiện nay trong kĩ thuật người ta chú ý phát triển mạnh phương pháp dập trong khuôn kín vì nó có các ưu điểm cơ bản là chất lượng sản phẩm tốt, hệ số sử dụng vật liệu rất cao so với dập trên khuôn hở. Sỡ dĩ hiện nay phương pháp dập này chưa được áp dụng một cách rộng rãi vì còn gặp nhiều khó khăn về thiết kế và kĩ thuật. [10]

2.7 Các đặc điểm cần lưu ý khi thiết kế khuôn dập khối

2.7.1 Mặt phân khuôn

Mặt phân khuôn có nhiệm vụ chủ yếu là để đặt phôi vào lòng khuôn và để lấy vật dập ra khỏi lòng khuôn. Nó có thể là mặt phẳng hoặc không phẳng (có thể là các mặt gấp khúc). Mặt phân khuôn chia khuôn dập ra làm hai phần: nửa khuôn trên và nửa khuôn dưới. Vị trí của mặt phân khuôn phụ thuộc chủ yếu vào hình dạng vật dập. đối với vật dập có hình dạng là các khối hình học không gian đơn giản ta có thể chọn được các mặt phân khuôn tối ưu. Nhưng đối với các vật dập phức tạp thì việc chọn mặt phân khuôn phải giải quyết trước mắt là sao cho có thể tháo vật dập ra khỏi lòng khuôn được, sau đó mới căn cứ vào các chỉ tiêu kinh tế, kĩ thuật mà cân nhắc, so sánh các khả năng để chọn mặt phân khuôn tối ưu trong phạm vi rất hạn chế.

Hình 2.11. Hình dáng vật dập phụ thuộc vào vị trí mặt phân khuôn.

Vị trí của mặt phân khuôn ảnh hưởng đến chất lượng của chi tiết, tuổi thô của chi tiết khi sử dụng vì nó quyết định việc phân bố thớ kim loại trong chi tiết. Cùng một chi tiết có thể có nhiều cách chọn mặt phân khuôn và do đó hình dạng vật dập và chất lượng sản phẩm cũng khác nhau. [2]

..................................

mm/s trong khi các thông số khác vẫn giữ nguyên và thu về được một số kết quả như sau.

7.1.5.1 Sự thay đổi hình dáng hình học:

Ở các giá trị tốc độ, hầu như không có sự thay đổi nào về hình dáng của sản phẩm sau khi dập. Tất cả các sản phẩm đều không xuất hiện bất kỳ lỗi, phá hủy hay vết nứt rạn trên bề mặt hình sin.

7.1.5.2 Sự thay đổi tải trọng:

Tiến hành mô phỏng với các giá trị tốc độ của chày như trên, thu được các số liệu rồi tiến hành vẽ biểu đồ để so sánh.

Hình 7.15. Tải trọng khi thay đổi tốc độ.

Toàn bộ hành trình mà chày di chuyển vào khoảng 3 mm, vì thế chọn lượng tăng dịch chuyển là khoảng 0.2 mm/s mỗi lần. Như vậy độ tăng tốc độ dịch chuyển của chày vào khoảng 10 – 30 % tổng hành trình.

Nhìn vào biểu đồ, có thể thấy được hầu như ở các giá trị, đường tăng của tải trọng hầu như cũng không chênh lệch nhiều, các đường nằm sát gần so với nhau. Như vậy việc tăng tải trọng như vừa trình bày, hầu như không ảnh hưởng đến sự thay đổi tải trọng trong suốt quá trình.

7.1.5.3 Sự thay đổi ứng suất:

Các kết quả thu được cũng gần tương tự như nhau, ứng suất max có thay đổi đôi chút, nhưng củng chỉ vào khoảng 1100 đến 1200 MPa.

Bảng 7.3. Các giá trị ứng suất max khi thay đổi tải trọng

|

Tốc độ di chuyển mô phỏng |

Giá trị ứng suất max (MPa) |

|

1 |

1120 |

|

1.2 |

1130 |

|

1.4 |

1140 |

|

1.6 |

1160 |

|

1.8 |

1180 |

Từ bảng trên có thể thấy được, ứng suất max có tăng lên, nhưng lượng tăng lại không đáng kể, chỉ vào khoảng 10-20 MPa. Do tốc dộ tăng lên, nên phôi bị biến dạng nhanh hơn, ứng suất sinh ra trong quá trình cũng tăng, nhưng tăng không nhiều là do lượng dịch chuyển của chày tăng không nhiều.

Từ các kết quả ở trên, có thể thấy được sự thay đổi tốc độ trong khoảng 10 – 30% tổng hành trình chỉ làm thay đổi rất ít đến các kết quả thu được. Như vậy có thể là do lượng tăng còn ít hoặc do tốc độ không ảnh hưởng nhiều đến quá trình dập như phân tích bên trên.

Như vậy, việc thay đổi tốc độ như đề cập bên trên không làm thay đổi đáng kể kết quả thu được. Từ đó, nên lựa chọn tốc độ như ban đầu là 1 mm/s.

Trong quá trình dập thử chi tiết ngoài thực tế sẽ phát sinh một số sai lệch so với quá trình thiết kế và mô phỏng. Tiến hành so sánh kết quả thực tiễn với kết quả mô phỏng để thấy rõ hơn những mặt đã đạt được và một số hạn chế ngoài thực tế.

7.2 Kết quả thực tiễn

Quá trình thiết kế cho đến mô phỏng và dập thử ra sản phẩm vẫn còn một số hạn chế, chưa đạt được hoàn toàn như mong muốn. Tuy nhiên về khả năng làm việc của chi tiết vẫn được đảm bảo, cơ tính cũng như tính thẩm mĩ vẫn đạt yêu cầu. Kết quả cho thấy sự tương đồng giữa thực tế với kết quả đã thiết kế và mô phỏng.

|

(c) |

|

(a) |

|

(b) |

Hình 7.16. So sánh các kết quả đạt được

(a). Sản phẩm thiết kế (b). Sản phẩm mô phỏng (c). Sản phẩm thực tế

So với kết quả mô phỏng thì sản phẩm thực tế còn một số hạn chế như hình dạng chưa đạt yêu cầu vì trên mặt làm việc của chi tiết vẫn chưa được dập tới, tuy nhiên vẫn đảm bảo khả năng làm việc của chi tiết

Hình 7.17. So sánh sản phẩm mô phỏng và thực tế đạt được.

Sau khi dập cần có thêm nguyên công dũa bavia và mài lại biên dạng hình Sin để đạt yêu cầu về độ bóng bề mặt và tính thẩm mĩ.

Quy trình sau gia công

|

Stt |

Nguyên công |

Dụng cụ |

Ghi chú |

|

1 |

Dũa bavia |

Dũa tròn nhỏ |

|

|

2 |

Mài |

Giấy nhám 100, 180, 400, 800. 1500, 2000 |

|

Tuy còn nhiều sai sót và hạn chế nhưng bước đầu đã chế tạo thành công chi tiết bản lề hình sin đúng với các yêu cầu chung ban đầu đã đặt ra.

CHƯƠNG 8. KẾT LUẬN VÀ KHUYẾN NGHỊ

8.1 Kết luận

Sau quá trình thực hiện đồ án tốt nghiệp thiết kế và chế tạo bộ khuôn dập bản lề hình Sin. Đề tài đã đạt được kết quả: phân tích cơ sở lý thuyết, thiết kế bộ khuôn, mô phỏng quá trình dập, gia công khuôn và dập thử sản phẩm. Sản phẩm sau khi dập và xử lý hậu gia công đã đảm bảo những yêu cầu về kỹ thuật của sản phẩm đề ra.

Trong quá trình thực hiện khóa luận tốt nghiệp, nhóm sinh viên đã vận dụng những kiến thức đã học trên giảng đường đại học vào thực tế. Nhóm đã đưa ra những ý tưởng thiết kế, gia công, mô phỏng… vận hành máy CNC, dập thử sản phẩm.

Kết quả của quá trình dập thử cho thấy sự phù hợp giữa kết quả mô phỏng và kết quả thực nghiệm.

Trong quá trình thực hiện đề tài sẽ không tránh khỏi những thiếu sót, nhóm sinh viên mong muốn nhận được những ý kiến đóng góp của các thầy cô.

8.2 Khuyến nghị

Với những kết quả đạt được như trên, nhóm sinh viên đã thực hiện đầy đủ các nội dung nhiệm vụ của đề tài tốt nghiệp. Tuy nhiên kết quả trên vẫn chưa là hoàn hảo nhất, do thời gian hạn hẹp nên vẫn còn một số vấn đề tồn tại sau:

- Sản phẩm vẫn còn bavia, tốn thêm nguyên công sau gia công.

- Chưa có hệ thống cấp phôi tự động .

Với mong muốn đề tài ngày càng hoàn thiện hơn, mong rằng các nghiên cứu sau sẽ giúp để tài giải quyết được những vấn đề trên.