LUẬN VĂN TỐT NGHIỆP Thiết kế dây chuyền sản xuất điều rang muối, năng suất 1000 (kG/ giờ) file 3D Solidworks file 2D bản vẽ CAD

NỘI DUNG ĐỒ ÁN

Thiết kế dây truyền sản xuất điều rang muối, năng suất 1000 (kG/ giờ)

TÓM TẮT LUẬN VĂN

Hạt điều là một loại thực phẩm rất quan trọng, thành phần dinh dưỡng của hạt điều tương đối toàn diện. Nó không chỉ là một loại thực phẩm ăn uống đơn thuần, mà còn là loại thực phẩm hàng đầu trên thế giới do đất nước ta xuất khẩu. Đặc biệt hạt điều rang muối còn là loại thức ăn nhanh được nhiều người ưa thích do hương vị đặc trưng của nó.

Để hiểu rõ hơn về loại thực phẩm này, nhóm em xin được thực hiện luận văn với đề tài: Thiết kế dây truyền sản xuất điều rang muối, năng suất 1000 (kG/ giờ).

Nội dung của luận văn tập trung chủ yếu vào phân tích lựa chọn các phương án cho các cụm máy trong dây truyền sản xuất, tính toán công suất máy, lựa chọn các bộ truyền động, thiết kế hệ thống điện.

Tổ chức luận văn của nhóm em bao gồm 5 chương được trình bày theo thứ tự sau:

Chương 1: Tổng quan; chương 2: Phân tích lựa chọn phương án thiết kế cho các cụm máy trong dây truyền; chương 3: Tính toán thiết kế các cụm máy trong dây truyền sản xuất; chương 4: Thiết kế hệ thống điện điều khiển; hương 5: Vận hành, bảo dưỡng, an toàn lao động.

MỤC LỤC

TÓM TẮT LUẬN VĂN. i

LỜI CẢM ƠN. ii

MỤC LỤC. iii

DANH SÁCH HÌNH ẢNH. iv

DANH SÁCH BẢNG BIỂU. viii

Chương 1. TỔNG QUAN. 1

1.1 Giới thiệu về hạt điều. 1

1.1.1 Nguồn gốc và đặc điểm.. 1

1.1.2 Giá trị dinh dưỡng của hạt điều. 2

1.1.3 Giới thiệu về điều rang muối2

1.2 Tìm hiểu qui trình sản xuất điều rang muối3

1.2.1 Nguyên liệu quy trình. 3

1.2.2 Quy trình sản xuất3

1.2.3 Hệ thống vận chuyển. 5

1.2.4 Cụm khử khuẩn. 5

1.2.5 Sấy khô nóng. 5

1.2.6 Cụm lọc5

1.2.7 Trộn muối5

1.2.8 Rang hạt điều muối5

1.3 Mục tiêu, nhiệm vụ. 5

Chương 2. PHÂN TÍCH LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ. 6

2.1 Các phương án vận chuyển. 6

2.1.1 Vận chuyển bằng băng tải ống. 6

2.1.2 Vận chuyển bằng vít tải7

2.1.3 Vận chuyển bằng băng tải nghiêng. 7

2.1.4 Lựa chọn phương án vận chuyển. 8

2.2 Các phương án phân loại hạt9

2.2.1 Phân loại hạt bằng trục quay. 9

2.2.2 Phân loại hạt bằng lồng quay. 10

2.2.3 Lựa chọn phương án. 11

2.3 Các phương án khử khuẩn. 12

2.3.1 Khử khuẩn bằng nước nóng. 12

2.3.2 Khử khuẩn bằng hơi nước13

2.3.3 Lựa chọn phương án chần. 13

2.4 Các phương án Sấy. 14

2.4.1 Sấy bằng hơi nóng và rang. 14

2.4.2 Sấy khô bằng hệ thống quạt gió. 15

2.4.3 Lựa chọn phương án sấy. 15

2.5 Các phương án trộn muối16

2.5.1 Trộn theo mẻ16

2.5.2 Trộn liên tục17

2.5.3 Lựa chọn phương án trộn. 18

2.6 Các phương án rang. 19

2.6.1 Rang bằng máy rang ống tròn. 19

2.6.2 Rang bằng băng tải lưới20

2.6.3 Lựa chọn phương án. 21

2.7 Tổng hợp các phương án. 22

Chương 3: TÍNH TOÁN, THIẾT KẾ CÁC CỤM MÁY. 24

3.1 Tính toán cụm cấp liệu. 24

3.1.1 Chọn động cơ, tính tỉ số truyền. 24

3.1.2 Tính toán chọn hộp giảm tốc27

3.1.3 Tính toán lực kéo nén cho cáp. 28

3.2 Tính toán, thiết kế cụm phân loại35

3.2.1 Tính toán, lựa chọn động cơ. 35

3.2.2Tính toán bộ truyền xích. 37

3.3 Tính toán, thiết kế cụm chần. 42

3.3.1 Tính toán, lựa chọn động cơ. 42

3.3.2 Tính toán bộ truyền xích. 44

3.4 Tính toán cụm làm ráo. 49

3.4.1 Tính toán, lựa chọn động cơ. 49

3.4.2 Tính toán bộ truyền xích. 51

3.5 Tính toán cụm trộn. 56

3.5.1 Tính toán, lựa chọn động cơ. 56

3.5.2 Tính toán bộ truyền xích. 58

3.6 Tính toán cụm rang. 63

3.6.1 Tính toán, lựa chọn động cơ. 63

3.6.2 Tính toán bộ truyền xích. 65

Chương 4: MẠCH ĐIỆN VÀ ĐIỀU KHIỂN. 70

4.1 Mục đích thiết kế hệ thống điều khiển. 70

4.2 Thiết kế mạch điện. 70

Chương 5 VẬN HÀNH, BẢO DƯỠNG, AN TOÀN LAO ĐỘNG. 74

5.1 Vận hành. 74

5.2 Bảo dưỡng. 74

5.3 An toàn lao động. 74

Chương 6. KẾT LUẬN. 75

TÀI LIỆU THAM KHẢO. 76

DANH SÁCH HÌNH ẢNH

Hình 1.1: Quả điều. 1

Hình 1.2: Điều rang muối3

Hình 1.3 Các cụm máy trong dây truyền chế biến điều rang muối4

Hình 2.1 Phương án băng tải ống. 6

Hình 2.2 Phương án vít tải7

Hình 2.3 Phương án băng tải nghiêng. 8

Hình 2.4 Phương án phân loại hạt bằng trục quay. 10

Hình 2.5 Phương án phân loại hạt bằng lồng quay. 11

Hình 2.6 Phương án chần bằng nước nóng. 12

Hình 2.7 Phương án chần bằng hơi nước13

Hình 2.8 Phương án sấy bằng hơi nóng. 14

Hình 2.9 Phương án sấy bằng hệ thống quạt15

Hình 2.10 Phương án trộn theo mẻ17

Hình 2.11 Phương án trộn liên tục18

Hình 2.12 Phương án rang ống tròn. 20

Hình 2.13 Phương án rang bằng hơi nóng. 21

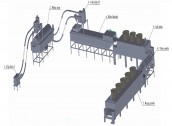

Hình 2.14 Dây truyền sản xuất điều rang muối 1000 (kG/ giờ)23

Hình 3.1 Mô hình 3D cụm cấp liệu. 24

Hình 3.2 Hệ số tính đến thể tích vật liệu trước dĩa cào. 25

Hình 3.3 Sơ đồ động cụm vận chuyển. 26

Hình 3.4 Hộp giảm tốc WPS. 28

Hình 3.5 Kích thước nhánh cáp tải29

Hình 3.6 Kí hiệu từng đoạn cáp tải29

Hình 3.7 Kích thước nhánh không tải32

Hình 3.8 Kí hiệu trên đoạn cáp không tải32

Hình 3.9 Cáp tải34

Hình 3.10 Mô hình 3D cụm phân loại35

Hình 3.11 Mô hình 3D cụm chần. 42

Hình 3.12 Mô hình 3D cụm làm ráo. 49

Hình 3.13 Mô hình 3D cụm trộn. 56

Hình 3.14 Mô hình 3D cụm rang. 63

Hình 4.1 Lưu đồ giải thuật71

Hình 4.2 Mạch điều khiển. 72

Hình 4.3 Mạch động lực dây truyền sản xuất điều rang muối72

DANH SÁCH BẢNG BIỂU

Bảng 2.1 Bảng so sánh ưu nhược điểm của cụm vận chuyển.9

Bảng 2.2 Bảng so sánh ưu nhược điểm các cụm phân loại hạt12

Bảng 2.3 Bảng so sánh ưu nhược điểm các cụm bóc vỏ. 13

Bảng 2.4 Bảng so sánh ưu nhược điểm các cụm sấy khô. 16

Bảng 2.5 Bảng so sánh ưu nhược điểm các cụm trộn. 19

Bảng 2.6 Bảng so sánh ưu nhược điểm các cụm rang. 22

Bảng 2.7 Bảng tổng hợp các phương án được chọn. 22

Bảng 3.2 Động cơ cụm phân loại36

Bảng 3.3 Thiết kế bộ truyền xích cho cụm phân loại41

Bảng 3.4 Động cơ cụm chần. 43

Bảng 3.5 Thông số thiết kế bộ truyền xích cụm chần. 48

Bảng 3.6 Động cơ cụm làm ráo. 50

Bảng 3.7 Thông số thiết kế bộ truyền xích cụm làm ráo. 55

Bảng 3.8 Động cơ cụm trộn. 57

Bảng 3.9 Thông số thiết kế bộ truyền xích cụm trộn. 62

Bảng 3.10 Động cơ cụm làm ráo. 64

Bảng 3.11 Thông số thiết kế bộ truyền xích cụm làm ráo. 69.

Chương 1. TỔNG QUAN

1.1 Giới thiệu về hạt điều

1.1.1 Nguồn gốc và đặc điểm

Điều/đào lộn hột có nguồn gốc từ vùng đông bắc Brasil, được nhập về châu Á và châu Phi trong giai đoạn 1560 - 1565 sau khi các đế quốc thực dân châu Âu phát hiện ra châu Mỹ. Hiện nay loài cây này trở thành cây công nghiệp được phát triển ở khắp các khu vực khí hậu nhiệt đới ở châu Mỹ, châu Phi, châu Á và châu Úc để lấy nhân hạt chế biến làm thực phẩm.

Quả điều có 2 phần cần phân biệt: phần quả phụ (hay quả giả) là phần chín mọng ăn được. Quả giả dài 10–12 cm, đường kính 4–8 cm. Phần này chính là cuống hoa phát triển mà thành. Có nhiều màu sắc: Đỏ, tím, vàng,… Phần quả thật (chứa hạt) là phần hạt điều cò nguyên vỏ, hạt thật chính là phần nhân ăn được bên trong, có dầu béo ăn được. Thuộc loại quả khô, không tự mở, hình thận, dài 2–3 cm, nặng 5-9g, vỏ ngoài cứng, màu xám, mặt hõm vào.

Hình 1.1: Quả điều

Ở Việt Nam, cây điều du nhập vào Việt Nam từ những năm 1980, sau đó được chọn là loại cây công nghiệp đa mục đích, phủ xanh đất trống đồi trọc, được trồng rộng rãi ở các tỉnh khu vực Đông Nam Bộ, Tây Nguyên và Duyên hải Nam Trung Bộ như: Bình Phước, Đồng Nai, Bà Rịa – Vũng Tàu, Bình Thuận, Lâm Đồng, Đắk Lắk, Đắk Nông, v.v…

1.1.2 Giá trị dinh dưỡng của hạt điều

Phần hạt điều là thành phần chính của cây điều dùng để buôn bán trao đổi trên thị trường. Hạt điều có hàm lượng các chất đạm,các chất béo và hydrat cacbon khá cao, có mặt nhiều loại vitamin, khoáng, … đáp ứng nhu cầu cơ thể. Các thành phần protein có trong hạt thường không bị loại bỏ hoặc thay đổi qua chế biến.

Ngoài ra, hạt điều rang muối cũng có rất nhiều tác dụng đối với sức khỏe. Hạt điều có tác dụng phòng và chữa bệnh rất hiệu quả như ngăn ngừa ung thư (có chứa proanthocyanidins – được chứng minh là loại flavanol có thể ngăn chặn các tế bào ung thư tái sản xuất và tiêu diệt tế bào ung thư), nuôi dưỡng tóc da, duy trì sức khỏe tim mạch, giảm cân, tốt cho trí não, tốt cho mắt…

1.1.3 Giới thiệu về điều rang muối

Các phần quả chính sau khi thu hoạch được chuyển đến các xưởng, công nhân tiến hành tách phần hạt ra khỏi quả chính, phần hạt thu được sẽ được rửa, mang đi sấy và đóng gói chuyển đến các nhà máy chế biến, tại đó nhà sản xuất tiến hành rang hạt điều cùng với muối để tang thêm vị ngon, bảo quản được lâu dài.

Vậy nên ta có thể hiểu hạt điều rang muối là loại hạt dinh dưỡng thường được chế biến từ hạt điều còn vỏ lụa, kết hợp với muối ăn tinh khiết trải qua công đoạn rang trộn với nhau tạo nên.

Trên thị trường hiện tại có 2 loại điều rang muối phổ biến là loại hàng còn vỏ lụa, và loại không vỏ lụa. Nên chọn loại hạt điều rang muối còn vỏ lụa vì nó sẽ ngon hơn so với hạt điều rang muối đã tách vỏ (hạt chưa tách vỏ hạn chế lớp muối bám vào nhân hạt khi rang), hạt điều khi đã tách vỏ sẽ dễ mất mùi vị trong quá trình sơ chế và độ giòn không nhiều như hạt điều còn nguyên lớp vỏ lụa.

1.1 Tìm hiểu qui trình sản xuất điều rang muối

1.1.1 Nguyên liệu quy trình

Nguyên liệu bao gồm:

- Phần hạt điều còn vỏ lụa (hoặc không vỏ lụa) loại A, hạt to vì càng to thì hạt càng ngon. Các bạn nên chọn hạt nhân sống mới sản xuất, còn tươi, chưa bị mốc, không bị nhiễm dầu vỏ hạt. Cần phải chú ý loại bỏ những hạt bị hư, tách riêng hạt bể. Hạt bể dễ chín hơn hạt nguyên nên có thể cho vào sau hoặc rang riêng, tránh tình trạng cháy khét hạt bể.

- Phần muối ăn có độ mịn tương đối, không cần muối tinh luyện nêm canh hoặc muối đã xay quá mịn vì dễ thấm vào hạt gây mặn quá mức, mất đi vị ngọt bùi vốn có của hạt điều, hơn nữa muối tinh luyện dễ làm hạt điều ngả sang màu vàng đen.

1.1.2 Quy trình sản xuất

Các quả điều sâu khi thu hoạch sẽ trải qua công đoạn nấu và tách vỏ để lộ ra phần nhân được bao bởi 1 lớp vỏ lụa mỏng, các hạt này sẽ được sấy khô để đảm bảo không bị hư khi lưu chữ hoặc vận chuyển đến nơi khác, khi vận chuyển đến tới dây truyền điều rang muối, các hạt vỏ lụa đã được chuẩn bị ở dưới dạng đóng gói thành bao, được mang tới nhà máy sản xuất và được công nhân tiến hành đổ vào thùng băng tải. Dây truyền sản xuất sẽ tiến hành như sau:

Hình 1.3 Các cụm máy trong dây truyền chế biến điều rang muối

1.1.3 Hệ thống vận chuyển

Băng tải ống sẽ giúp đảm bảo vệ sinh và thuận tiện hơn trong công việc di chuyển đến vị trí khác.

1.1.4 Cụm Chần

Phần hạt sẽ được khử phần vụn vỏ lụa còn sót lại dính trên hạt, và tiềm tàng hạt bụi trong quá trình lọc, để khử khuẩn và đạt tiêu chuẩn vệ sinh, ta cần chần hạt sơ qua, việc chần không ảnh hưởng đến chất lượng protein trong hạt.

1.1.5 Sấy khô nóng

Các hạt điều sẽ được sơ chế bằng cách Sấy khô nóng ở nhiệt độ 110 độc C trong 5-10 phút. Giai đoạn này sẽ giúp loại bỏ bớt lượng nước có trong hạt để tăng khả năng thấm muối, tăng vị ngon cho hạt điều khi rang.

1.1.6 Cụm lọc

Những hạt cần phải trải qua 1 công đoạn tách những hạt bị bể từ các công đoạn trước và lấy những hạt đã đủ tiêu chuẩn hàng đầu để chuyển đến công đoạn tiếp theo.

1.1.7 Trộn muối

Một lượng muối ăn được thêm vào thùng trộn với hạt điều. Việc sử dụng thùng trộn sẽ làm cho các hạt muối phân tán đều lên các hạt điều và bám lên chúng.

1.1.8 Rang hạt điều muối

Lượng hạt điều được trộn đều với muối ở bước trên sẽ được rang với nhiệt độ từ 165-170 độ C trong 20 phút. Ở giai đoạn này nhiệt độ sẽ giúp các phần tử muối xâm nhập mạnh vào hạt điều.

1.2 Mục tiêu, nhiệm vụ

- Tìm hiểu về hạt điều, dây chuyền sản xuất điều rang muối

- Phần tích lựa chọn phương án thiết kế các cụm trong dây chuyền chế biến điều rang muối.

- Tìm hiểu nguyên lý của cụm máy.

Chương 2. PHÂN TÍCH LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ

2.1 Các phương án vận chuyển

2.1.1 Vận chuyển bằng băng tải ống

v Nguyên lý hoạt động:

Công nhân sẽ đổ hạt điều tại phễu của băng tải, các dĩa nối tiếp nhau bằng cáp hoặc xích liên tục vận chuyển các hạt điều nhận từ phễu, các dĩa này sẽ đi trong ống đến đầu ra để thả hạt điều. Nguyên lý được thể hiện như hình:

Hình 2.1 Phương án băng tải ống

v Ưu điểm

- Bảo vệ nguyên liệu tốt, tránh bụi bẩn, tính vệ sinh an toàn cao.

- Hệ thống linh hoạt.

- Chi phí thấp, năng lượng tiêu hao thấp.

- Dễ vệ sinh.

- Nâng đỡ hạt nhẹ nhàng, giảm thiểu vỡ hạt.

- Tùy chỉnh hướng lắp đặt, dễ lắp đặt kể cả trong không gian chật hẹp

v Nhược điểm

- Khả năng bảo dưỡng thấp.

- Chi phí lớn.

2.1.2 Vận chuyển bằng vít tải

v Nguyên lý hoạt động:

Công nhân sẽ đổ hạt điều tại phễu của băng tải, vít tải quay trực tiếp đẩy các hạt chạy trên máng đến cửa thoát liệu. Nguyên lý được thể hiện như hình:

Hình 2.2 Phương án vít tải

v Ưu điểm

- Tránh bụi bẩn.

- Chế tạo đơn giản.

- Chi phí thấp.

v Nhược điểm

- Năng suất thấp.

- Kém linh hoạt, chỉ có 2 dạng ngang và nghiêng.

- Các hạt dễ bị vỡ do vít ép.

2.1.3 Vận chuyển bằng băng tải nghiêng

v Nguyên lý hoạt động :

Khi băng tải hoạt động, các bậc của băng tải sẽ lần lượt vận chuyển hạt điều theo chiều chuyển động của băng tải. Nguyên lí phương án được thể hện như hình:

Hình 2.3 Phương án băng tải nghiêng

v Ưu điểm:

- Kết cấu đơn giản, dễ chế tạo, dễ lắp đặt.

- Có thể di động.

- Nhập liệu trực tiếp

- Dễ bảo trì sửa chữa

v Nhược điểm:

- Chiều cao máy lớn, làm các hạt dễ vỡ.

- Cần người vận hành, kém linh hoạt.

2.1.4 Lựa chọn phương án vận chuyển

|

Phương án |

Băng tải ống |

Vít tải |

Băng tải nghiêng |

|

Ưu điểm |

Bảo vệ nguyên liệu tốt, tránh bụi bẩn, tính vệ sinh an toàn cao. Hệ thống linh hoạt. Chi phí thấp, năng lượng tiêu hao thấp. Dễ vệ sinh. Nâng đỡ hạt nhẹ nhàng, giảm thiểu vỡ hạt. Tùy chỉnh hướng lắp đặt, dễ lắp đặt kể cả trong không gian chật hẹp

|

Tránh bụi bẩn. Chế tạo đơn giản. Chi phí thấp |

Kết cấu đơn giản, dễ chế tạo, dễ lắp đặt. Có thể di động. Nhập liệu trực tiếp Dễ bảo trì sửa chữa

|

|

Nhược điểm |

Khả năng bảo dưỡng thấp. Chi phí lớn.

|

Năng suất thấp. Kém linh hoạt, chỉ có 2 dạng ngang và nghiêng. Các hạt dễ bị vỡ do vít ép. |

Chiều cao máy lớn, làm các hạt dễ vỡ. Cần người vận hành, kém linh hoạt.

|

Bảng 2.1 Bảng so sánh ưu nhược điểm của cụm vận chuyển.

Dựa vào các ưu điểm nhược điểm của các phương án như bảng, nhóm em xin chọn phương án sử dụng băng tải ống để vận chuyển hạt trong dây truyền sản xuất điều rang muối.

2.2 Các phương án phân loại hạt

2.2.1 Phân loại hạt bằng trục quay

v Nguyên lý hoạt động:

Nguyên liệu sau khi rời khỏi băng tải sẽ nằm giữa hai trục tròn quay ngược chiều nhau. Khoảng cách giữa hai trục được thiết kế để nguyên liệu tốt có thể nằm lại và chạy đến cuối, còn những nguyên liệu hỏng hoặc vỡ sẽ bị rớt xuống dưới. Hai trục quay ngược chiều để nguyên liệu liên tục chuyển động, đảm bảo không có nguyên liệu hư nào bị bỏ sót.

Hình 2.4 Phương án phân loại hạt bằng trục quay

v Ưu điểm

- Nguyên liệu được lọc kỹ.

- Kết cấu đơn giản, dễ dàng lắp đặt.

- Dễ dàng vệ sinh và bão dưỡng.

v Nhược điểm

- Năng suất thấp.

2.2.2 Phân loại hạt bằng lồng quay

Nguyên lý hoạt động:

Nguyên liệu sau khi rời khỏi băng tải sẽ nằm trong lồng quay với cấu tạo nhiều lỗ tròn. Kích thước của lỗ được thiết kể để có thể giữ lại những nguyên liệu đảm bảo chất lượng, những nguyên liệu bị hỏng hoặc vỡ sẽ bị rớt xuống.

Hình 2.5 Phương án phân loại hạt bằng lồng quay

v Ưu điểm

- Năng suất cao.

- Dễ dàng vệ sinh và bão dưỡng.

v Nhược điểm

- Tiếng ồn lớn.

- Tốn nhiều năng lượng vận hành.

2.2.3 Lựa chọn phương án

|

Phương án |

Ưu điểm |

Nhược điểm |

|

Dùng trục quay |

Chất lượng sản phẩm đầu ra tốt Kết cấu đơn giản dễ vận hành |

Năng suất thấp |

|

Dùng lồng quay |

Năng suất cao

|

Tiếng ồn lớn Tốn nhiều năng lượng để vận hành |

Bảng 2.2 Bảng so sánh ưu nhược điểm các cụm phân loại hạt

Dựa vào ưu điểm, nhược điểm thể hiện trong bảng, cũng như yêu cầu về chất lượng của sản phẩm và hiệu năng sản suất thì chọn phương án lọc bằng lồng quay làm phương án thiết kế.

2.3 Các phương án chần nóng

2.3.1 Chần bằng nước nóng

v Nguyên lý:

Hạt điều được đưa vào vị trí đầu bằng băng tải, hạt được đưa qua giữa 2 băng tải ngâm trong nước sôi, nước sôi được điều chỉnh bằng các ống nhiệt. Nguyên lý được thể hiện như hình.

Hình 2.6 Phương án chần bằng nước nóng

v Ưu điểm:

- Truyền nhiệt tốt, chần đồng đều.

- Thiết bị đơn giản

- Loại bỏ vụn vỏ tốt.

- Dễ dàng thao tác.

v Nhược điểm:

- Tiêu tốn 1 lượng nhỏ chất dinh dưỡng.

2.3.2 Chần bằng hơi nước

v Nguyên lý hoạt động:

Hạt được đưa vào bằng băng tải và được di chuyển qua hệ thống vòi phun nước nóng để chần. Nguyên lí phương án được thể hện như hình:

Hình 2.7 Phương án chần bằng hơi nước

v Ưu điểm:

- Tiêu tốn ít thời gian.

- Tiết kiệm năng lượng.

- Hạt ít bị va đập.

v Nhược điểm:

- Hạt chần không đồng đều.

2.3.3 Lựa chọn phương án chần

|

Phương án |

Chần bằng nước nóng |

Chần bằng hơi nước |

|

Ưu điểm |

Truyền nhiệt tốt, chần đồng đều. Thiết bị đơn giản Loại bỏ vụn vỏ tốt. Dễ dàng thao tác. |

Tiêu tốn ít thời gian. Tiết kiệm năng lượng. Hạt ít bị va đập.

|

|

Nhược điểm |

Tiêu tốn 1 lượng nhỏ chất dinh dưỡng. |

Hạt chần không đồng đều. |

Bảng 2.3 Bảng so sánh ưu nhược điểm các cụm bóc vỏ

Dựa vào các ưu điểm nhược điểm của các phương án như bảng, nhóm em xin chọn phương án sử dụng phương pháp chần bằng nước nóng trong dây truyền sản xuất điều rang muối.

2.4 Các phương án Sấy

2.4.1 Sấy bằng hơi nóng và rang

v Nguyên lý hoạt động:

Hạt điều đi qua băng tải để sấy, trong qua trình di chuyển từ đầu vào đến đầu ra, hạt sẽ được làm ráo bằng không khí nóng thổi lên nhờ hệ thống quạt và bộ gia nhiệt. Nguyên lí phương án được thể hện như hình:

Hình 2.8 Phương án sấy bằng hơi nóng

v Ưu điểm:

- Năng suất lớn.

- Thời gian sấy nhanh.

- Tính vệ sinh cao.

- Chi phí thấp.

v Nhược điểm:

- Thiết bị khá phức tạp.

2.4.2 Sấy khô bằng hệ thống quạt gió

v Nguyên lý hoạt động:

Bằng cách sửa dụng băng tải để di chuyển hạt, các hạt sẽ được đưa từ đầu vào đến đầu ra của máy, trong quá trình di chuyển các hạt sẽ được khử nước bằng 1 dàn quạt thổi không khí tạo gió. Nguyên lí phương án được thể hện như hình:

Hình 2.9 Phương án sấy bằng hệ thống quạt

v Ưu điểm:

- Năng suất lớn.

- Thiết bị đơn giản dễ vận hành.

- Dễ bảo trì.

v Nhược điểm:

- Khá ồn.

- Dễ thổi bay hạt.

- Máy không kín, khả năng nhiễm bụi cao.

2.4.3 Lựa chọn phương án sấy

|

Phương án |

sấy bằng hơi nóng |

sấy bằng hệ thống quạt gió |

|

Ưu điểm |

Năng suất lớn. Thời gian sấy nhanh. Tính vệ sinh cao. Chi phí thấp. |

Năng suất lớn. Thiết bị đơn giản dễ vận hành. Dễ bảo trì

|

|

Nhược điểm |

Thiết bị khá phức tạp.

|

Khá ồn. Dễ thổi bay hạt. Máy không kín, khả năng nhiễm bụi cao. |

Bảng 2.4 Bảng so sánh ưu nhược điểm các cụm sấy khô

Dựa vào các ưu điểm nhược điểm của các phương án như bảng, nhóm em xin chọn phương án sử dụng phương pháp bằng hệ thống quạt gió trong dây truyền sản xuất điều rang muối.

2.5 Các phương án trộn muối

2.5.1 Trộn theo mẻ

v Nguyên lý hoạt động :

Nguyên lý hoạt động của máy nêm bát giác: Nguyên liệu rơi vào thùng phuy, được cánh khuấy chuyển động hướng lên trên, rơi từ trên cao xuống và trộn đều với bột nêm. Trong quá trình làm việc, gia vị luôn được để trong hộp hút bụi, nếu thấy thiếu gia vị thì bổ sung kịp thời, nguyên lý hoạt động được thể hiện trên hình.

Hình 2.10 Phương án trộn theo mẻ

Nguyên liệu thực phẩm được chế biến có thể được trộn đều với gia vị cần thiết trong thời gian ngắn, và nguyên liệu thực phẩm có thể tự động nghiêng và chuyển ra khỏi thùng. Máy có thể vận hành thủ công hoặc tự động.

v Ưu điểm:

- Dễ vận hành.

- Lượng muối dễ điều chỉnh bằng vòi xả tự động.

- Máy bát giác tránh được nhược điểm của máy tròn, do độ trộn đều

- Cấu trúc nhỏ gọn, hoạt động ổn định.

v Nhược điểm:

- Sản xuất theo từng phần.

- Kém trong dây truyền sản xuất.

2.5.2 Trộn liên tục

v Nguyên lý hoạt động:

Có phễu nạp liệu bên trong máy gia vị, qua đó, nguyên liệu sẽ được đưa vào máy gia vị. Sau đó, các nguyên liệu đầu vào sẽ được chuyển lên nhờ các cánh trộn, và được thả xuống để trộn với các loại gia vị. Trong quá trình ướp gia vị, nên kiểm tra kỹ và bổ sung gia vị đều đặn, đề phòng thiếu gia vị. Nguyên lý của máy được thể hiện ở hình:

Hình 2.11 Phương án trộn liên tục

v Ưu điểm:

- Chất lượng sản phẩm tốt.

- Độ bền cao.

- Trộn liên tục.

- Hoạt động ổn định.

v Nhược điểm:

- Chi phí cao.

2.5.3 Lựa chọn phương án trộn

|

Phương án |

Trộn theo mẻ |

Trộn liên tục |

|

Ưu điểm |

Dễ vận hành. Lượng muối dễ điều chỉnh bằng vòi xả tự động. Máy bát giác tránh được nhược điểm của máy tròn, do độ trộn đều Cấu trúc nhỏ gọn, hoạt động ổn định. |

Chất lượng sản phẩm tốt. Độ bền cao. Trộn liên tục. Hoạt động ổn định.

|

|

Nhược điểm |

Sản xuất theo từng phần. Kém trong dây truyền sản xuất. |

Chi phí cao.

|

Bảng 2.5 Bảng so sánh ưu nhược điểm các cụm trộn

Dựa vào các ưu điểm nhược điểm của các phương án như bảng, nhóm em xin chọn phương án sử dụng phương pháp chần bằng nước nóng trong dây truyền sản xuất điều rang muối.

2.6 Các phương án rang

2.6.1 Rang bằng máy rang ống tròn

v Nguyên lý hoạt động:

Nguyên liệu sẽ được đổ từ băng tải xuống máy rang. Khi máy rang xoay, các rãnh nghiêng bên trong máy sẽ khiến cho các nguyên liệu được đảo đều. Bên dưới là hệ thống nhiệt được điều chỉnh tự động ở khoảng 165-170 độ để đảm bảo nguyên liệu có thể đạt tới nhiệt độ cần thiết để có thể thấm gia vị. Khi đủ thời gian yêu cầu, trục máy sẽ xoay theo chiều ngược lại và các rãnh nghiêng sẽ đẩy nguyên liệu ra khỏi máy.

Hình 2.12 Phương án rang ống tròn

v Ưu điểm

- Nhiệt độ tối đa cao, đạt được nhiệt độ yêu cầu trong thời gian thấp.

- Nguyên liệu được đảo nên khả năng thấm gia vị tốt hơn.

- Chi phí thấp, năng lượng tiêu hao thấp.

- Dễ dàng cài đặt.

v Nhược điểm

- Khả năng bảo dưỡng thấp.

- Phải rang theo từng mẻ khiến cho năng suất chưa cao.

2.6.2 Rang bằng băng tải lưới

v Nguyên lý hoạt động:

Nguyên liệu sẽ được đi qua một băng tải để rang. Trong khi di chuyển, nguyên liệu sẽ được làm nóng bằng dòng không khí nóng được thổi từ dưới lên nhờ vào hệ thống làm nóng và quạt.

Hình 2.13 Phương án rang bằng hơi nóng

v Ưu điểm

- Làm việc bền vững, năng suất cao.

- Toàn bộ nguyên liệu chín đều.

- Duy trì nhiệt độ tốt, nhanh chóng đạt được nhiệt đồ yêu cầu.

- Kết hợp được với cụm sấy.

v Nhược điểm

- Thiết bị phức tạp.

- Chi phí vận hành lớn.

- Chiếm nhiều diện tích.

2.6.3 Lựa chọn phương án

|

Phương án |

Ưu điểm |

Nhược điểm |

|

Rang ống tròn |

Nguyên liệu được đảo đều |

Khá ồn Năng suất không cao Nguyên liệu dễ bị cháy |

|

Rang hơi nóng |

Năng suất lớn Toàn bộ nguyên liệu chín đều Có thể tích hợp với cụm sấy |

Thiết bị phức tạp Chi phí lớn Chiếm diện tích |

Bảng 2.6 Bảng so sánh ưu nhược điểm các cụm rang

Dựa vào ưu điểm, nhược điểm thể hiện trong bảng, cũng như yêu cầu về chất lượng của sản phẩm và hiệu năng sản suất thì chọn phương án rang bằng hơi nóng làm phương án thiết kế.

2.7 Tổng hợp các phương án

Nhóm em xin tổng hợp lại các phương án được chọn cho dây chuyền sản xuất điều rang muối như sau:

|

Phương án |

Phương án được lựa chọn |

|

Cụm vận chuyển |

Băng tải ống |

|

Cụm khử khuẩn |

Khử khuẩn bằng nước nóng |

|

Cụm sấy khô |

Sấy bằng quạt gió |

|

Cụm lọc |

Lọc hạt bằng lồng quay |

|

Cụm trộn |

Trộn liên tục bằng thùng quay |

|

Cụm rang |

Rang bằng hơi nóng |

Bảng 2.7 Bảng tổng hợp các phương án được chọn

Hình 2.14 Dây truyền sản xuất điều rang muối 1000 (kG/ giờ)

Mô tả dây truyền: Các hạt điều còn vỏ lụa được vận chuyển bằng băng tải ống (1) đến vị trí đầu vào của cụm phân loại (2), tại đây các hạt điều sẽ được phân loại theo kích thước sau đó đi ra các cửa ra có băng tải ống đợi sẵn, các hạt được phân loại được vận chuyển tiếp đến đầu vào của cụm chần (3), việc chần sẽ được thực hiện trong khoảng 1-2 phút bằng các băng tải lưới chạy liên tiếp trong cụm chần và đi đến cửa ra của máy. Các hạt điều sẽ được làm khô bằng máy làm ráo (4) thông qua hệ thống quạt liên tục làm ráo nước trước khi trộn với muối trong cụm trộn (5), việc trộn bằng thùng sẽ làm cho hạt điều được tẩm muối đều hơn và sẽ được rang trong cụm rang (6) với nhiệt độ , khoảng 20 phút.

Chương 3: TÍNH TOÁN, THIẾT KẾ CÁC CỤM MÁY

3.1 Tính toán cụm cấp liệu

Hình 3.1Mô hình 3D cụm cấp liệu

3.1.1 Chọn động cơ, tính tỉ số truyền

Thông số yêu cầu 1000

Vật liệu vận chuyển là hạt điều có khối lượng riêng

Chọn vận tốc tải 0,35 theo 170 [1].

Năng suất của băng tải theo công thức 2.4a/171 [1]:

(3.1)

Trong đó

: Năng suất của băng tải, .

: Tiết diện ngang của ống tải, .

Vận tốc chuyển liệu của dĩa cào trong ống, .

: Khối lượng riêng của vật liệu,.

: Hệ số điền đầy của vật liệu rời được vận chuyển trong thiết bị vào khoảng không gian giới hạn bởi một bước dĩa và ống, . Với vật liệu hạt .

: hệ số tính đến thể tích vật liệu trước tấm cào. Hệ số c chọn như bảng 3.1

Bảng 3.1 Hệ số tính đến thể tích vật liệu trước dĩa cào

|

Đặc tính của vật liệu vận chuyển |

Hệ số c theo xích nghiêng của xích cào |

|||||

|

Rời nhẹ |

1,0 |

0,85 |

0,65 |

0,5 |

. |

. |

|

Rời nặng |

1,0 |

1,0 |

0,85 |

0,75 |

0,6 |

0,5 |

Từ đó ta có: (3.2)

Đường kính ống

Chọn D = 100

Như vậy với vận tốc 0,35 đường kính D = 100 . Tham khảo trên thị trường ta có:

Băng tải Type 115 của LUXME loại 4’ /101,6 mm, công suất 0,75 (HP)

Băng tải 4000 series của CABLEVEY loại 4’ /101,6 mm, công suất 2,23 (HP)

Ta chọn công suất băng tải là 2,23 (HP)

Hệ thống truyền động được mô tả như hình:

Hình 3.2 Sơ đồ động cụm vận chuyển

Các bộ phận dẫn động bao gồm: 1- động cơ điện, 2- nối trục, 3- hộp giảm tốc, 4- ổ đỡ 5- bánh răng dẫn động cho cáp.

Hiệu suất chung cho hệ thống (3.4)

Công suất cần thiết trên trục động cơ

Ta chọn động cơ 4A112MA6Y3 trang 237 [2].

|

Ký hiệu |

Công suất |

Vận tốc quay vòng/phút |

||||

|

4A112MA6Y3 |

3 |

701 |

0.76 |

81 |

2,2 |

2 |

Bảng 3.2 Động cơ băng tải

3.1.2 Tính toán chọn hộp giảm tốc

Số vòng quay của bộ phận dẫn động chính:

(3.6)

: đường kính bánh dẫn động cho cáp, chọn

Tỉ số momen truyền của hệ thống

(3.7)

Chọn hộp giảm tốc phân đôi có tỉ số truyền 50 loại WPS của công ty Đại Bắc Kinh:

Hình 3. Hộp giảm tốc WPS

3.1.3 Tính toán

3.2Tính toán, thiết kế cụm phân loại

Hình 3.10 Mô hình 3D cụm phân loại

3.2.1 Tính toán, lựa chọn động cơ

Chọn vận tốc tải: v = 0,6(m/s)

Công suất làm việc của đai tải:

Theo công thức (3.27):

(3.17)

Hiệu suất làm việc của toàn bộ hệ thống:

Hệ thống bao gồm: 1 bộ truyền xích, 2 cặp ổ lăn, 1 hộp giảm tốc.

Vậy hiệu suất toàn bộ hệ thống:

Theo công thức (3.60) ta có:

(3.18)

: hiệu suất bộ truyền xích

: hiệu suất bộ truyền đai

: hiệu suất hộp giảm tốc

: hiệu suất ổ lăn

Công suất cần thiết của động cơ:

Theo công thức (3.5) ta có:

Căn cứ theo công suất động cơ tính toán được, ta chọn động cơ loại 4A90L2Y3 do nhà máy chế tạo động cơ Việt Nam – Hungary sản xuất:

|

Ký hiệu |

Công suất |

Vận tốc quay vòng/phút |

||||

|

4A90L2Y3 |

1,1 |

698 |

0.76 |

81 |

2,2 |

2 |

Bảng 3.2 Động cơ cụm phân loại

Phân bố tỉ số truyền:

Số vòng quay trên trục công tác:

(3.19)

Tỉ số truyền của toàn bộ hệ thống:

(3.20)

Chọn sơ bộ: = 40

Momen xoắn trên trục dẫn xích:

(3.21)

3.2.2 Tính toán bộ truyền xích

Thông số: công suất 0,03 (kW); số vòng quay bánh bị dẫn là (vòng/phút); tỉ số truyền u = 1,21; tải va đập nhẹ, làm việc một ca, trục đĩa xích điều chỉnh được.

Chọn loại xích ống con lăn.

Chọn số răng đĩa xích dẫn:

Chọn số răng đãi xích dẫn là 27 răng

Chọn số răng đĩa xích bị dẫn:

Chọn số răng đĩa xích bị dẫn là 33 răng

Tỉ số truyền:

(3.22)

Hệ số điều kiện sử dụng xích:

(3.23)

Trong đó:

: hệ số tải trọng động (tải va đập nhẹ).

: hệ số xét đến ảnh hưởng khoảng cách các trục hay chiều dài xích.

: hệ số xét đến ảnh hưởng của cách bố trí bộ truyền (đường nối tâm nằm ngang).

: hệ số xét đến ảnh hưởng của khả năng điều chỉnh lực căng xích (trục điều chỉnh được).

: hệ số xét đến điều kiện bôi trơn (bôi trơn nhỏ giọt).

: hệ số xét đến chế độ làm việc (làm việc 1 ca).

Suy ra:

Công suất tính toán

(3.24)

Trong đó

Công suất tính toán

Hệ số điều khiển sử dụng xích

hệ số ảnh hưởng đến số răng dĩa xích.

hệ số vòng quay

hệ số ảnh hưởng số dãy xích (2 dãy).

Công suất cho phép bộ truyền đai 2 dãy xích.

Theo bảng 5.4 tài liệu [2] chọn ,

Tính lại tốc độ quay của xích:

(3.24)

Vận tốc trung bình của xích

(3.25)

Khoảng cách trục

(3.26)

Chọn

Số mắt xích

(3.27)

Ta chọn 130 mắt xích.

Tính lại khoảng cách trục

Để xích không chịu lưc căng quá lớn nên giảm đi một lượng

(3.28)

Chọn

Số lần va đập của xích

(3.29)

Kiệm nghiệm hệ số an toàn

(3.30)

Trong dó

: tải trọng phá hủy cho phép của xích,

Lực trên nhánh xích

= 1,2: Chế độ làm việc trung bình

: Lực căng do ly tâm sinh ra

: Lực căng ban đầu của xích

Tra bảng 5.10 tài liệu [2] ta có [s]=7

thỏa điều kiện an toàn.

Đường kính dĩa xích

(3.31)

Lực tác dụng lên trục

(3.32)

=1,15 do bộ truyền nghiêng 1 góc nhỏ hơn

|

Xích dẫn |

Đĩa dẫn |

Đĩa bị dẫn |

Khoảng cách trục |

|

Xích ống con lăn 1 dãy Bước xích:

Số mắt xích: 130 Chiều dài xích: 2476,5 (mm) |

Số răng: 27 |

Số răng: 33 |

|

Bảng 3.3 Thiết kế bộ truyền xích cho cụm phân loại

3.3 Tính toán, thiết kế cụm khử khuẩn

Hình 3.11 Mô hình 3D cụm khử khuẩn

3.3.1 Tính toán lựa chọn các thông số cơ bản

Chọn vận tốc tải: v = 0,09(m/s)

Chiều rộng băng tải bằng 900mm.

Kích thước băng tải được thể hiện như hình:

Hình 3.12 Kích thước băng tải

Xác định tải trọng trên mét dài theo công thức:

Với:

năng suất .

vận tốc tải .

Trọng lượng trên một mét của nhánh không tải:

Hệ số k =1.8 với vật liệu nhẹ, lấy theo trang 173[1].

Từ chiều rộng 900mm của băng tải, ta chọn đường kính con lăn là 148mm.

Trọng lượng các phần quay của con lăn thẳng dựa theo bảng 4.3 [1].

(3.33)

Trong đó:

: Trọng lượng các phần quay của con lăn .

: Bề rộng của băng tải

Trọng lượng con lăn trên 1 nhánh mét dài theo công thức 4.12 [1]:

(3.34)

Với

: trọng lượng con lăn trên 1 nhánh mét dài có tải

: Khoảng cách giữa các con lăn trên nhánh có tải

vTrọng lượng con lăn có tải trên 1 nhánh mét dài:

- Trên đoạn AB có tải:

- Trên đoạn BC có tải:

- Trên đoạn CD có tải:

vTrọng lượng con lăn không tải trên 1 nhánh mét dài:

- Trên đoạn AB không tải:

- Trên đoạn BC không tải:

- Trên đoạn CD không tải:

3.3.2 Xác định lực cản chuyển động và kéo căng băng

Chọn tính lực căng tại điểm D nhánh không tải trước, do lực căng ở đây là nhỏ nhất.

vTrên các nhánh ta có thể tính lực cản theo công thức 2.33 [1].

(3.35)

Trong đó

: Lực cản trên đoạn x-y .

: Chiều dài đoạn x-y .

: Hệ số cản truyển động tra theo bảng 4.4 [1]; Chọn

- Lực cản trên đoạn CD không tải:

(kG)

- Lực cản trên đoạn BC không tải:

(kG)

- Lực cản trên đoạn AB không tải:

(kG)

- Lực cản trên đoạn CD có tải:

(kG)

- Lực cản trên đoạn BC có tải:

(kG)

- Lực cản trên đoạn AB có tải:

(kG)

Ta có lực cản trên đoạn BC có tải mang dấu trừ vì đoạn này trọng lượng làm tăng sự truyển động của băng.

Lực kéo theo công thức 4.28 [1]:

(3.36)

Với : Lực kéo tổng trên tất cả các đoạn

3.3.3 Tính toán chọn động cơ, ổ lăn

Hệ thống bao gồm:Nối trục, 2 cặp ổ lăn, 1 hộp giảm tốc.

Vậy hiệu suất toàn bộ hệ thống:

Theo công thức (3.60) ta có:

Trong đó:

: hiệu suất nối trục

: hiệu suất hộp giảm tốc

: hiệu suất ổ lăn

Khi có hiệu suất bộ truyền là 0,81. Công suất của động cơ tính theo công thức 2.54 [1].

(3.37)

Phân bố tỉ số truyền:

ta có số vòng quay trên trục công tác:

Căn cứ theo công suất động cơ tính toán được, ta chọn động cơ loại liền trục Leroy- Somer có công suất 0,75 kW, số vòng quay 1400 vòng/phút.

|

Tên |

Công suất |

Vận tốc quay vòng/phút |

Tỉ số truyền i |

Tốc độ đầu ra vòng/phút |

|

Leroy Somer |

0,75 |

1400 |

25 |

56 |

Bảng 3.4 Động cơ cụm khử khuẩn

Theo công thức (3.21) ta có:

Do trục bị động chịu lực va đập cũng như lực hướng tâm nhỏ hơn trục chủ động, chọn ổ bi đỡ 1 dãy cỡ nhẹ kí hiệu 208 với khả năng tải động và khả năng tải tĩnh 18,1 kN. Để gắn trục băng tải lưới và căng cáp tải, chọn gối đỡ căng Pulley SKF UCT 208.

Hình 3.13 Thông số ổ đỡ căng Pulley SKF UCT

3.4 Tính toán cụm sấy khô

Hình 3.13 Mô hình 3Dcụm sấy khô

3.4.1 Tính toán, lựa chọn các thông số cơ bản

Chọn vận tốc tải: v = 0,2 (m/s)

Chiều rộng bằng tải bằng 900mm

Kích thước băng tải được thể hiện như hình:

Hình 3.14 Kích thước băng tải

Xác định tải trọng trên mét dài theo công thức:

Với:

năng suất .

vận tốc tải .

Trọng lượng trên một mét của nhánh không tải:

Hệ số k =1.8 với vật liệu nhẹ, lấy theo trang 173[1].

Từ chiều rộng 900mm của băng tải, ta chọn đường kính con lăn là 148mm.

Trọng lượng các phần quay của con lăn thẳng dựa theo bảng 4.3 [1].

Trong đó:

: Trọng lượng các phần quay của con lăn .

: Bề rộng của băng tải

Trọng lượng con lăn trên 1 nhánh mét dài theo công thức 3.34:

Với

: trọng lượng con lăn trên 1 nhánh mét dài có tải

: Khoảng cách giữa các con lăn trên nhánh có tải

vTrọng lượng con lăn có tải trên 1 nhánh mét dài:

vTrọng lượng con lăn không tải trên 1 nhánh mét dài:

3.4.2 Xác định lực cản chuyển động và kéo căng băng

Chọn tính lực căng tại cuối băng tải, do lực căng ở đây là nhỏ nhất.

vTrên các nhánh ta có thể tính lực cản theo công thức 3.35:

Trong đó

: Lực cản trên đoạn x-y .

: Chiều dài đoạn x-y .

: Hệ số cản truyển động tra theo bảng 4.4 [1]; Chọn

- Lực cản trên băng tải không tải:

(kG)

- Lực cản trên băng tải có tải:

(kG)

Lực kéo theo công thức 4.28 [1]:

Với : Lực kéo tổng trên tất cả các đoạn

3.4.3 Tính toán lực chọn động cơ, ổ lăn

Hệ thống bao gồm: 1 bộ truyền xích, 2 cặp ổ lăn, 1 bộ truyền đai.

Vậy hiệu suất toàn bộ hệ thống:

Theo công thức (3.18) ta có:

: hiệu suất bộ truyền xích

: hiệu suất bộ truyền đai

: hiệu suất hộp giảm tốc

: hiệu suất ổ lăn

....

Trong đó:

: hệ số tải động, tải va đập nhẹ

: hệ số ảnh hưởng đến khoảng cách trục, chọn

: hệ số xét đến ảnh hưởng của cách bố trí bộ truyền, chọn đường nối hai tâm đĩa xích ngang với mặt đất

: hệ số xét đến ảnh hưởng của khả năng điều chỉnh trục, chọn trục điều chỉnh được

: hệ số xét đến điều kiện bôi trơn, bôi trơn nhỏ giọt

: hệ số xét đến chế độ làm việc, làm việc 1 ca

Công suất tính toán :

Theo công thức (3.24) ta có:

Trong đó:

: hệ số răng đĩa xích

: hệ số vòng quay

(vòng/phút)

Chọn

: hệ số xét đến số dãy xích, số dãy xích x = 1

Với , chọn [P] >

Với [P] = 3,98(kW), chọn

Số vòng quay tới hạn tương ứng bước xích 12,7 (mm) là 1250 (vòng/phút), nên thỏa

Vận tốc trung bình v của xích:

Theo công thức (3.25) ta có:

Lực vòng có ích:

(3.39)

Tính toán kiểm nghiệm với [ tra bảng là 26 (Mpa)

(3.40)

Do = 12,7 (mm) nên điều kiện trên được thỏa

Chọn khoảng cách trục sơ bộ:

Số mắt xích X:

Theo công thức (3.18)

(3.41)

Chọn X = 77 (mắt xích)

Chiều dài xích:

(3.41)

Khoảng cách trục chính xác:

Theo công thức (3.26) ta có:

Chọn

Số lần va đập trong 1 giây:

(3.42)

Kiểm tra xích theo hệ số an toàn:

Theo công thức (3.30) ta có:

Trong đó:

Q: tải trọng phá hủy cho phép của xích, Q = 50004 (N)

: Lực trên nhánh đai

: Lực căng do lực ly tâm sinh ra

: Lực căng ban đầu của xích

Vậy bộ truyền xích đủ bền

Lực tác dụng lên trục đĩa xích:

|

Xích dẫn |

Đĩa dẫn |

Đĩa bị dẫn |

Khoảng cách trục |

|

Xích ống con lăn 1 dãy Bước xích: Chiều dài xích: 977,9(mm) Số mắt xích: 110 |

Số răng: 27 |

Số răng: 35 |

Nằm dọc so với mặt đất |

Bảng 3.9 Thông số thiết kế bộ truyền xích cụm trộn

3.5 Tính toán cụm rang

Hình 3.14 Mô hình 3Dcụm rang

3.6.1 Tính toán, lựa chọn các thông số cơ bản

Chọn vận tốc tải: v = 0,1 (m/s)

Chiều rộng bằng tải bằng 900mm

Kích thước băng tải được thể hiện như hình:

Xác định tải trọng trên mét dài theo công thức:

Với:

năng suất .

vận tốc tải .

Trọng lượng trên một mét của nhánh không tải:

Hệ số k =1.8 với vật liệu nhẹ, lấy theo trang 173[1].

Từ chiều rộng 900mm của băng tải, ta chọn đường kính con lăn là 148mm.

Trọng lượng các phần quay của con lăn thẳng dựa theo bảng (3.33):

Trong đó:

: Trọng lượng các phần quay của con lăn .

: Bề rộng của băng tải

Trọng lượng con lăn trên 1 nhánh mét dài theo công thức (3.34):

Với

: trọng lượng con lăn trên 1 nhánh mét dài có tải

: Khoảng cách giữa các con lăn trên nhánh có tải

vTrọng lượng con lăn có tải trên 1 nhánh mét dài:

vTrọng lượng con lăn không tải trên 1 nhánh mét dài:

3.6.2 Xác định lực cản chuyển động và kéo căng băng

Chọn tính lực căng tại cuối băng tải, do lực căng ở đây là nhỏ nhất.

vTrên các nhánh ta có thể tính lực cản theo công thức (3.35):

Trong đó

: Lực cản trên đoạn x-y .

: Chiều dài đoạn x-y .

: Hệ số cản truyển động tra theo bảng 4.4 [1]; Chọn

- Lực cản trên băng tải không tải:

(kG)

- Lực cản trên băng tải có tải:

(kG)

Lực kéo theo công thức (3.36):

Với : Lực kéo tổng trên tất cả các đoạn

3.6.3 Tính toán lực chọn động cơ, ổ lăn

Hệ thống bao gồm: 1 bộ truyền xích, 2 cặp ổ lăn, 1 bộ truyền đai.

Vậy hiệu suất toàn bộ hệ thống:

Theo công thức (3.18) ta có:

: hiệu suất bộ truyền xích

: hiệu suất bộ truyền đai

: hiệu suất hộp giảm tốc

: hiệu suất ổ lăn

Khi có hiệu suất bộ truyền là 0,81. Công suất của động cơ tính theo công thức (3.37):

Phân bố tỉ số truyền:

Đai tải xem như một bộ truyền đai có tỉ số truyền

Tốc độ quay của đai tải:

Theo công thức (3.19) ta có:

Căn cứ theo công suất động cơ tính toán được, ta chọn động cơ loại 4A90L2Y3 do nhà máy chế tạo động cơ Việt Nam – Hungary sản xuất:

|

Ký hiệu |

Công suất |

Vận tốc quay vòng/phút |

||||

|

4A90L2Y3 |

1,1 |

698 |

0.76 |

81 |

2,2 |

2 |

Bảng 3.10 Động cơ cụm làm ráo

Theo công thức (3.21) ta có:

Do trục bị động chịu lực va đập cũng như lực hướng tâm nhỏ hơn trục chủ động, chọn ổ bi đỡ một dãy cỡ nhẹ ký hiệu 208 với khả năng tải động C = 25,6 kN và khả năng tải tĩnh kN. Để có thể gắn vít kéo căng băng tải, chọn gối đỡ căng pulley SKF UCT 208.

Hình 3.15 Thông số ổ đỡ căng Pulley SKF UCT

Chương 4: THIẾT KẾ MẠCH ĐIỆN VÀ ĐIỀU KHIỂN

4.1 Mục đích thiết kế hệ thống điều khiển

Do dây truyền sản xuất điều rang muối được tạo bởi nhiều cụm máy khác nhau, được vận hành thành một dây truyền sản xuất thống nhất, từ đó hệ thống điện cho các cụm thiết bị là một phần quan trọng để đảm bảo máy hoạt động đúng chức năng. Hệ thống điện sẽ giúp cho việc thao tác, vận hành các máy trong cụm thiết bị một cách dễ dàng, đạt hiệu quả cao trong sản xuất cũng như đảm bảo về mặt an toàn lao động.

4.2Thiết kế mạch điện

- Thiết kế mạch điện cho các máy trong cụm máy sản xuất điều rang muối rất quan trọng vì nhờ vào các khí cụ điện đó mà chúng ta có thể vận hành một cách dễ dàng và hiệu quả, đảm bảo sự an toàn khi sử dụng.

- Mạch điện bao gồm lưu đồ giải thuật, mạch điều khiển và mạch động lực:

- Lưu đồ giải thuật: là một biểu diễn trực quan của luồng dữ liệu, hữu ích trong việc viết một chương trình hoặc thuật toán và giải thích nó cho người khác hoặc cộng tác với họ trên đó, ta có thể sử dụng lưu đồ để giải thích logic đằng sau một chương trình trước khi bắt đầu viết mã quy trình tự động.

Hình 4.1 Lưu đồ giải thuật

- Mạch điều khiển: Là những mạch điện tử đảm nhận chức năng điều khiển những cụm máy được lắp đặt với mạch. Cụ thể là để khởi động các cuộn dây từ đó tiến hành đóng mở các tiếp điểm thường đóng hay thường mở được lắp với động cơ và điều khiển thực hiện quá trình gia nhiệt ở mạch động lực.

Hình 4.2 Mạch điều khiển

Hình 4.3 Mạch động lực dây truyền sản xuất điều rang muối

Trong đó:

- L1, L2, L3, N : Ký hiệu các pha điện của nguồn điện 3 pha.

- MCCB: Cầu dao.

- M1, M2, M3, M4, M5, M6, M7: Lần lượt là động cơ cụm cấp liệu 1, lọc,

- cấp liệu 2, khử khu, làm ráo, trộn, rang.

- X1, X2, X3, X4, X5, X6, X7 : Các nút nhấn khởi động các cụm máy.

- D1, D2, D3, D4, D5, D6, D7: Các đèn báo cụm máy đang hoạt động.

- DD: Đèn báo sự cố.

- T1, T2, T3, T4, T5, T6, T7: Các Timer.

- 1K, 2K, 3K, 4K, 5K, 6K, 7K, RL: Các Contactor.

- RN1, RN2, RN3, RN4, RN5, RN6, RN7: Các Relay nhiệt.

- INV1, INV2, INV3, INV4, INV5, INV6, INV7: Các biến tần.

- Auto: Nút nhấn tự động.

- D: Nút dừng các máy.

Nguyên lý hoạt động:

Dây truyền sản xuất điều rang muối có 2 chế độ vận hành: Bằng tay và tự động.

- Chế độ chạy bằng tay: người vận chuyển trực tiếp bấm từng nút 1K, 2K, 3K, 4K, 5K, 6K, 7K khởi động máy, đồng thời cũng phải tự căn thời gian chạy của máy.

- Chế độ tự động: Đầu tiên người vận hành mở CB tổng, sau đó nhấ nút AUTO thì động cơ của cụm đầu tiên sẽ hoạt động, Timer cụm đầu tiên bắt đầu đếm, khi thời gian Timer đầu hết sẽ kích hoạt cụm tiếp theo hoạt động, cứ như vậy các cụm máy hoạt động liên tiếp nhau cho đến khi người vận hành nhấn nút dừng.

Khi có sự cố quá tải hoặc mất pha thì các relay nhiệt RN tác động (mở tiếp điểm) Ngừng cấp điện cho các Contactor Động cơ ngừng hoạt động, RN đóng Đèn DD báo hiệu.

Chương 5 VẬN HÀNH, BẢO DƯỠNG, AN TOÀN LAO ĐỘNG

5.1 Vận hành

5.2 Bảo dưỡng

5.3 An toàn lao động

Chương 6. KẾT LUẬN

Đề tài: “Thiết kế dây truyền sản xuất điều rang muối năng suất 1000Kg/giờ” là một đề tài khá thực tế và gần gũi với cuộc sống. Nhớ đó mà đáp ứng nhu cầu thực phẩm về hạt điều trong nước cũng như thế giới. Thông qua quá trình thực hiện đề tài, nhóm chúng em đã có thêm được điều cơ hội nghiêm cứu, tìm hiểu tài liệu, tính toán để đưa ra hướng thiết kế phù hợp với thực tế hơn. Từ đó giúp em hiểu được rõ hơn công việc của mình trong tương lai. Hiểu được bản chất của các máy đều được cấu thành từ các chi tiết, cơ cấu, bộ phận, dụng cụ khác nhau. Ta phải làm sao để có thể kết hợp các cơ cấu, bộ phận đó một cách tối ưu nhất để tạo ra một sản phẩm máy móc hoàn chỉnh.

Trong quá trình thực hiện luận văn em có tham khảo nhiều nguồn tài liệu khác nhau, nhưng có những thứ phải qua trải nghiệm, kinh nghiệm thực tế thì ta mới có được. Nhờ có sự hướng dẫn, kinh nghiệm thực tế của thầy hướng dẫn qua bao năm nghiên cứu, thầy đã giúp chúng em có được những tài liệu mà chỉ có triển khai thực tế mới có được góp phần cho chúng em có thể thực hiện luận văn xác thực hơn.