QUY TRÌNH SỬA CHỮA TRỤC THEN HOA 24 CỦA HỘP SỐ

NỘI DUNG ĐỒ ÁN

QUY TRÌNH SỬA CHỮA TRỤC THEN HOA 24 CỦA HỘP SỐ

, hướng dẫn thiết kế đồ gá đồ án môn học công nghệ chế tạo máy, bài tập lớn công nghệ chế tạo máy, thiết kế quy trình công nghệ gia công chi tiết, hướng dẫn quy trình công nghệ chế tạo máy,

- Mục đích của việc sửa chữa là nhằm phục hồi lại những chi tiết bị hư hỏng sau một thời gian làm việc, giảm giá thành sản xuất, nâng cao độ bền lâu của chi tiết máy. Để làm được điều này sinh viên phải nghiên cứu và nắm rõ nguyên nhân hư hỏng của chi tiết máy cũng như lập ra được những phương án sửa chữa cụ thể, từ đó đưa ra phương án sửa chữa tối ưu sao cho kinh tế nhất, hợp lý nhất cũng như đảm bảo được các yêu cầu kỹ thuật.

-Nội dung của đồ án này vận dụng những kiến thức đã học và dựa trên các kiến thức từ sách và các tài liệu. Và được trình bày làm 6 phần chính như sau:

-Phần I: Phân tích chi tiết sữa chữa

- Phần II: Phân tích nguyên nhân, đặc điểm hư hỏng và Chọn biện pháp

hạn chế hư hỏng

-Phần III: Phân tích lựa chọn phương án cụ thể

- Phần IV: Lập QTCN sửa chữa chi tiết

-Phần V: Tính chế độ cắt cho một nguyên công

-Phần VI: Kết luận về QTSC.

PHẦN I: PHÂN TÍCH CHI TIẾT SỬA CHỮA

» 1. Phân tích trục then hoa: Trục then hoa là một bộ phận của máy được sử dụng rộng rãi trong các cơ cấu máy móc. Nó dùng đê đở các chi tiết máy quay như bánh đai, bánh răng, đỉa xích v.v … để truyền momen xoắn, từ trục này sang trục kia, hoặc làm cả hai nhiệm vụ trên.

-Trục then hoa có có thể chia ra các loại như:

-Theo profin răng gồm: profin răng thẳng, thân khai và tam giác

+Prôfin thân khai đảm bảo định tâm theo mặt bên tốt

+Prôfin tam giác dung khi tải trọng lớn khi lăp ráp thường không cần nguyên

công nguội nào

-Theo lắp ghép có 3 loại lắp ghép:

+Lắp ghép định tâm theo dường kính trong, lắp ghép này đảm bảo độ chính

xác định tâm cao nhưng chế tạo phức tạp

+Lắp ghép định tâm theo đường kính ngoài, lắp ghép này đảm bảo độ chinh

xác tạo tương đối đơn giản

+Lắp ghép định tâm theo mặt bên, dùng trong điều kiện khi độ chính xác định tâm không quan trọng

Kết cấu trục:

Kết cấu trục được quyết định bởi trị số, tình hình phân bố của lực tác dụng lên trục, cách bố trí vị trí, và phương pháp lăp ghép, cố dịnh các chi tiết máy lăp trên trục, tình hình gia công và lăp ghép.

-Cấu tạo trục gồm có: thân trục, vai trục và ngõng trục. –----- Thân trục: để lắp bánh răng, bánh vít v.v …

-Vai trục: để cố định chi tiết máy lắp trên trục không cho di chuyển dọc trục.

-Ngõng trục: dùng để lắp ổ trục.

-Để cố định các chi tiết may theo chiều quay thương dùng then, trục then hoặc đôi khi còn lắp chặt (độ dôi).

-Để cố định các chi tiết may theo chiều trục, thường dùng vai trục, gờ, bạc, vòng chăn, đai ốc hoặc lắp bằng độ dôi.

» 2. Phân tích chi tiết sửa chữa

• 1.Phân tích vật liệu chế tạo trục

• 2. Phân tích chi tiêt gia công:

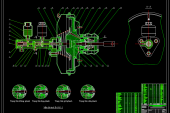

+Chi tiết gia công là trục then hoa có chiều dài L=233±0.1 đường kính lớn nhất là Ø30 một bên được gia công rãnh then bằng có bề rộng B=8 chiều dài L=50 được lắp vào trục để cố định bánh đai trên trục

+ Một đầu gia công then hoa để truyền momen xoắn vào bạc:

. Then hoa được chế tạo với đường kính ngoài là Ø26 đường kính trong là Ø23 chiều dài L=86, then hoa thuộc dang răng chữ nhật, bề rộng B=6, có 6 răng.

. Trục then hoa được định tâm theo đường kính trong

. Hai đầu gia công hai ngõng trục với kích thước tiêu chuẩn là Ø20 và Ø25 chế tạo với cấp chinh xác là cấp 6 bắng mài lại sau khi nhiệt luyện

PHẦN II: PHÂN TÍCH ĐẶC ĐIỂM HƯ HỎNG, CHỌN BIỆN PHÁP HẠN CHẾ HƯ HỎNG

- Hầu hết các chi tiết máy sau một thời gian phục vụ đều bị hỏng do nhiều nguyên nhân. Tuy nhiên nguyên nhân chính vẫn là do chi tiết sau một thời gian hoạt động bị mài mòn ma sát, làm thay đổi kích thước từ từ. Thông thường nó làm cho hình dạng và trạng thái làm việc của chi tiết thay đổi. Sự thay đổi làm cho chất lượng làm việc của các cơ cấu máy thay đổi rất nhanh, dẫn đến phải sửa chữa.

Các dạng hỏng của trục then hoa:

|

TT |

Các dạng hư hỏng |

Nguyên nhân |

Cách khắc phục |

|

1 |

Trục bị gãy |

-Thường xuyên làm việc quá tải - Thiết kế không đánh giá đúng trị số và đặc điểm của tải trọng - Có sự tập trung ứng suất do chất lượng chế tạo xấu - Do sử dụng không đúng yêu cầu kỹ thuật |

- Sử dụng đúng yêu cầu kỹ thuật của trục theo thiết kế - Làm việc phải đúng với tải trọng của trục - sử dụng chi tiết phù hợp với công suất thiết kế

|

|

2 |

-Trục bị mòn |

- Ngõng trục rãnh then, then hoa trên trục bị mòn,ren và lỗ tâm bị hỏng, trục bị uốn |

- Chế tạo chi tiết phải có đọ nhẵn theo yêu cầu - Phủ lên chi tiết một lớp chịu mòn theo điều kiện cho phép -Bôi trơn tốt các bề mặt làm việc, cần dùng dầu bôi trơn đúng quy định và đúng kỳ hạn - Bảo vệ bề mặt làm việc của chi tiết lắp ghép không bị bụi ,phoi rơi vào |

|

3 |

-Do sai số chế tạo |

- Trình độ bậc thợ không theo yêu cầu -Máy công cụ không chính xác |

-Định bậc thợ hợp lý -Chọn máy chinh xác cao |

PHẦN III: LỰA CHỌN PHƯƠNG ÁN SỬA CHỮA

Với trục III của máy tiện trong đồ án tốt nghiệp em đưa ra những phương án sửa chữa sau đây:

- Hàn đắp và gia công cơ.

- Mạ phun và gia công cơ.

- Mài lại ngõng trục .

- Chế tao trục mới.

A-ƯU KHUYẾT ĐIỂM CỦA TỪNG PHƯƠNG ÁN:

- Phương án hàn đắp và gia công cơ:

Hàn đắp là phương án phục hồi các chi tiết máy được sử dụng rộng rãi trong công nghệ sửa chữa. Đặc điểm của phương án này là hàn đắp lên bề mặt chi tiết bị món lớp kim loại và vật liệu đắp. Trong công nghệ hàn đắp có những đặc điểm sau:

- Ưu điểm:

-Chủ yếu dùng đồ hàn hồ quang bằng que hàn, do đó đây là phương pháp khá đơn giản, phương tiện hàn đắp rẻ tiền. Bảo dưỡng thiết bị đơn giản.

-Dễ thực hiện, thao tác đơn giản.

- Nhược điểm:

- Phương án hàn đắp phụ thuộc vào yếu tố, nhất là thành phần hóa học của chi tiết.

- Chi tiết hàn đắp nếu như không đúng kỹ thuật dễ làm cho bị nứt, bị biến dạng. Do đó chi tiết trước khi hàn đắp phải được ủ sau đó tôi ram.

- Độ chính xác của chi tiết hàn đắp không cao

- Các yêu cầu về nhàm bề mặt, hình dáng hình học không cao, nhất là đối với những chi tiết yêu cầu độ chính xác cao thì phương án này không thể đáp ứng được.

- Phương án mạ phun và gia công cơ:

- Phương án mạ phun là phương án phục hồi các chi tiết có tính công nghệ cao. Nó có những ưu khuyết điểm sau:

- Ưu điểm:

-Phương án mạ phun có thể dùng để phục hồi các chi tiết có hình dáng rất phức tạp, những chi tiết có yêu cầu chỉ thuật cao.

- Độ chính xác và yêu cầu của chi tiết sau khi phục hồi đạt được gần như mới.

- Thực hiện phương án này đơn giản.

- Có thể mạ phun trên bề mặt chi tiết những lớp kim loại khác nhau.

- Nhược điểm:

- Thiết bị phức tạp, tốn kém.

- Bảo quản thiết bị phức tạp.

- Giá thành mạ phun cao.

- Mạ phun lớp kim loại dày thì kém bền.

- Khâu chuẩn bị công phu(chi tiết được làm sạch, làm nhám bề mặt..).

c. Phương án mài lại ngõng trục:

- Đầu tiên kiểm tra xem lỗ tâm của trục có cần phải sửa hay không. Khi có các vết xước và lõm. Trươc hết phải sửa lỗ tâm bằng tiên, sau đó nắng thẳng trục.

- Ngõng trục bị mòn nhiều thì phải tiên và mài đến khi kích thước sửa chữa. Cho phép giảm đường kính ngõng trục 5- 10% tùy theo đặc điểm chịu tải trọng của trục. Ví dụ như trục có chịu tải trọng va đập hay không. Trong trường hợp cần phục hồi kích thước ban đầu của ngõng trục, người ta tiện ngõng trục rồi ép hoặc dán bạc sửa chũa vào băng keo epoxit sau đó gia công bạc này bằng tiên hoặc mài.

- phương án chế tạo truc mới:

- Ưu điểm:

- Phương án chế tạo mới ta có thể đạt được tất cả những yêu cầu như mong muốn.

- Gia công mới ta có thể đạt được những yêu cầu về kích thước, độ nhám, các yêu cầu về hình dạng hình học, độ cứng,... Đảm bảo chi tiết làm việc êm.

- Nhược điểm:

- Tốn vật liệu, giá thành đắt.

- Chỉ sử dụng khi chi tiết không còn khả năng sửa chữa.

B-CÁC TIẾN TRÌNH SỬA CHỮA TRỤC THEN HOA THEO NHỮNG PHƯƠNG ÁN ĐÃ NÊU TRÊN:

- Quy trình công nghệ sửa chữa trục theo phương án hàn đắp và gia công cơ:

MỤC LỤC

………… & …………

Nội dung Trang

- Lời nói đầu.............................................................................................. 1

- Nhận xét của giáo viên hướng dẫn.......................................................... 2

- Phần I : Phân tích chức năng làm việc của chi tiết máy.......................... 4

- Phần II: Phân tích đặc điểm hư hỏng biện pháp hạn chế hư hỏng ......... 5

- Phần III: Lựa chọn phương án sửa chữa.................................................. 7

- Phấn IV: Lập quy trình công nghệ sửa chữa............................................ 16

- Phần V : Tính chế độ cắt và chọn chuẩn cho một nguyên công............... 17

- Phần VI: Kết luận.................................................................................... 18

-Tài liệu tham khảo................................................................................... 20