THIẾT KẾ KHUÔN ÉP NHỰA và gia công khuôn cho sản phẩm hai vật liệu

NỘI DUNG ĐỒ ÁN

Thiết kế, gia công khuôn cho sản phẩm hai vật liệu

Đại Học Quốc Gia TP. HCM Cộng Hòa Xã Hội Chủ Nghĩa Việt Nam

TRƯỜNG ĐẠI HỌC BÁCH KHOA Độc Lập – Tự Do – Hạnh Phúc

Khoa: CƠ KHÍ

Bộ môn: CHẾ TẠO MÁY

NHIỆM VỤ LUẬN VĂN TỐT NGHIỆP

HỌ VÀ TÊN : MSSV:

NGÀNH : KỸ THUẬT CHẾ TẠO MÁY LỚP :

1. Đầu đề luận văn: Thiết kế, gia công khuôn cho sản phẩm hai vật liệu

2. Nhiệm vụ (yêu cầu về nội dung và số liệu ban đầu):

1. Tổng quan công nghệ ép phun sản phẩm hai vật liệu.

2. Tìm hiểu về khuôn ép nhựa.

3. Mô hình hóa sản phẩm tuốc nơ vít.

4. Thiết kế khuôn ép nhựa cho sản phẩm.

5. Lập quy trình gia công tấm khuôn dưới 1.

3. Ngày giao nhiệm vụ luận văn:

4. Ngày hoàn thành nhiệm vụ:

5. Họ tên người hướng dẫn: Phần hướng dẫn

Huỳnh Hữu Nghị Toàn phần

Nội dung và yêu cầu LVTN đã được thông qua Bộ môn

Ngày…..tháng…..năm 2014

Chủ nhiệm bộ môn Người hướng dẫn chính

(Ký và ghi rõ họ tên) (Ký và ghi rõ họ tên)

LỜI CẢM ƠN

Trong quá trình học tại trường Đại Học Bách Khoa Thành Phố Hồ Chí Minh, hơn bốn năm qua em đã nhận được sự dạy bảo và giúp đỡ của các quý Thầy Cô.

Sự giúp đỡ của Thầy Cô trong bộ môn Chế Tạo Máy, khoa Cơ Khí. Đặc biệt là sự hướng dẫn tận tình của thầy hướng dẫn Huỳnh Hữu Nghị. Thầy đã giúp em hoàn thành tốt luận văn.

Em xin gữi lòng biết ơn sâu sắc của mình đến:

- Khoa Cơ Khí trường Đại Học Bách Khoa Tp. Hồ Chí Minh.

- Bộ môn Chế Tạo Máy.

- Thầy hướng dẫn Huỳnh Hữu Nghị.

- Các Thầy Cô trong Bộ môn Chế Tạo Máy và các Thầy Cô giảng dạy trong trường.

Em xin chân thành cảm ơn gia đình và sự giúp đỡ của bạn bè trong khoảng thời gian qua đã giúp em rất nhiểu để hoàn thành Luận văn tốt nghiệp này

LỜI NÓI ĐẦU

Với xu thế phát triển của ngành công nghiệp sản xuất hàng tiêu dùng và sản xuất các mặt hành điện điện tử phục vụ, do nhu cầu ngày càng cao cả về chất lượng lẫn tính thẩm mỹ. Sản phẩm nhựa gần như chiếm lĩnh thị trường, nó dần dần thay thế các vật liệu thủ công truyền thống như mây, tre, sành sứ… và cả vật liệu kim loại như nhôm, thép…nhờ vào các đặc tính mà khó có vật liệu nào sánh kịp như nhẹ, dẻo dai, có thể chịu lực va đập nhẹ, không thấp nước, không bị oxy hóa… và quan trọng hơn hết là khả năng tạo hình tốt. Do sản phẩm từ nhựa có mẫu mã phong phú và rất bắt mắt.

Từ nhu cầu thực tế đó, kỹ thuật thiết kế và gia công khuôn cũng phát triển nhanh chóng để có thể đáp ứng nhu cầu thị trường. Hiện nay trên thế giới có rất nhiều phầm mềm thiết kế và gia công khuôn trong đó phải kể đến các phần mềm đã rất quen thuộc trong lĩnh vực thiết kế và gia công khuôn mẫu như: ProEngineering, Cimatron, Unigraphisc, DellCam, CATIA… Các phần mềm như ProEngineering, Cimatron gần như rất quen thuộc với các công ty thiết kế và gia công khuôn mẫu trong nước

Nền kinh tế nước ta đang từng bước hội nhập với nền kinh tế thế giới, việc các công ty nước ngoài đầu tư vào Việt Nam và việc các công ty trong nước mở rộng sản xuất là điều tất yêu, nên nhu cầu về sử dụng phần mền PROENGINEERING trong tương lai là rất lớn. Để năm bắt được nhu cầu đó, trong khuôn khổ cho phép về thời lượng của luận văn tốt nghiệp, em đã nghiên cứu tổng quan về phần mềm PROENGINEERING, về khả năng hỗ trợ thiết kế sản phẩm, khuôn cho sản phẩm và gia công khuôn. Và em đã ứng dụng để thiết kế hoàn chỉnh một bộ khuôn cho sản phẩm cán tuốc nơ vít.

MỤC LỤC

CHƯƠNG 1. TỔNG QUAN NGÀNH SẢN XUẤT NHỰA Ở VIỆT NAM... 1

1.1 Tình hình ngành công nghiệp nhựa. 1

1.1.1 Tình hình ngành công nghiệp nhựa trên thế giới 1

1.2 Tình hình ngành công nghiệp sản xuất khuôn mẫu và xu hướng phát triển. 5

1.2.1 Ngành khuôn mẫu thế giới 5

1.2.2 Ngành khuôn mẫu Việt Nam.. 5

1.2.3 Máy móc và thiết bị công nghệ ngành nhựa. 6

1.3 Hạn chế trong ngành công nghiệp nhựa và khuôn mẫu ở Việt Nam.. 7

CHƯƠNG 2. TỔNG QUAN VỀ CÔNG NGHỆ ÉP PHUN.. 8

2.1 Công nghệ ép phun. 8

2.2 Vật liệu ép phun. 9

2.3 Nhu cầu công nghệ ép sản phẩm nhiều màu, nhiều vật liệu. 11

2.4 Các dạng sản phẩm của công nghệ. 11

2.4.1 Sản phẩm có nhiều màu sắc. 12

2.4.2 Sản phẩm dạng vỏ lõi 12

2.4.3 Sản phẩm có tính liên tục. 13

2.4.4 Sản phẩm gồm vật liệu cứng và mềm.. 13

2.4.5 Hạn chế của công nghệ ép phun sản phẩm nhiều màu. 13

2.5 Các phương pháp ép phun sản phẩm nhiều màu, nhiều vật liệu. 13

2.5.1 Phương pháp đúc nhiều thành phần( Multi – component Molding). 14

2.5.1.1 Đúc hai lần phun ( Bi – Injection Molding). 14

2.5.1.2 Đúc gián đoạn ( Interval marbling). 15

2.5.1.3 Đúc cùng phun ( co – injection molding). 15

2.5.1.4 Đúc liên tục (Sequential Injection). 16

2.5.2 Đúc nhiều lần ( Multi-ShotMolding-MSM ). 17

2.5.2.1 Đúc xoay –Đúc bằng tấm quay (rotary platen multi shot molding). 18

2.5.2.2 Đúc từng giai đoạn – đúc bắn nhiều lần bằng tấm phân độ (Index platen multi shot molding). 19

2.5.2.3 Core toggle. 21

2.5.3 Over molding. 23

2.5.3.1 Insert molding: 24

2.5.3.2 Lost Core. 24

2.6 Nguyên tắc thiết kế vât đúc nhiều vật liệu. 24

2.6.1 Sự bám dính của vật liệu. 24

2.6.2 Đặc tính nóng chảy. 24

2.6.3 Sự co rút 25

2.6.4 Sự cong vênh. 25

2.6.5 Sự lựa chọn vật liệu. 25

2.7 Máy đúc phun. 26

2.7.1 Phân loại máy đúc phun. 26

2.7.2 Nhiệm vụ và đặc trưng quan trọng của các cụm kết cấu. 27

2.7.3 Quá trình đúc phun. 31

2.7.4 Khuôn đúc phun. 34

2.8 Xử lý các khuyết tật trên sản phẩm.. 41

2.8.1 Lỗ khí 41

2.8.2 Sản phẩm bị giòn. 42

2.8.3 Các đốm cháy: 43

2.8.4 Vết rạn nứt 44

2.8.5 Chóc bề mặt 44

2.8.6 Sản phẩm bị hụt 45

2.8.7 Sản phẩm bị đổi màu. 46

2.8.8 Mắt cá: 46

2.8.9 Ba via: 47

2.8.10 Vết dòng chảy: 48

2.8.11 Sản phẩm không được điền đầy hoàn toàn: 49

2.8.12 Vết lõm và lỗ trống (bọng): 50

2.8.13 Sản phẩm bị cong vênh: 51

2.8.14 Những vết bẩn và vết sọc đen: 52

2.8.15 Sự tạo đuôi: 52

2.8.16 Đường hàn hay đường nối: 54

CHƯƠNG 3. THIẾT KẾ KHUÔN CHO SẢN PHẨM CÁN TUỐC NƠ VÍT.. 55

3.1 Giới thiệu sản phẩm. 55

3.1.1 Giới thiệu chung. 55

3.1.2 Các loại tuốc nơ vít. 56

3.1.3 Lựa chọn loại cán tuốc nơ vít để thiết kế. 57

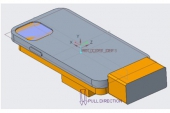

3.2 Thiết kế sản phẩm. 59

3.2.1 Lựa chọn vật liệu. 59

3.2.2 Xây dựng mô hình sản phẩm bằng phần mềm 3D. 61

3.3 Thiết kế khuôn cho mô hình sản phẩm. 64

3.3.1 Quy trình thiết kế khuôn sản phẩm nhựa. 64

3.3.2 Thiết kế lòng khuôn cho sản phẩm. 66

3.3.3 Ứng dụng modul EMX để thiết kế bộ khuôn hoàn chỉnh. 67

3.4 Mô phỏng dòng chảy trong khuôn bằng phần mềm Moldflow. 73

3.4.1 Giới thiệu chung. 73

3.4.2 Các bước thực hiện một bài phân tích trên phần mềm Moldflow.. 73

3.4.3 Mô phỏng quá trình ép phun. 73

3.4.4 Kết quả thu được. 78

CHƯƠNG 4 CHẾ TẠO TẤM KHUÔN DƯỚI. 80

4.1 Dạng sản xuất 80

4.2 Quy trình gia công tấm khuôn. 80

4.3 Thứ tự các nguyên công. 82

4.4 Tính chế độ cắt 83

CHƯƠNG 5 ĐÁNH BÓNG KHUÔN VÀ SỬ DỤNG BẢO QUẢN KHUÔN.. 116

5.1 Kỹ thuật đánh bóng khuôn. 116

5.1.1 Các lý do đánh bóng khuôn. 116

5.1.2 Những yếu tố ảnh hưởng đến kết quả của việc đánh bóng. 116

5.2 Bảo quản khuôn sau khi đánh bóng. 119

KẾT LUẬN.. 120

Tài liệu tham khảo. 121

Phụ lục.122

DANH SÁCH HÌNH VẼ

Hình 1.1 – Cơ cấu sản phẩm từ nhựa......................................................................................... 1

Hình 2.1 – Các dạng sản phẩm................................................................................................. 12

Hình 2.2 – Sản phẩm nhiều 2 loại vật liệu cứng và mềm..................................................... 13

Hình 2.3 – Các phương pháp ép sản phẩm nhựa nhiều màu, nhiều vật liệu...................... 14

Hình 2.4 – Đúc phun hai lần..................................................................................................... 15

Hình 2.5 – Đúc gián đoạn.......................................................................................................... 15

Hình 2.6– Đúc cùng phun......................................................................................................... 16

Hình 2.7 – Đúc mono-sandwich............................................................................................... 17

Hình 2.8– Đúc xoay-đúc bằng khuôn tấm quay.................................................................... 18

Hình 2.9 – Mô tả quá trình đúc xoay....................................................................................... 19

Hình 2.10 – Nguyên lý phương pháp đúc............................................................................... 20

Hình 2.11 – Cấu tạo nguyên lý................................................................................................. 21

Hình 2.12– Phương pháp Core toggle...................................................................................... 22

Hình 2.13 – Nguyên lý............................................................................................................... 23

Hình 2.14– Máy ép phun........................................................................................................... 26

Hình 2.15 – Máy ép phun.......................................................................................................... 27

Hình 2.16 – Cấu tạo máy ép phun............................................................................................ 27

Hình 2.17 – Hệ thống kẹp thủy lực.......................................................................................... 28

Hình 2.18– Quá trình mở khuôn.............................................................................................. 29

Hình 2.19 – Quá trình đóng khuôn.......................................................................................... 29

Hình 2.20– Đồ thị sự dao động nhiệt trong khuôn................................................................ 30

Hình 2.21 – Nhiệt độ khuôn..................................................................................................... 31

Hình 2.22– Quá trình hóa lỏng vật liệu nhựa......................................................................... 31

Hình 2.23 – Khuôn ép nhựa...................................................................................................... 34

Hình 2.24 – Cấu tạo bộ khuôn.................................................................................................. 35

Hình 2.25 – Khuôn ép 2 tấm..................................................................................................... 36

Hình 2.26– Khuôn ép 3 tấm...................................................................................................... 37

Hình 2.27 – Kênh dẫn nóng...................................................................................................... 37

Hình 2.28 – Khuôn nhiều tầng................................................................................................. 38

Hình 2.29 – Lõi mặt bên............................................................................................................ 38

Hình 2.30 – Tác động bằng chốt xiên...................................................................................... 40

Hình 2.31 – Tác động bằng lò xo............................................................................................. 41

Hình 2.32 – Rỗ khí..................................................................................................................... 41

Hình 2.33 – Những nguyên nhân gây rỗ khí........................................................................... 42

Hình 2.34– Sản phẩm bị gãy..................................................................................................... 42

Hình 2.35 – Các đốm cháy........................................................................................................ 43

Hình 2.36 – Hiện tượng kẹt khí................................................................................................ 43

Hình 2.37 – Vết rạn nứt............................................................................................................. 44

Hình 2.38 – Chóc bề mặt........................................................................................................... 44

Hình 2.39 – Sản phẩm bị thiếu hụt.......................................................................................... 45

Hình 2.40 – Sản phẩm bị đổi màu............................................................................................ 46

Hình 2.41– Mắt cá...................................................................................................................... 47

Hình 2.42 – Ba via...................................................................................................................... 47

Hình 2.43– Vết dòng chảy........................................................................................................ 48

Hình 2.44a – Dòng chảy không gây gợn sóng........................................................................ 48

Hình 2.44b – Dòng chảy gây gợn sóng.................................................................................... 48

Hình 2.45– Sản phẩm không được điền đầy........................................................................... 49

Hình 2.46 – Dòng chảy bị hạn chế........................................................................................... 49

Hình 2.47– Dòng nhựa bị nghẽn.............................................................................................. 49

Hình 2.48 – Áp ngược do không khí không thoát ra được................................................... 49

Hình 2.49 – Vết lõm và lỗ trống trên sản phẩm..................................................................... 50

Hình 2.50 – Khoảng đệm........................................................................................................... 51

Hình 2.51– Sản phẩm bị cong vênh......................................................................................... 51

Hình 2.52 – Hai lớp nhựa có nhiệt độ khác nhau.................................................................. 52

Hình 2.53– Các vết bẩn và sọc đen trên bề mặt sản phẩm................................................... 52

Hình 2.54 – Sự tạo đuôi............................................................................................................. 53

Hình 2.55– Miệng phun kiểu gối............................................................................................. 53

Hình 2.56 – Miệng phun kiểu quạt và kiểu băng................................................................... 53

Hình 2.57– Biểu đồ tốc độ ram................................................................................................ 54

Hình 2.58a – Đường nối........................................................................................................... 54

Hình 2.58b – Đường hàn.......................................................................................................... 54

Hình 3.1 – Tuốc nơ vít............................................................................................................... 55

Hình 3.2 – Cán tuốc nơ vít........................................................................................................ 55

Hình 3.3 – Trục và cán.............................................................................................................. 56

Hình 3.4 – Tuốc nơ vít điện...................................................................................................... 56

Hình 3.6– Tuốc nơ vít đa năng................................................................................................. 57

Hình 3.7 – Lựa chọn kiểu dáng................................................................................................ 57

Hình 3.8– Cán tuốc nơ vít nhựa trong..................................................................................... 58

Hình 3.9 – Cấu tạo cán tuốc nơ vít.......................................................................................... 58

Hình 3.10 – Sản phẩm thiết kế................................................................................................. 59

Hình 3.11 – Lõi sản phẩm......................................................................................................... 59

Hình 3.12– Vỏ cao su................................................................................................................ 61

Hình 3.13 – Thiết kế trên sketch.............................................................................................. 62

Hình 3.14– Hình đạt được......................................................................................................... 62

Hình 3.15 – Tạo cánh bám cho chi tiết................................................................................... 62

Hình 3.16 – Tạo lỗ lục giác....................................................................................................... 63

Hình 3.17 – Thiết kế trên sketch.............................................................................................. 63

Hình 3.18– Hình đạt được......................................................................................................... 64

Hình 3.19 – Hình hoàn chỉnh................................................................................................... 64

Hình 3.20– Hình dạng sản phẩm.............................................................................................. 65

Hình 3.21 – Tạo mặt phân khuôn............................................................................................. 66

Hình 3.22– Hình dạng sản phẩm.............................................................................................. 67

Hình 3.23 – Phân khuôn cho sản phẩm................................................................................... 67

Hình 3.24 – Các bước thiết kế trong EMX.............................................................................. 69

Hình 3.25 – Bạc cuốn phun...................................................................................................... 70

Hình 3.26– Vòng định vị........................................................................................................... 70

Hình 3.27 – Bạc dẫn hướng....................................................................................................... 71

Hình 3.28 – Ty đẩy..................................................................................................................... 72

Hình 3.29 – Lắp ty đẩy.............................................................................................................. 73

Hình 3.30 – Nhập mô hình chi tiết........................................................................................... 74

Hình 3.31 – Chia lưới................................................................................................................. 74

Hình 3.32 – Chọn vật liệu......................................................................................................... 74

Hình 3.33 – Tìm cổng phun...................................................................................................... 75

Hình 3.34– Tạo đường nước..................................................................................................... 75

Hình 3.35 – Thiết lập thông số................................................................................................. 75

Hình 3.36 – Thiết lập thông số................................................................................................. 76

Hình 3.37 – Nhiệt độ.................................................................................................................. 76

Hình 3.38 – Chọn máy ép phun................................................................................................ 76

Hình 3.39 – Chia lưới sản phẩm 2............................................................................................ 77

Hình 3.40 – Chọn vật liệu......................................................................................................... 77

Hình 3.41– Phôi tấm khuôn dưới............................................................................................. 77

Hình 4.1 – Phôi tấm khuôn dưới.............................................................................................. 81

Hình 4.2 – Đánh số bề mặt........................................................................................................ 81

Hình 4.3 – Sơ đồ gá đặt khi phay thô phay tinh..................................................................... 83

Hình 4.4 – Sơ đồ gá đặt khi phay thô phay tinh mặt 3.......................................................... 86

Hình 4.5 – Sơ đồ gá đặt khi phay thô phay tinh mặt 4.......................................................... 87

Hình 4.6 – Sơ đồ gá đặt khi phay thô phay tinh mặt 11........................................................ 90

Hình 4.7 – Sơ đồ gá đặt khi phay thô phay tinh mặt 1.......................................................... 91

Hình 4.8 – Sơ đồ gá đặt khi phay thô phay tinh mặt 8.......................................................... 94

Hình 4.9 – Sơ đồ gá đặt khi phay thô phay tinh mặt 2.......................................................... 95

Hình 4.10 – Sơ đồ gá đặt khi phay thô phay tinh mặt 7........................................................ 98

Hình 4.11 – Sơ đồ gá đặt khi khoan lỗ 6................................................................................. 99

Hình 4.12– Sơ đồ gá đặt khi khoan lỗ 19............................................................................. 101

Hình 4.13 – Sơ đồ gá đặt khi khoan lỗ đường nước 20....................................................... 101

Hình 4.14– Sơ đồ gá đặt khi khoan lỗ đường nước 21........................................................ 103

Hình 4.15 – Sơ đồ gá đặt khi khoan lỗ đường nước 22....................................................... 103

Hình4.16 – Sơ đồ gá đặt khi mài mặt 12............................................................................... 105

Hình 34.17 – Sơ đồ gá đặt khi mài mặt 3.............................................................................. 106

Hình 4.18– Sơ đồ gá đặt khi khoan lỗ 9,14,15,16,17,18.................................................... 107

Hình 4.19 – Sơ đồ gá đặt khi phay......................................................................................... 112

DANH SÁCH BẢNG BIỂU

Bảng 4.1 – Trình tự gia công các bề mặt phôi........................................................................ 82

Bảng 4.2 – Thông số chế độ cắt phay mặt 12......................................................................... 85

Bảng 4.3 – Thông số chế độ cắt phay mặt 3........................................................................... 86

Bảng 4.4 – Thông số chế độ cắt phay mặt 4........................................................................... 90

Bảng 4.5 – Thông số chế độ cắt phay mặt 11......................................................................... 91

Bảng 4.6 – Thông số chế độ cắt phay mặt 1........................................................................... 94

Bảng 4.7– Thông số chế độ cắt phay mặt 8............................................................................ 95

Bảng 4.8 – Thông số chế độ cắt phay mặt 2........................................................................... 98

Bảng 4.9– Thông số chế độ cắt phay mặt 7............................................................................ 99

cCHƯƠNG 1. TỔNG QUAN NGÀNH SẢN XUẤT NHỰA Ở VIỆT NAM

1.1Tình hình ngành công nghiệp nhựa

1.1.1 Tình hình ngành công nghiệp nhựa trên thế giới

Tốc độ phát triển ổn định nhờ nhu cầu ngày càng tăng, đặc biệt ở khu vực châu Á:

Ngành nhựa là một trong những ngành tăng trưởng ổn định của thế giới, trung bình 9% trong vòng 50 năm qua. Mặc dù cuộc khủng hoảng kinh tế tác động lớn tới nhiều ngành công nghiệp, ngành nhựa vẫn tăng trưởng 4% trong năm 2011 và 2012. Tăng trưởng của ngành Nhựa Trung Quốc và Ấn Độ đạt hơn 10% và các nước Đông Nam Á với gần 20% năm 2012.

Sự phát triển liên tục và bền vững của ngành Nhựa là do nhu cầu thế giới đang trong giai đoạn tăng cao. Sản lượng nhựa tiêu thụ trên thế giới ước tính đạt 500 triệu tấn năm 2012 với tăng trưởng trung bình 5%/năm (theo BASF). Nhu cầu nhựa bình quân trung bình của thế giới năm 2012 ở mức 40 kg/năm, cao nhất là khu vực Bắc Mỹ và Tây Âu với hơn 100 kg/năm. Dù khó khăn, nhu cầu nhựa không giảm tại 2 thị trường này trong năm 2010 – 2011 và thậm chí tăng mạnh nhất ở khu vực châu Á – khoảng 12-15%.

Hình 1.1 cơ cấu sản phẩm từ nhựa

Nguồn cung phục hồi mạnh trong năm 2013, dần trở lại mức trước khủng hoảng nhưng vẫn chưa đủ cho nhu cầu ngày càng lớn:

Năm 2013, sản lượng nhựa thế giới hồi phục mạnh mẽ lên 400 triệu tấn, cao hơn 32% sản lượng của 2012. Sản lượng thế giới năm 2012 giảm chủ yếu do giá thành sản xuất leo thang và ảnh hưởng của kinh tế suy thoái. Với các gói kích cầu, khuyến khích sản xuất sản lượng nhựa thế giới đã quay trở lại mức tăng trưởng trước khủng hoảng tuy vẫn chưa đáp ứng đủ nhu cầu của thế giới. Cộng thêm với giá nguyên phụ liệu đột biến, giá thành sản phẩm nhựa theo đó cũng tăng tới 25% trong năm 2012.

Khu vực châu Á hiện sản xuất 37% tổng sản lượng nhựa sản xuất toàn cầu, với 15% thuộc về Trung Quốc. Châu Âu và NAFTA theo sát với 24% và 23% tương ứng. Sản lượng sản xuất giảm nhẹ ở hai khu vực này do cạnh tranh lớn với sản phẩm từ châu Á và ảnh hưởng kéo dài của khủng hoảng kinh tế và nợ công châu Âu.

Nguồn cung cấp nguyên liệu vẫn đang thiếu và phụ thuộc lớn vào nguồn năng lượng dầu mỏ, khí ga tự nhiên:

Trung Quốc và Trung Đông đang dần soán ngôi Mỹ và Tây Âu trong cung và cầu hạt nhựa. Năm 2013, nhu cầu tiêu thụ hạt nhựa trên thế giới đạt 380 triệu tấn, tăng 24% kể từ năm 2011. Trong đó, khu vực châu Á chiếm 42% tổng sản lượng tiêu thụ, châu Âu với 23% và Bắc Mỹ 21%. Nhu cầu cho hạt nhựa PE và PP là lớn nhất (29% và 19%). Nhựa PET (8%) là nhóm đang tăng trưởng tốt nhất với 7%/năm. Nguồn cung hạt nhựa PET đã tăng 25% từ năm 2008 nhưng vẫn không đủ cho nhu cầu của phân nhóm này.

Hiện tại, Trung Quốc, Trung Đông và Nga sản xuất và xuất khẩu nguyên liệu nhựa nhiều nhất thế giới. Thị trường Trung Quốc có sức tăng trưởng mạnh nhất. 6 tháng đầu năm 2012, Trung Quốc đã sản xuất 21 triệu tấn hạt nhựa, tăng 23% so với cùng kỳ năm ngoái

Phụ thuộc vào các ngành sản phẩm cuối như thực phẩm, xây dựng, thiết bị điện tử, ô tô:

Ngành nhựa được chia ra thành nhiều phân khúc nhỏ dựa trên sản phẩm như nhựa bao bì, nhựa xây dựng, phụ kiện xe hơi, thiết bị điện tử, … Tăng trưởng của các phân khúc này phụ thuộc lớn vào nhu cầu cho sản phẩm nhựa và tăng trưởng của các ngành sản phẩm cuối.

Khu vực Tây Âu, Bắc Mỹ tuy mức tăng chậm lại nhưng vẫn là những quốc gia tiêu thụ lượng ống nước nhiều nhất. Dự kiến giá trị sản phẩm ống nhựa (tỷ trọng lớn nhất) sẽ tăng 6.6% lên 38.6 tỷ USD trong giai đoạn 2010-2015 tại thị trường Mỹ.

Nhựa tái chế đang ngày càng được các chính phủ khuyến khích và nguồn cung cho mặt hàng này vẫn đang thiếu hụt nhiều:

So với các sản phẩm khác, nhựa tái chế là sản phẩm khá mới mẻ và đang ngày càng được ưa chuộng, đặc biệt là ở các nước phát triển do đặc tính thân thiện với môi trường và mục đích tiết kiệm năng lượng do có thể tái chế nhựa. Sản lượng nhựa tái chế tăng trung bình 11% trong 10 năm qua, là một trong những phân ngành có tăng trưởng ấn tượng nhất trong ngành nhựa thế giới. Tính đến 2011, tỷ lệ nhựa tái chế tại các nước châu Âu như Pháp, Đức chiếm 15-30% và tỷ lệ cao nhất cao nhất tại Anh với 40%. Từ 2008, nguồn cung cho nhựa tái chế đã tăng mạnh nhưng vẫn chưa đủ cho nhu cầu.

Sản phẩm và triển vọng: Các sản phẩm nhựa có thể tái chế hiện nay chủ yếu là sản phẩm của phân ngành bao bì nhựa như các chai nhựa PET, bao bì thực phẩm.... Với mục tiêu 25% số nhựa tiêu thụ sẽ được sản xuất từ nhựa tái chế, thị phần và sản lượng chai nhựa PET sẽ càng tăng.

Xu hướng ngành nhựa thế giới năm 2013:

Các yếu tố quan trọng nhất ảnh hưởng đến xu hướng chung của ngành Nhựa trong năm 2013 và các năm sau đó gồm có: tốc độ hồi phục của nền kinh tế thế giới (đặc biệt là ở châu Á), tăng trưởng của các ngành tiêu thụ sản phẩm nhựa như thực phẩm, xây dựng…, giá dầu và khí gas, chính sách môi trường của chính phủ các nước, và đột biến về kỹ thuật công nghệ (nếu có).

Tăng trưởng kinh tế thế giới dự báo ở mức 4.4% năm 2013 bởi IMF (hơn mức 4.2% năm 2012) và các ngành tiêu thụ sản phẩm nhựa trên thế giới như ngành thực phẩm – 3.5% (IMAP), ngành vật liệu xây dựng - 7%/năm (PwC), ... Thêm vào đó, nhu cầu cho sản phẩm nhựa tăng trung bình 3.8%/năm trong ngành chế biến thực phẩm, 3.1% trong nhựa cho thiết bị điện tử và 6-8% trong ngành xây dựng (US) là yếu tố quan trọng đẩy tăng nhu cầu nhựa thế giới năm 2013. European Plastics ước tính nhu cầu nhựa bình quân của thế giới sẽ tăng trung bình 4%/năm. Theo các chuyên gia, nhu cầu nhựa hiện tăng mạnh nhất ở khu vực châu Á – khoảng 12-15%. Hiện tiêu thụ nhựa trung bình tại khu vực này vào khoảng 25 kg/năm, thấp hơn mức trung bình thế giới nên còn nhiều tiềm năng và dự kiến sẽ đạt 40kg/năm từ nay đến năm 2015. Do đó, tốc độ tăng trưởng của ngành nhựa thế giới từ 2013 trở đi được dự báo sẽ trên mức 4% và cao hơn tăng trưởng trung bình 3% của GDP thế giới. Trong đó, tăng trưởng cao nhất thuộc về châu Á với 5%/năm 2013 (IHS), đặc biệt tiếp tục trên 2 con số tại Trung Quốc và các nước đang phát triển. Như vậy, ngành Nhựa thế giới đang dần vực dậy nhờ sức đẩy của nền kinh tế và nhu cầu nhựa thế giới nói chung, và khu vực châu Á cùng các nước đang phát triển nói riêng.

Nhu cầu và giá thành nguyên liệu sẽ tiếp tục tăng trong năm 2013 trong khi nguồn cung sẽ gặp khó khăn do bất ổn tại Trung Đông. Vì vậy, giá hạt nhựa thế giới sẽ tiếp tục biến động theo xu hướng cao dần dẫn tới tăng giá hạt nhựa và các sản phẩm nhựa trong năm 2013. Trong bối cảnh này, lợi thế sẽ thuộc về các nước chủ động được nguồn nguyên phụ liệu chế tạo và sản xuất hạt nhựa, và có quy mô sản xuất lớn như Trung Quốc, các nước Trung Đông, Ấn Độ…

Nhựa tái chế sẽ có tăng trưởng mạnh và bền vững nhất trong thời gian tới: Thêm vào đó, xu hướng sử dụng và sản xuất nhựa tái chế đang ngày càng phổ biến với sản lượng tăng trung bình 11%/năm và hiện nguồn cung nhựa tái chế vẫn chưa đáp ứng đủ nhu cầu. Nhu cầu tái chế nhựa tăng cao một phần là nhờ chính sách khuyến khích của chính phủ các nước trong quá trình giảm thiểu mức độ ô nhiễm môi trường do sản phẩm nhựa gây ra. Các nước Úc, Ireland, Ý, Nam Phi, Đài Loan, … đã chính thức cấm sử dụng túi nylon. Danh sách sản phẩm nhựa không được lưu dùng của Trung Quốc đã dẫn tới sự sụp đổ của nhà máy sản xuất bao bì nhựa mềm lớn nhất Trung Quốc - Suiping Huaqiang Plastic năm 2008. Và ngày càng nhiều nước đưa ra chính sách khuyến khích sử dụng nhựa tái chế, trong đó có Việt Nam. Xu hướng này mới bắt đầu khoảng 10 năm trở lại đây và đòi hỏi công nghệ mới và phức tạp hơn để sản xuất nhựa tái chế.

1.1.2 Tình hình ngành công nghiệp nhựa việt nam

Theo thống kê của Tổng cục Hải quan, tổng kim ngạch xuất khẩu toàn ngành nhựa năm 2013 đạt gần 3 tỷ USD, tăng 43% so với năm 2012. Trong đó, kim ngạch xuất khẩu sản phẩm nhựa đạt 1,6 tỷ USD, tăng 17,33% so với cùng kỳ năm 2012. Kim ngạch xuất khẩu chất dẻo nguyên liệu đạt 400 triệu USD, tăng 70% về lượng và 67% về kim ngạch.

Nhật Bản, Hoa Kỳ, Đức, Campuchia là 4 thị trường chính của sản phẩm nhựa Việt Nam. Trong đó, Nhật Bản là thị trường nhập khẩu nhiều nhất trong 5 năm gần đây, năm 2012 đạt 362,23 triệu USD, chiếm tỷ trọng 22,7%, tăng 23,32% so với cùng kỳ năm ngoái. Thị trường lớn thứ 2 là Hoa Kỳ đạt 168,37 triệu USD, chiếm 10,55%, tăng 28,94%; tiếp đến Đức 107,83 triệu USD, chiếm 6,76%, tăng 5,55%; Campuchia 107,7 triệu USD, chiếm 6,75%, tăng 31,93% so với cùng kỳ.

Việt Nam có nhiều cơ hội xuất khẩu sản phẩm nhựa: Theo Hiệp hội Nhựa Việt Nam, thời điểm này các doanh nghiệp nhựa nước ta đang có cơ hội, ưu thế để xuất khẩu sản phẩm nhựa vào các thị trường khó tính vì hàng Trung Quốc đang bị các nước tẩy chay sau hàng loạt thông tin chủng loại nhựa của nước này có chứa chất độc hại. Ngày nay, nhiều siêu thị ở Mỹ, Châu Âu đã bày bán sản phẩm nhựa của Việt Nam sản xuất, trong khi một năm trước, đa số là hàng Trung Quốc. Thị trường Campuchia 10 năm trước bị hàng nhựa của Thái Lan chiếm lĩnh này hàng Việt Nam cũng đã đẩy lùi sản phẩm của người Thái.

Ngoài ra, các thị trường nhập khẩu các sản phẩm bao bì, đồ gia dụng của Việt Nam lớn là các thị trường Nhật Bản, Mỹ, Đức…Hiện nay, xu hướng chuyển đơn hàng từ Trung Quốc sang Việt Nam của các nhà nhập khẩu Nhật đang tăng mạnh.

Ngành nhựa Việt Nam đang hướng tới trở thành ngành công nghiệp tiên tiến, sản xuất những sản phẩm chất lượng cao, đa dạng về chủng loại, mẫu mã, có tính cạnh tranh cao, thân thiện với môi trường, đáp ứng phần lớn nhu cầu trong nước, có khả năng xuất khẩu những sản phẩm có giá trị gia tăng cao với sản lượng ngày càng lớn. Trong quy hoạch ngành nhựa đến năm 2020 cũng tính đến chuyển dịch cơ cấu nhóm sản phẩm nhựa theo hướng giảm tỷ trọng các nhóm sản phẩm nhựa bao bì và nhựa gia dụng, tăng dần tỷ trọng nhóm nhựa vật liệu xây dựng và kỹ thuật.

Ngành nhựa đang được khuyến khích sử dụng và sản xuất nhựa tái sinh, quy định những sản phẩm nhựa nào đã qua sử dụng, đươc tái sinh, cập nhật những thành tựu của thế giới về các loại vật liệu có khả năng tự phân hủy, các loại nhựa sinh học, nhằm hạn chế tối đa ô nhiễm môi trường như các loại bao bì trên cơ sở tinh bột hoặc màng từ polyninylacol.

Hiện nay, nhu cầu sản phẩm nhựa trên toàn thế giới đang tăng mạnh, đặc biệt là thị trường Đông Nam Á, dự kiến đạt 100 tỷ USD mỗi năm. Để nắm bắt được cơ hội này, ngành nhựa trong nước phải cải tiến tốt hơn nữa để cạnh tranh được các sản phẩm nhựa từ Trung Quốc và Ấn Độ. Tại thị trường Châu Âu, nhu cầu sản phẩm nhựa của Việt Nam, đặc biệt là ống dẫn luôn ở mức cao. Ước tính khối này sẽ tiêu thụ 275 triệu USD trong năm nay cho các sản phẩm nhựa, tăng 36.5% so với năm ngoái.

Dự báo năm 2013 kim ngạch xuất khẩu của ngành nhựa sẽ có mức tăng trưởng trung bình từ 11-13,5% so với năm 2012, đạt 2,2 tỷ USD. Ngành nhựa Việt Nam đang hướng tới trở thành ngành công nghiệp tiên tiến, sản xuất những sản phẩm chất lượng cao, đa dạng về chủng loại, mẫu mã, có tính cạnh tranh cao, thân thiện với môi trường, đáp ứng phần lớn nhu cầu trong nước, có khả năng xuất khẩu những sản phẩm có giá trị gia tăng cao với sản lượng ngày càng lớn.

Trong quy hoạch đến năm 2020, ngành nhựa đã tính đến việc chuyển dịch cơ cấu nhóm sản phẩm nhựa theo hướng giảm tỷ trọng các nhóm sản phẩm nhựa bao bì và nhựa gia dụng, tăng dần tỷ trọng nhóm nhựa vật liệu xây dựng và kỹ thuật.

1.2Tình hình ngành công nghiệp sản xuất khuôn mẫu và xu hướng phát triển

1.2.1 Ngành khuôn mẫu thế giới

Cuộc cách mạng về máy tính điện tử đã có tác động lớn vào nền sản xuất công nghiệp.Đặc biệt là trong ngành chế tạo khuôn mẫu hiện đại,công nghệ thông tin được ứng dụng rộng rãi để nhanh chóng chuyển đổi các quá trình sản xuất truyền thống sang sản xuất công nghệ cao (CNC);nhờ đó các giai đoạn thiết kế và chế tạo khuôn từng bước được tự động hóa.(CAD/CAM-trong đó: CAD là thiết kế với sự trợ giúp của máy tính điện tử;CAM là sản xuất dưới sự trợ giúp của máy tính điện tử,còn gọi là gia công điều khiển số).

Các nước có nền công nghiệp tiên tiến như:Nhật Bản,Hàn Quốc,Đài Loan….đã hình thành mô hình liên kết tổ hợp,để sản xuất khuôn mẫu chất lượng cao cho từng lĩnh vực công nghiệp khác nhau:

- Chuyên thiết kế chế tạo khuôn nhựa,khuôn dập nguội,khuôn dập nóng,khuôn lực,khuôn ép chảy,khuôn dập tự động…

- Chuyên chế tạo các cụm chi tiết tiêu chuẩn,phục vụ chế tạo khuôn mẫu,các bộ đế khuôn tiêu chuẩn,các khối khuôn tiêu chuẩn,trụ dẫn hướng,lò xo,cao xu,các loại cơ cấu cấp phôi tự động…

- Chuyên thực hiện các dịch vụ nhiệt luyện cho các công ty chế tạo khuôn.

- Chuyên cung cấp các loại dụng cụ cắt gọt để gia công khuôn mẫu

- Chuyên cung cấp các phần mềm chuyên dụng CAD/CAM: cimatron, pro/E, Catia…

- Chuyên thực hiện các dịch vụ đo lường kiểm tra chất lượng khuôn….

Những mô hình trên chính là mô hình liên kết mở,giúp các doang nghiệp có điều kiện đầu tư chuyên sâu vào từng lĩnh vực với việc ứng dụng CNC,theo hướng tự động hóa quá trình sản xuất,nhằm nâng cao chất lượng sản phẩm và phát huy tối đa năng lực thiết bị của mình.điển hình là mô hình công nghiệp sản xuất khuôn mẫu của Đài Loan.năm 2012 Đài Loan đã xuất khẩu khuôn mẫu đi các nước: Trung Quốc,Mỹ,Indonexia,Thái lan,Việt Nam…với tổng trị giá lên đến 19.311.271.000 đài tệ,tương đương 48.726 tấn khuôn mẫu.khuôn mẫu Đài Loan được đánh giá đạt tiêu chuẩn quốc tế về khuôn mẫu nhưng giá thành chỉ bằng 50% so với sản xuất trong nước hoặc nhập khẩu từ các nước khác,do giá thành nguyên vật liệu rẻ,giá nhân công rẻ và biết ứng dụng những công nghệ mới và tự động hóa quá trình sản xuất khuôn mẫu.

1.2.2 Ngành khuôn mẫu Việt Nam

- Hạn chế về năng lực thiết kế và chế tạo, các doanh nghiệp hiện mới chỉ đáp ứng được một phần sản xuất khuôn mẫu phục vụ cho chế tạo các sản phẩm cơ khí tiêu dùng và một phần cho các công ty liên doanh nước ngoài. Với những sản phẩm có yêu cầu kỹ thuật cao (máy giặt, tủ lạnh, điều hoà, ô tô, xe máy…) hầu hết phải nhập bán thành phẩm hoặc nhập khuôn từ nước ngoài vào sản xuất.

- Các doanh nghiệp sản xuất khuôn mẫu trong nước hiện đa phần hoạt động ở tình trạng tự khép kín, chưa có sự phối hợp, liên kết với nhau để đi vào thiết kế và sản xuất chuyên sâu vào một hoặc một số mặt hàng cùng chủng loại; trang thiết bị ở hầu hết các cơ sở thuộc trình độ công nghệ thấp; hoặc có nơi đã đầu tư trang thiết bị công nghệ cao, nhưng sự đầu tư lại trùng lặp do chưa có sự hợp tác giữa các doanh nghiệp trong sản xuất.

- Nguồn nhân lực thiết kế, chế tạo và chuyển giao công nghệ bị phân tán. Cũng do sản xuất nhỏ lẻ nên ngay cả việc nhập thép hợp kim làm khuôn mẫu cũng phải nhập khẩu với giá thành cao. Những điều này giải thích vì sao chi phí sản xuất khuôn mẫu của các doanh nghiệp Việt Nam luôn lớn, dẫn đến hiệu quả sản xuất bị hạn chế.

- Như vậy.Vấn đề đặt ra cho các cơ quan quản lý Nhà nước là: cần phải tiến hành công tác quy hoạch để định hướng phát triển CN SXKM (Công nghiệp sản xuất khuôn mẫu); thực hiện công tác tổ chức, điều phối, hợp tác, liên kết sản xuất giữa các cơ sở ra sao, nhằm đầu tư và phát triển CNSXKM đạt hiệu quả tối đa.

Kinh nghiệm của Đài Loan – một quốc gia có ngành CNSXKM phát triển cho thấy, họ luôn cập nhật và ứng dụng những CN vật liệu mới và CN tự động hoá vào quá trình sản xuất. Một điểm quan trọng nữa là: sự liên kết chặt chẽ trong sản xuất giữa các doanh nghiệp thuộc ngành CNKM. Hiệp hội Khuôn mẫu Đài Loan (TMDIA) đã tập hợp, liên kết hơn 600 Cty; đã hình thành các trung tâm thiết kế, các tổ hợp chế tạo khuôn mẫu cho từng lĩnh vực công nghiệp, như đã nói ở trên. Đây chính là sự phân công và hợp tác lao động ở mức độ cao; giúp các doanh nghiệp có điều kiện đầu tư chuyên sâu vào từng lĩnh vực với việc ứng dụng CNC, theo hướng tự động hoá quá trình sản xuất. Nhờ đó, họ có điều kiện phát huy tối đa năng lực thiết bị của mình, nâng cao năng suất và chất lượng sản phẩm; tập trung đầu tư đổi mới thiết bị công nghệ. Cũng chính nhờ sự tập hợp, liên kết này mà các doanh nghiệp tránh được tình trạng đầu tư trùng lặp và giảm tối đa chi phí khấu hao thiết bị trong giá thành sản phẩm khuôn mẫu. Điều này thể hiện rõ ở chất lượng và giá thành sản phẩm của Đài Loan trên thị trường khuôn mẫu.

1.2.3 Máy móc và thiết bị công nghệ ngành nhựa

1.2.3.1 Máy móc và thiết bị

- Hơn 85% máy móc và thiết bị ngành nhựa là phải nhập từ nước ngoài. Theo số liệu thống kê năm 2008 cả nước có hơn 7000 máy móc thiết bị phục vụ ngành nhựa nao gồm 4000 máy ép,2000 máy thổi và hàng trăm profile các loại.giá máy móc nhập khẩu qua cảng thành phố Hồ Chí Minh là hơn 26 triệu USD.máy móc thiết bị được nhập từ các nước châu Á như Nhật Bản,Trung Quốc,Đài Loan….và có hầu hết các công nghệ sản xuất hiện đại.tiêu biểu như công nghệ sản xuất vi mạch điện tử bằng nhựa,DVD,CD,chai 4 lớp,chai PET… hiện nay năng lực sản xuất khuôn mẫu cho các sản phẩm cơ khí và tiêu dùng chỉ đáp ứng một phần rất nhỏ nhu cầu trong nước.

Theo quy hoạch ngành nhựa năm 2010 và tầm nhìn năm 2020 ngành cơ khí chê tạo thiết bị máy móc khuôn mẫu dự kiến sẽ đầu tư xây dựng 20 nhà máy công suất 4000 bộ khuôn/năm.10 nhà máy chế tạo máy móc chuyên ngành theo công nghệ hiện đại giai đoạn 2008-2014 nhằm đáp ứng nhu cầu của các doanh nghiệp.đông thời tăng cường ứng dụng công nghệ thông tin và các phần mềm vào tròn sản xuất khuôn mẫu để thiết kế và chế tạo.

1.2.3.2 Công Nghệ ngành nhựa

Các công nghệ chủ yếu được sử dụng chủ yếu trong ngành nhựa:

- Công nghệ ép phun (Injection Technology): là công nghệ truyền thống sản xuất nhựa,công nghệ này phục vụ cho các ngành công nghiệp điện tử,điện dân dụng,sản xuất xe hơi và cao hơn nữa là công nghệ sản xuất vi mạch điện tử.

- Công nghệ đùn thổi (Blowing injection technology): là công nghệ thổi màng sản xuất các loại bao bì từ màng dùng cho công nghệ thổi túi và màng (cán màng PVC) ngành thổi bao bì dạng chai nhựa tiên tiến như PEN,thùng phuya..đều phát triển từ công nghệ đùn thổi.

- Công nghệ đẩy liên tục (profile): cải tiến từ công nghệ đùn thổi truyền thống,do nhu cầu của xã hội ở các nhóm hàng sản phẩm nhựa dạng ống PVC thoát nước đến PE cấp nước cao cấp là các sản phẩm phức hợp nhựa,cáp quang…hay là các sản phẩm vật liệu xây dựng,gia công thành các khung của PVC, tấm trần,vách ngăn…

- Công nghệ chế biến cao su nhựa: là công nghệ ép sử dụng phổ biến trong ngành chế biến cao su và các công nghệ éo phun sử dụng cùng lúc cho 2 loại nhiên liệu nhựa và cao su.đây là ngành có sức hút lớn,công nghệ gia công dép nhựa gắn liền với công nghệ này.

- Các công nghệ khác: Composite,Melamine,công nghệ EVA,PU,EPS.và công nghệ phụ.

1.3Hạn chế trong ngành công nghiệp nhựa và khuôn mẫu ở Việt Nam

- Thiếu vốn.

Khối doanh nghiệp tư nhân chiếm đến 85% nhưng lại thiếu về vốn.80% là doanh nghiệp vừa và nhỏ.và ngành nhựa cũng chỉ ở giai đoạn gia công sản phẩm,chưa có giá trị gia tăng cao để cung cấp cho các ngành công nghiệp như điện tử,tự động hóa,đồ chơi trẻ em.

- Hạn chế về nguồn nguyên liệu:

Hàng năm ngành nhựa phải nhập khẩu phần lớn nguyên liệu với mức từ 1,6-2 triệu tấn nguyên liệu chưa kể hàng trăm loại hàng hóa phụ trợ khác,các doanh nghiệp tron nước cũng chỉ cung cấp chưa tới 10% nguồn nguyên liệu cho thị trường.Nguyên liệu nhựa nhập chủ yếu từ các nước như Thái Lan,Đài Loan,Hàn Quốc,Singapo..và giá cả nguyên liệu tăng giảm thất thường nên rủi ro trong việc nhập khẩu nguyên liệu rất cao.

- Hạn chế về nguồn nhân lực:

- Lao động ngành nhựa chiếm khoảng 4-6% lao động toàn ngành công nghiệp

- Việc đào tạo nguồn nhân lực gặp nhiều khó khăn

- Khảo sát 905 doanh nghiệp sản xuất có hơn 9000 lao động trong đó tỉ lệ chưa qua đào tạo của khối lao động chiếm hơn 70%,cao gấp 7 lần so với ngành công nghiệp nói chung

CHƯƠNG 2. TỔNG QUAN VỀ CÔNG NGHỆ ÉP PHUN

Công nghệ ép phun là phương pháp chế tạo sản phẩm từ một loại vật liệu phi kim loại: chất dẻo. Nó đóng vai trò như bộ phận chính trong nền công nghiệp nhựa toàn thế giới, chiếm tỷ trọng 32% sản phẩm nhựa sản xuất ra hàng năm (chỉ đứng sau công nghệ đùn với tỷ trọng 36%). Chương này giới thiệu tổng quan về chất dẻo, các phương pháp gia công chất dẻo rồi tập trung vào công nghệ ép phun.

2.1Công nghệ ép phun

Công nghệ ép phun (hay đúc phun) là phương pháp tạo hình sản phẩm nhựa trong lòng khuôn dưới áp suất cao. Nhựa được hóa lỏng rồi được phun vào khuôn nhờ piston hay trục vít. Sau khi điền đầy khoang khuôn, nhựa bắt đầu đông đặc lại cho tới nhiệt độ nhất định thì được đẩy ra ngoài.

Quá trình ép phun là phương pháp phổ biến nhất cho quá trình tạo các sản phẩm bằng vật liệu chất dẻo.

Các sản phẩm sử dụng công nghệ này phổ biến là điện, sản phẩm gia dụng và công nghiệp ô tô

“ Ép phun là quá trình mà vật liệu nhựa nhiệt dẻo được gia nhiệt cho đến khi ở trạng thái lỏng, sau đó được ép vào lòng khuôn với áp suất cao tại đó sản phẩm được làm nguội và được lấy ra khỏi khuôn.”

Khuôn có thể có nhiều lòng khuôn và như vậy sau một chu kỳ có nhiều sản phẩm được tạo ra.

Khả năng công nghệ:

- Tương tự giống như bể nóng của đúc kim Lọai

- Vật liệu dạng hạt, bột được cấp vào xi lanh gia nhiệt sau đó được ép vào khuôn bằng xy lanh thủy lực hoặc hệ thống trục vít quay

- Áp suất từ 70-200 MPa (10-30 Kpsi)

- Khuôn nguội cho nhựa nhiệt dẻo. Khuôn được gia nhiệt dùng cho nhựa nhiệt rắn

- Sản phẩm có hình dáng phức tạp và độ chính xác kích thước cao

- Có thể dùng chi tiết kim loại làm inserts, nhiều vật liệu/ nhiều mầu , có thể in nhãn sau quá trình hay khi lắp ráp.

2.2 Vật liệu ép phun

Vật liệu sử dụng trong công nghệ ép phun thường ở dạng hạt. Phương pháp ép sử dụng để gia công cho cả chất nhiệt dẻo cũng như nhiệt cứng. Chất nhiệt dẻo được gia công ở dạng nguyên hoặc pha màu, pha thêm phụ gia hoặc tạo thành xốp. Chất nhiệt cứng dưới tác dụng của nhiệt mềm ra, sau đó tạo cấu trúc lưới chuyển sang trạng thái hoà tan, không nóng chảy. Hầu hết lý thuyết về gia công ép phun sử dụng cho gia công nhựa nhiệt dẻo, tỷ trọng nhựa nhiệt dẻo bằng cách phương pháp ép phun chiếm tới 90%.

Phương pháp ép có lợi về mặt kinh tế khi sử dụng nó để sản xuất các sản phẩm định hình với số lượng lớn. Nhiệt độ gia công khoảng . Trong khoảng nhiệt độ này các chất dẻo ở trạng thái rắn chuyển sang trạng thái nóng chảy thuận tiện cho việc gia công áp lực.

Sản phẩm vật ép phải có chiều dày không khác nhau nhiều, không có góc nhọn và phải có góc nghiêng để dễ đẩy.

Dưới đây là một số loại nhựa thông dụng chuyên dùng để đúc sản phẩm kèm theo điều kiện ép:

- ABS (Acrylonitrile-Butadieneо-Styrene):

Sản phẩm ứng dụng: các thiết bị trong xe ô tô, tủ lạnh, dụng cụ nhỏ trong gia đình…

Điều kiện đúc phun

|

Sấy khô |

ABS là chất hút ẩm nên cần sấy khô trước khi đúc với nhiệt đô 80 - 90˚C trong ít nhất 2 giờ. |

|

Nhiệt độ chảy dẻo |

200 - 280˚C; giá trị thường dùng: 230˚C |

|

Nhiệt độ khuôn |

25 - 80˚C |

|

Áp suất ép |

50 - 100 MPa |

|

Tốc độ phun |

Từ vừa đến cao |

b. HDPE (High Density Polyethylene)

Sản phẩm ứng dụng: Các hộp chứa trong tủ lạnh, đồ làm bếp, …

Điều kiện ép phun

|

Sấy khô |

Thường không cần thiết nếu bảo quản cẩn thận |

|

Nhiệt độ chảy dẻo |

180 - 280˚C; 200 - 250˚C cho vật liệu phân tử lượng lớn |

|

Nhiệt độ khuôn |

20 - 95 ˚C (nhiệt độ cao cho thành dày tới 6 mm; nhiệt độ thấp cho thành dày hơn 6 mm.)Hệ thống làm nguội nên đồng đều để tránh co nhiệt không đồng đều. |

|

Áp suất ép |

70 - 105 MPa |

|

Tốc độ phun |

Tốc độ phun yêu cầu cao |

c. LDPE (Low Density Polyethylene)

Sản phẩm ứng dụng: Cửa van, bát , phễu, ống nối.

Điều kiện ép phun

|

Sấy khô |

Thường không cần thiết |

|

Nhiệt độ chảy dẻo |

180 - 280˚C |

|

Nhiệt độ khuôn |

20 - 70˚C |

|

Áp suất ép |

Tới 150 MPa |

|

Tốc độ phun |

Cao |

d. PC (Polycarbonate)

Sản phẩm ứng dụng: Trang thiết bị điện và các phụ tùng.

Điều kiện ép phun:

|

Sấy khô |

PC là chất hút ẩm nên cần sấy khô trước khi đúc với nhiệt độ 100- 120˚C trong 3 đến 4 giờ. |

|

Nhiệt độ chảy dẻo |

260 - 340˚C |

|

Nhiệt độ khuôn |

70 - 120˚C |

|

Áp suất ép |

Cao đến mức có thể |

|

Tốc độ phun |

Tốc độ phun thấp với miệng phun dạng cạnh và nhỏ; tốc độ phun cao với các loại miệng phun khác. |

e. PP (Polypropylene)

Sản phẩm ứng dụng: Các thiết bị trong ô tô (quạt gió, bảng điều khiển), các sản phẩm tiêu dùng…

Điều kiện ép phun:

|

Sấy khô |

Thường không cần thiết nếu bảo quản cẩn thận |

|

Nhiệt độ chảy dẻo |

220 - 280˚C; không được vượt quá 280˚C |

|

Nhiệt độ khuôn |

20 - 80˚C |

|

Áp suất ép |

Nhỏ hơn 180 MPa |

|

Tốc độ phun |

Từ vừa đến cao |

f. PVC(Polyvinyl Chloride)

Sản phẩm ứng dụng: Ống dẫn nước, thiết bị trong máy công nghiệp, các hộp điện

Điều kiện ép phun:

|

Sấy khô |

Không cần thiết vì PVC hút rất ít nước |

|

Nhiệt độ chảy dẻo |

200 - 280˚C; giá trị thường dùng: 230˚C |

|

Nhiệt độ khuôn |

25 - 80˚C |

|

Áp suất ép |

50 - 100 MPa |

|

Tốc độ phun |

Từ vừa đến cao |

2.3Nhu cầu công nghệ ép sản phẩm nhiều màu, nhiều vật liệu.

Trong vài năm gần đây, công nghệ ép phun cho sản phẩm nhiều màu, nhiều loại vật liệu phát triển rất nhanh và mạnh. Đặc điểm nổi bật của công nghệ này là giúp làm ra các sản phẩm yêu cầu có nhiều thành phần, nhiều loại vật liệu, nhiều màu. Với các công nghệ khác nhau, sự kết hợp giữa nhựa và vật liệu đem lại nhiều ứng dụng mới trong lĩnh vực điện tử và ngành công nghiệp thể thao, trên đây là một vài ví dụ về sản phẩm nhựa nhiều màu.

Công nghệ ép chun cho sản phẩm nhiều màu phức tạp hơn nhiều sơ với công nghệ ép phun truyền thống. Các công cụ phần mềm thiết kế khuôn hiện nay hầu như không trợ giúp cho công việc thiết kế khuôn cho sản phẩm nhiều màu. Vì vậy, công việc thiết kế khuôn cho sản phẩm nhiều màu rất phức tạp và tốn thời gian.

Hầu hết các phương pháp ép phun cho sản phẩm nhựa nhiều màu đều cố gắng hướng tới các điều kiện sau:

- Thời gian chu kỳ ngắn hơn;

- Sự điều chỉnh máy đơn giản và nhanh hơn so với việc kết hợp máy ép phun truyền thống;

- Quá trình hoạt động đơn giản;

- Lắp ráp dễ dàng;

- Chất lượng sản phẩm tăng;

- Máy chiếm ít diện tích nền xưởng hơn;

- Giá thành sản phẩm giảm.

2.4 Các dạng sản phẩm của công nghệ

Công nghệ ép phun cho sản phẩm nhiều màu ngày càng phổ biến trong các ngành công nghiệp vì sản phẩm được làm từ nhiều loại vật liệu có nhiều tính chất vượt trội so với các sản phẩm của phương pháp ép phun truyền thống. Chính những lợi ích đặc trưng của công nghệ ép phun sản phẩm nhiều màu đã thuyết phục các nhà sản xuất đầu tư công nghệ này để sản xuất các sản phẩm nhiều vật liệu, nhiều màu. Trên thực tế, các sản phẩm mà các bộ phận của nó được sản xuất bằng phương pháp truyền thống sau đó lắp ghép lại với nhau dần được thay thế bằng công nghệ ép phun sản phẩm nhiều màu, nhiều vật liệu để tạo ra sản phẩm có những tính chất tương tự hoặc vượt trội hơn về hình dáng, giá thành.

Hình 2.1: Các dạng sản phẩm

Lợi ích của công nghệ ép phun sản phẩm nhiều màu được trình bày dưới đây:

2.4.1Sản phẩm có nhiều màu sắc

Công nghệ ép phun sản phẩm nhiều màu có thể tạo ra sản phẩm có tính chất liên tục với các sản phẩm có nhiều màu sắc khác nhau. Điều này tạo cho sản phẩm có tính thẩm mỹ vượt trội so với sản phẩm sơn các màu sắc khác nhau lên bề mặt.

2.4.2Sản phẩm dạng vỏ lõi

Có lẽ hiện nay ứng dụng phổ biến nhất của khuôn cho sản phẩm nhiều mày, nhiều vật liệu là sản xuất ra các sản phẩm dạng vỏ lõi.

Ích lợi chính của sản phẩm dạng vỏ lõi: được bảo vệ bằng cách ly với môi trường bên ngoài nhờ lớp vỏ.

Điều này cho phép lõi được làm bằng vật liệu không bền và rẻ tiền. Có thể sử dụng vật liệu tái chế cho phần lõi. Điều này cho ta tiết kiệm và giảm giá thành sản phẩm.

2.4.3Sản phẩm có tính liên tục

Một lợi ích quan trọng khác của công nghệ ép phun sản phẩm nhiều màu, nhiều vật liệu đó là khả năng tạo ra các sản phẩm có tính liên tục. Điều này có nghĩa là một số công đoạn được bỏ qua như công đoạn tạo từng bộ phận, công đoạn lắp ráp các bộ phận lại với nhau. Điều này giúp chi phí thấp hơn, đồng thời nâng cao tính thẩm mỹ của sản phẩm.

2.4.4Sản phẩm gồm vật liệu cứng và mềm

Lợi ích cuối cùng của công nghệ ép phun sản phẩm nhiều màu là cho phép các sản phẩm được tạo thành từ các vật liệu nhựa cứng kết hợp với vật liệu mềm dẻo có tính chất như cao su. Phần vật liệu cứng dùng ở các vị trí đòi hỏi tính liên tục, cứng và bền, còn vật liệu mềm dẻo dùng ở các vị trí đòi hỏi có tính thẩm mỹ, nâng cao khả năng cắm chắc của sản phẩm, giảm độ rung và giảm độ mỏi của tay. Kết quả là tăng độ bền cũng như tiện khi sử dụng của sản phẩm

Hình 2.2: sản phẩm nhiều 2 loại vật liệu cứng và mềm

2.4.5Hạn chế của công nghệ ép phun sản phẩm nhiều màu

Dụng cụ và thiết bị dùng cho sản phẩm phun nhiều màu đắt tiền hơn rất nhiều so với công cụ và thiết bị dùng cho công nghệ ép phun truyền thống. Từ đó làm tăng vốn đầu tư ban đầu, làm cho các doanh nghiệp có phần rụt rè vậy phải cân nhắc kỹ trước khi đầu tư cho công nghệ này.

Công nghệ này còn non trẻ so với công nghệ ép phun truyền thống. Vì vây nó chưa được hoàn thiện và quy trình của nó chưa được tìm hiểu một cách kỹ lưỡng so với công nghệ ép phun truyền thống. Đây cũng là nguyên nhân mà các doanh nghiệp còn do dự khi chọn công nghệ này. Hơn nữa khi chọn phương pháp này kéo theo các yêu cầu cao hơn với thợ đứng máy, kỹ sư thiết kế sản phẩm, kỹ sư sản xuất.

2.5 Các phương pháp ép phun sản phẩm nhiều màu, nhiều vật liệu

Sản phẩm nhiều vật liệu được làm thông qua vài kỹ thuật phun tạo hình đặc biệt. Các lớp vật liệu hỗn hợp polymer khác nhau được gia nhiệt đến nhiệt độ nóng chảy của chúng, sau đó được lần lượt phun vào một lòng khuôn hoặc nhiều lòng khuôn. Polymer nóng chảy sau đó hóa rắn thành các hình dạng mong muốn từ hình dạng của các lòng khuôn mà chúng nằm trong đó. Sau đây là cây sơ đồ biểu thị các phương pháp đúc sản phẩm nhiều vật liệu.

Hình 2.3: Các phương pháp ép sản phẩm nhựa nhiều màu, nhiều vật liệu.

2.5.1Phương pháp đúc nhiều thành phần( Multi – component Molding)

Sản phẩm đúc nhiều thành phần đơn giản bao gồm đồng thời hai vật liệu trong khuôn thông qua cùng một vòi phun hoặc các vòi phun tách biệt. Có vài sự thay đổi của khái niệm này, với các loại phổ biến nhất là đúc cùng phun, đúc hai lớp, đúc hai lần phun, và đúc cách quãng. Tất cả được thảo luận bên dưới.

2.5.1.1Đúc hai lần phun ( Bi – Injection Molding)

Là một quá trình mà hai loại nhựa khác nhau được phun vào đồng thời các vị trí khác nhau trong cùng một khuôn. Khi các dòng vật liệu vào trong khuôn, chúng gặp nhau tại các bề mặt tiếp xúc và diễn ra sự trùng hợp. Đúc hai lần phun thì đơn giản và chỉ được sử dụng để sản xuất các chi tiết đơn giản và có dung sai thấp. Các mặt tiếp xúc được tạo ra khi các dòng nhựa riêng biệt gặp nhau thường là các mặt phẳng đơn giản.

Hình 2.4 Đúc phun hai lần.

2.5.1.2Đúc gián đoạn ( Interval marbling)

Là phương pháp đơn giản nhất và bị giới hạn bởi các quy trình đúc nhiều thành phần. Đúc gián đoạn thì được xem như “marbling” bởi vì nó phun không liên tục hai vật liệu vào trong khuôn thông qua cùng một vòi phun và kết quả chi tiết có hai màu giống như đá hoa. Sự khác giữa các chi tiết có màu giống như màu đá hoa và các chi tiết đơn vật liệu đó là về hình dáng thẩm mỹ của chúng. Không có một bề mặt phân cách thật sự nào giữa các vật liệu riêng biệt.

Hình 2.5: Đúc gián đoạn.

2.5.1.3Đúc cùng phun ( co – injection molding)

Là phương pháp phổ biến nhất và có lẽ hữu ích nhất của quá trình đúc nhiều thành phần. Nó bao gồm quá trình phun hai dòng nhựa được kiểm soát thông qua cùng một đầu phun vào trong lòng khuôn để tạo các chi tiết với sự bố trí vỏ/ lõi. Đúc cùng phun thì dùng đặc tính lỏng của polymer gọi là “ dòng phun” ( fountain flow) để giữ cho vật liệu lớp lõi ở bên trong vật liệu lớp vỏ khi chúng chảy và lần lượt đông cứng lại trong khuôn.

Hình 2.8 chỉ ra sơ đồ của hai máy cùng phun ( co – injectinon machine). Nó khá giống một cái máy đúc phun một vật liệu, ngoại trừ hai ống được nối với một đường dẫn vào đầu phun. Các ống A và B thì chụ trách nhiệm cho việc phun vật liệu của vỏ và lõi. Thêm vào đó có một hệ thống van để điều khiển vật liệu được phép đi vào lòng khuôn.

Hình 2.6: Đúc cùng phun (gồm 4 hình nhỏ)

Hình minh họa một trình tự phu đòng thời A- B- A để sản xuất một sản phẩm sắp xếp vỏ/ lõi đơn giản. Quá trình như bên dưới:

Bước 1: ( H1) ngõ vào A mở thì ngõ vào B đóng. Điều này cho phép vật liệu vỏ được phun vào, điền đầy một phần của lòng khuôn.

Bước 2: ( H2) ngõ vào A thì được đóng trong khi ngõ vào B được mở. Điều này cho phép dòng vật liệu được phun vào trong lòng khuôn thấu suốt lớp vỏ ban đầu. hai vật liệu này không trộn lẫn và lõi không đâm thủng là bởi vì dòng chảy tầng.

Bước 3: ( H3) Vật liệu vỏ lại được phun thêm như bước 1. Điều này đảm bảo rằng vật liệu lõi hoàn toàn bị che phủ.

Chi tiết đã được hoàn thành (H4) sau khi làm lạnh và đông cứng có thể đẩy ra từ khuôn.

2.5.1.4Đúc liên tục (Sequential Injection)

Là một dạng thay đổi của đúc cùng phun mà tất cả các lần bắn vật liệu A-B-A tạo ống bởi hai cơ cấu đùn riêng biệt sau đó bắn vào trong khuôn cùng một lần. Hình dạng vật liệu vỏ - lõi – vỏ

Bao gồm 2 kiểu :

- Single Channel Technique

- Mono-Sandwich Technique

Mono-Sandwich thực chất là một dạng đặc biệt của Co-Injection Molding, sản xuất sản phẩm với dạng vỏ và lõi. Trong phương pháp này, hai loại vật liệu được phun vào cùng một lúc, một vật liệu làm lõi và một vật liệu làm vỏ. Quá trình phun ép của phương pháp này diễn biến như sau:

- Làm dẻo vật liệu lõi và vật liệu vỏ.

- Vật liệu vỏ di chuyển đến trước vật liệu lõi.

- Phun vật liệu thứ nhất vào để bao kín vật liệu lõi.

Ưu điểm: Ưu điểm của phương pháp này so với phương pháp Co-injection là quá trình tương đối đơn giản. Điều này cho phép sử dụng các thiết bị của máy phun ép thông thường cho máy ép phun của phương pháp Sandwich. Đáng tiếc điều trở ngại của phương pháp này cũng là do sự đơn giản của quá trình: việc phun cùng một lúc làm cho việc điều khiển quá trình phức tạp hơn.

Hình 2.7: Đúc mono-sandwich

2.5.2Đúc nhiều lần ( Multi-ShotMolding-MSM ).

Đúc nhiều lần thì đa dụng nhất, phức tạp nhất và thú vị nhất của phương pháp đúc nhiều vật liệu. Đúc nhiều lần bao gồm việc phun tuần tự các vật liệu khác biệt vào những vị trí khác nhau trong khuôn. Hơn nữa, hình dáng của khuôn có thể được thay đổi một phần hoặc hoàn toàn giữa các bước phun. Ý tưởng nền tảng của đúc nhiều lần là sau mỗi lần phun, khuôn ( bao gồm chi tiết đã hoàn tất một phần ) được chuyển động theo bởi vài cách nào đó để chuẩn bị cho lần phun tiếp theo. Điều này cho phép các vật đúc nhiều vật liệu có hình dạng phức tạp với các bề mặt phân cách giữa các vật liệu phức tạp. Có vài kiểu khác nhau của đúc nhiều lần, sau này là ba loại được miêu tả chi tiết ở bên dưới:

2.5.2.1Đúc xoay –Đúc bằng tấm quay (rotary platen multi shot molding)

Đúc nhiều lần bắn sử dụng tấm quay là loại đơn giản và thông dụng nhất của đúc nhiều lần bắn. Nguyên lý cơ bản là nửa khuôn chứa nhiều lòng khuôn bằng với số lần bắn, và nó quay các lòng khuôn này đến vị trí trước mỗi lần bắn.

Hình biểu diễn một máy đúc nhiều lần bắn dùng tấm quay đơn giản. Tấm quay được gắn với tấm lõi mà nó chứa hai lõi giống nhau đối xứng nhau qua đường tâm của tấm quay và đồng thời là trục quay. Tấm chứa lòng khuôn được gắn trên tấm cố định chứa hai lòng khuôn tương ứng với hình dạng không giống nhau. Thực chất, tấm quay có nhiệm vụ xoay một phần của chi tiết hoàn chỉnh được hoàn thành một phần giữa các khuôn trong các giai đoạn. Đối với loại đúc nhiều lần bắn này, lõi của cả hai giai đoạn phun vật liệu thì giống nhau chính xác nhưng lòng khuôn thì khác nhau.

Hình 2.8: Đúc xoay-đúc bằng khuôn tấm quay

Quá trình đúc bằng khuôn tấm quay được minh họa trong hình 2.10 và được miêu tả ở bên dưới:

Hình 2.9: Mô tả quá trình đúc xoay

|

U |

Đầu tiên khuôn phải đạt được trạng thái hoạt động cân bằng, ở đó ít nhất khuôn phải hoàn thành một phần AB đã được chế tạo. Điều này đảm bảo hệ thống sẵn sàng cho chu trình tiếp theo sau đó ( . Thành phần hoàn thành một phần thì nằm trong lòng khuôn B.

- Lần bắn thứ của vật liệu A và B đồng thời được phun vào trong các lòng khuôn tương ứng của chúng và được cho phép làm lạnh. Điều này chế tạo ra chi tiết AB thứ được hoàn thành trong lòng khuôn B và một phần của chi tiết AB thứ được hoàn tất trong lòng khuôn A.

- Khuôn mở và chi tiết AB thứ đã hoàn thành thì được đẩy ra ngoài .

- Tấm quay quay 180 và khuôn đóng lại. Chu kỳ bây giờ sẵn sàng lặp lại.

Mặc dù hình 2.10 và hình 2.11 chỉ nêu ra một máy tấm quay hai vật liệu, nhưng nó có thể sử dụng cho nhiều vật liệu hơn. Máy đúc phun ba lần bắn và bốn lần bắn thì sử dụng để sản xuất chi tiết ba vật liệu và bốn vật liệu tương ứng. Thông thường, phụ thuộc vào bao nhiêu vật liệu khác nhau thì tấm quay có thể được quay một góc 90, 120 hoặc 180. Các máy nén đặc biệt cần có sự quay cho lõi mặt bên. Điều này làm tăng chi phí khuôn.

2.5.2.2Đúc từng giai đoạn – đúc bắn nhiều lần bằng tấm phân độ (Index platen multi shot molding).

Đúc nhiều lần bắn bằng tấm phân độ thì giống với đúc nhiều lần bắn bằng tấm quay, nhưng sử dụng thêm vào một khả năng khác: tấm quay bây giờ thể lùi xa khỏi nửa lõi. Thêm vào đó, cả lòng khuôn và lõi trong mỗi giai đoạn của các quá trình thì khác nhau về hình dạng. Tấm chia độ thực hiện chức năng xoáy chi tiết đã hoàn thành phần giữa các lõi/lòng khuôn khác nhau. Trên thực tế, chỉ bộ phận khuôn là tấm độ. Hình 2.17 là mô hình đơn giản của máy loại đúc nhiều lần bắn có mâm chia

Qui trình được minh họa trong Hình 2.12, được miêu tả như sau:

1) Đầu tiên khuôn phải đạt được trạng thái hoạt động cân bằng, ở đó ít nhất khuôn phải hoàn thành một phần AB đã được chế tạo. Điều này đảm bảo hệ thống sẵ sàng cho chu trình tiếp theo sau đó (u (n+1)thu). Thành phần hoàn thành một phần thì trong lòng khuôn B Hình 1.18a khuôn được đóng và tấm phân độ được rút vào nơi lại tấm lõi.

2) Lần bắn thứ (u (n+1)thu) của vật liệu A và B đồng thời được phun vào trong các khuôn tương ứng của chúng vá được cho phép làm lạnh. Điều này chế tạo ra chỉ AB thứ nyh được hoàn thành trong lòng khuôn B và một phần của chi tiêt AB thứ được hoàn tất trong lòng khuôn A(H2.12b)

3) Khuôn mở và tấm chia độ đưa ra khỏi lõi (H2.12c)

4) Chi tiết AB thứ n đã hoàn thành thì được đẩy ra ngoài (H2.12d). Một chi tiết AB hoàn thành được biểu diễn trong Hình 2.12f

5) Tấm chia độ quay 180 và lùi trở lại trên tấm lõi và khuôn đóng lại (H2.12e). Chu trình giờ sẵn sàng lập lại

Hình 2.10 Nguyên lý phương pháp đúc

Hình 2.11 Cấu tạo nguyên lý

Đúc nhiều lần sử dụng mâm chia độ thì phức tạp hơn đúc nhiều lần sử dụng mâm quay và đòi hỏi kết cấu khuôn phức tạp hơn. Điều này làm tăng giá khuôn và chu kì thời gian, nhưng nó cho phép chế tạo các chi tiết phức tạp hơn.

2.5.2.3Core toggle

Quá trình Core Toggle thì đơn giản nhất mà cả loic và lòng khuôn không di chuyển giữa các lần phun. Thay vào đó, một cơ cấu trượt sử dụng để biến đổi hình dáng của lòng khuôn giữa các lần phun. Hình 1.19 là tấm trượt có thể di chuyern trái, phải để không che hoặc che các bộ phận của lòng khuôn.

Hình 2.12 Phương pháp Core toggle

Không giống như khuôn tấm quay hoặc tấm chia độ của đúc nhiều lần bắn, tấm trượt trong Core Toggle MSM làm thay đôit hình dạng của lòng khuôn

Hình 2.15 minh họa qui trình của phương pháp Core toggle

1) Vật liệu A được phun vào trong lòng khuôn với tấm trượt di chuyển sang bên phải như hình 2.15a

2) Tấm trượt lùi lại để hở ột phần mới trong lòng khuôn như hình 2.15b

3)Vật liệu B được phun vào trong lòng khuôn thông qua một cổng phun tách biệt và điền đầy phần trống bên trái mà do tấm trượt di chuyển ra như hình 2.15c

4) Chi tiết cuối cùng được đông cứng và được đẩy ra khỏi khuôn như hình 2.15d

Hình 2.13 Nguyên lý

Bởi vì khuôn nhiều lần bắn sử dụng nhiều chuyển động tịnh tiến và quay các bộ phận hơn khuôn truyền thống. Các thiết bị phục vụ thì đồ sộ hơn do đó đòi hỏi không gian nhà xưởng lớn cũng như đòi hỏi việc thay đổi khuôn gặp nhiều khó khăn và tốn thời gian. Thêm nữa, phải thận trọng trong thiết kế khuôn để tránh làm tổn hại đường nước và đường dầu trong suốt quá trình khuôn hoạt động

Việc điều khiển nhiệt độ trong suốt toàn bộ thời gian hoạt động yêu cầu cẩn thận để đảm bảo bất cứ sự di chuyển và quay của khuôn được hoạt động tốt.

2.5.3Over molding

Là các sự biến đổi đơn giản của phương pháp đúc một loại vật liệu. Cụ thể sự khác nhau ở đây là phôi, kim loại hoặc nhựa được đặt trong khuôn, nó chảy trên, dưới và xung quanh phôi và đông cứng, khóa chặt phôi bên trong nó.

Over molding: Sử dụng phương pháp đúc một loại vật liệu để chế tạo ra phôi, sau đó chuyển nó đến một cái khuôn khác sau khi nó đã đông cứng ít nhất một phần. Sau đó vật liệu thứ hai được phun vào trong một khuôn mới với phôi ở bên trong. Phôi thì thường được làm sẵn trên một bộ phận phun riêng biệt.

2.5.3.1Insert molding:

Insert Molding là phương pháp mà sản phẩm của nó bao gồm hai vật liệu: Vật liệu nhựa và vật liệu kim loại hoặc nhựa. Phương pháp Insert Molding chủ yếu tạo ra các sản phẩm là các thiết bị của ngành công nghiệp điện tử.

Phương pháo Insert Molding gồm ba bước chính:

- Bước 1: Phần vật liệu kim loại hoặc nhựa được đưa vào khuôn. Bước này được thực hiện bời người công nhân hoặc được thực hiện tự động bằng hệ thống robot.

- Bước 2: Khuôn đóng lại và vật liệu nhựa được bơm vào khuôn, bao bọc xung quanh phần vật liệu thứ nhất.

- Bước 3: Sản phẩm được làm nguội. Sau đó khuôn mở ra và sản phẩm được đẩy ra ngoài.

2.5.3.2Lost Core

Kỹ thuật này cũng giống như phương pháp Insert molding, nó sử dụng cả kim loại và chất dẻo, nó tạo ra một phần rỗng như những sản phẩm được tạo ra bằng phương pháp thổi hay ép khí. Lost core tạo ra lõi là vật liệu nhựa với nhiệt độ nóng chảy thấp, khi ép lõi sẽ bị tan chảy hoặc hòa tan vào trong sản phẩm nhựa.

2.6 Nguyên tắc thiết kế vât đúc nhiều vật liệu

2.6.1Sự bám dính của vật liệu

Sự kết dính của vật liệu là phức tạp và kết quả là khó dự đoán chính xác chất lượng bề mặt của chúng một cách chính xác và tự nhiên. Nếu các polymer là không tương thích ( chẳng hạn như polystyrene và polypropylene) thì chỉ có thể liên kết được với nhau bằng hóa cơ khí. Nếu các polymer thì tương hợp( cần thiết cho khuôn hơn một lần ép) thì tại nơi diễn ra sự liên kết phải được tham gia kết dính. Nhiệt độ phải đủ cao để đảm bảo kết dính. Tính chất của sự bám dính phụ thuộc vào hai hệ số: liên kết giữa các phân tử và sức căng bề mặt.

2.6.2Đặc tính nóng chảy

Bởi bởi vì đúc nhiều loại vật liệu sử dụng hai hay nhiều loại vât liệu tiêng biệt thì tất cả chúng đều phải chảy vào lòng khuôn một cách hợp lý. Do đó chúng ta cần phải hiểu hiện tượng kết hợp của những dòng chảy có tính nhớt đó. Đối với phần lớn các phương pháp của đúc nhiều loại vật liệu, đó là tất cả các dòng chảy của các nguyên liệu từ các vòi phun riêng biệt hay bên trong tiết diện riêng biệt của các khuôn, nghĩa là các dòng chảy không bao giờ kết hợp với nhau. Trong những trường hợp này, ta chỉ quan tâm khi vật liệu sẽ gặp nhau tại các bề mặt mong muốn. Điều này dẫn đến một loạt vấn đề cân bằng dòng chảy trong khuôn ép sản phẩm một vật liệu mà điều này được giải quyết thông qua tính toán hay dùng các phần mềm mô phỏng. Tuy nhiêu, các quá trình đúc nhiều loại vật liệu như là co – injection hay sandwich molding, các dòng chảy được gắn vào bên trong lẫn nhau. Trong trường hợp này, dòng chảy dạng tấm mỏng của nhiều vật liệu phải được hiểu là để tạo ra các thành phẩm nhiều vật liệu một cách thích hợp.

2.6.3Sự co rút

Mặc dù có sự co rú diễn ra ở khuôn đúc một lớp vật liệu, nhưng nó thì quan trọng đối với khuôn đúc nhiều lớp vật liệu bởi vì các vật liệu khác nhau thì có hệ số co rút khác nhau. Sự co rút được xác định như là việc giảm kích thước của vật đúc theo mọi hướng sau khi nó được ép từ khuôn. Nói chung, độ co rút được xác định theo ba hướng: co rút theo dòng chảy; theo hướng cắt của dòng chảy; theo bề dày của vật đúc và chúng thường có độ lớn khác nhau bởi vì độ co rút theo thể tích không phân bố theo ba hướng thẳng hàng. Sự co rút của các lớp vật liệu là phức tạp bởi vì hình dạng các lớp & cấu trúc hình học các bề mặt là phức tạp. Và điều này được hiểu rất ít và những ảnh hưởng độ co rút của nhiều lớp vật liệu phải được xác định thông qua kinh nghiệm. Độ co rút của nhiều vật liệu thì quan trọng khi một vật liệu được gắn vào bên trong lòng khuôn được hình thành bởi vật liệu khác.

2.6.4Sự cong vênh

Sự cong vênh là hiện tượng không mong muốn tồn tại trong khuôn đúc một lớp vật liệu hay khuôn đúc nhiều lớp vật liệu. Sự cong vênh được xác định khi sự biến dạng của vật đúc ra khỏi mặt phẳng góc. Việc xác định chính xác và rõ ràng sự cong vênh thì khó hơn việc xác định độ co rút. Nhưng nói chung, sự cong vênh là hậu quả của độ co rút diễn ra trên vật đúc. Các hậu quả này là từ nhiều nguyên nhân: nhiệt độ, độ co rút không đồng đều trong vật đúc do sự định hướng dòng chảy của các phân tử hay các sợi và mức độ khác nhau của độ co rút thể tích do các thành phần áp suất tác động lên vật đúc gây ra. Bởi vì sự cong vênh là hậu quả cua co rút nên khó dự đoán mức độ cong vênh cho vật đúc nhiều vật liệu. Tuy nhiên, có một vài nhận xét tổng quát về sự cong vênh đối với khuôn đúc nhiều lớp vật liệu: Sự cong vênh là một quá trình phức tạp, phụ thuộc vào tham số giống nhau ảnh hưởng tới độ co rút. Các nguyên nhân quan trọng nhất gay ra sự co rút của vật đúc bằng phương pháp co- injection là sự co rút nhiệt độ bất đối xứng bởi vì việc làm lạnh không đều của hai loại vật liệu nên độ co rút sẽ không đồng nhất, tính dị hướng của vật liệu do sự định hướng dòng chảy và sức căng nhiệt độ chênh lệch do ảnh hưởng cấu trúc hình học của vật đúc. Độ co rút nhiệt độ bất đối xứng do việc làm lạnh không đều diễn ra khi hai loại vật liệu của vật đúc co nhiệt độ phun khác nhau.

2.6.5Sự lựa chọn vật liệu

Vật liệu cho khuôn phun ép là rất nhiều, do đó sự kết hợp các vật liệu với nhau có thể là vô số cho đúc nhiều loại vật liệu. Hệ số quan trọng của đúc nhiều loại vật liệu là sự bám dính của vật liệu. Sự bám dính là cách để duy trì sự kết hợp các thành phần. Chất lượng bám dính cho tất cả các liên kết vật liệu thì không được biết. Trong nhiều trường hợp điều này phải được giải quyết thông qua kinh nghiệm đối với vật đúc được cho và điều kiên tiến hành. Nói chung, tính không đồng nhất của sự bám dính khi hai Polymer giống nhau về cấu trúc, nhưng khác nhau về khối lượng, màu sắc.

2.7 Máy đúc phun

Hình 2.14 Máy ép phun

Máy bao gồm các cơ cấu chính:

- Cụm máy đúc: làm nóng chảy chất dẻo và với áp lực cần thiết để ép chất dẻo vào khuôn.

- Cụm khuôn và cơ cấu kẹp khuôn: Khuôn gồm hai nửa được kẹp lên bàn kẹp, một nửa cố định còn nửa kia có khả năng di động. Nhiệm vụ cơ cấu truyền động này là tạo lực kẹp khuôn và giữ cho khuôn kín trong suốt quá trình gia công.

- Hệ thống thủy lực: gồm bơm được truyền động bằng động cơ, hệ thống van đóng ngắt và van chuyển hướng xi lanh thủy lực, động cơ thủy lực,…

2.7.1Phân loại máy đúc phun

- Theo lực kẹp khuôn: Lực kẹp khuôn của máy đúc phun hiện đang sử dụng nằm trong khoảng từ dưới 20 tấn đến vài nghìn tấn. Các loại nhựa khác nhau đòi hỏi áp suất đúc trong lòng khuôn khác nhau, phạm vi trong khoảng 14÷207 MPa.

- Theo trọng lượng sản phẩm một lần phun tối đa: 2, 3, 8, 10,…, 50, 100, 120 ounces (1 ounces = 28,34 g). Trọng lượng sản phẩm (và thể tích) của vật đúc ảnh hưởng tới việc lựa chọn máy đúc phun. Lượng nhựa cho một lần đúc tương ứng với hành trình dịch chuyển của trục vít hay piston trong máy.

- Theo loại dùng piston hay trục vít: Máy đúc phun sử dụng trục vít hoặc piston để đẩy nhựa vào khuôn, loại trục vít được sử dụng chủ yếu.

- Theo cấu tạo đặc trưng: Có thể chia làm máy đúc phun 1 tầng (như máy TOYO ở hình trước) và máy đúc phun 2 tầng.

Máy đúc phun 1 tầng sử dụng sử dụng một trục vít để làm nóng chảy và đẩy nhựa vào lòng khuôn. Trong máy đúc phun 2 tầng, trục vít cố định chỉ làm nhiệm vụ làm chảy dẻo nhựa đưa tới khoang phun để một piston “bắn”nhựa vào khuôn.

Hình 2.15 Máy ép phun

2.7.2Nhiệm vụ và đặc trưng quan trọng của các cụm kết cấu

Hình 2.16 Cấu tạo máy ép phun

- Cụm máy đúc

Nhiệm vụ quan trọng của cụm máy đúc là làm nóng chảy lượng chất dẻo có thể tích nhất định sau đó đẩy lượng chất dẻo này vào khuôn

- Vòi phun: Là chi tiết hoặc cụm chi tiết lắp gá ở đầu phía truớc của xy lanh, là cầu nối giữa xylanh và khuôn trong quá trình phun nhựa vào trong lòng khuôn. Đường kính vòi phun thường từ 3 – 6 mm (lớn hơn chiều dày chi tiết đúc) tuy nhiên đối với những sản phẩm lớn có thể sử dụng vòi phun có đường kính lớn hơn.

- Trục vít và xylanh đúc: Xylanh đúc phun thực chất là ống có thành dày mà một đầu có ren để tiếp nhận vòi phun còn đầu kia có khoang định lượng cùng với phễu nguyên liệu. Vật liệu của xylanh có độ cứng lớn. Dọc chiều dài của xylanh có lắp hệ thống nung nóng bằng điện trở nhằm cung cấp nhiệt lượng cho nhựa trong quá trình phun.

Vật liệu của trục vít cho máy đúc cũng là thép có độ cứng lớn, có độ chống ăn mòn và có độ bền mài uốn lớn. Trong quá trình quay của trục vít tiếp nhận vật liệu về phía mình và dưới tác dụng của lực đẩy hình thành trong xylanh nó bị kéo về phía sau. Ở đầu trục vít trước vòi phun người ta thường trang bị van hãm dòng chảy ngược của chất nóng chảy ở giai đoạn nén cuối cùng.

- Các phần tử nung nóng: Để nung nóng xylanh máy đúc phun, người ta sử dụng phần tử nung nóng bằng điện. Nhiệt độ điện trở được nung nóng truyền vào thành xylanh. Để tiếp xúc giữa điện trở và xylanh được tốt người ta tạo chúng thành từng cụm như vỏ áo, sau đó dùng ốc kẹp chúng lại trên thành xylanh.

Điều chỉnh nhiệt độ của xylanh được tốt sẽ đảm bảo ổn định nhiệt độ chất nóng chảy. Nhiệt độ chất nóng chảy ảnh hưởng đến tính chất của sản phẩm, do vậy đảm bảo sự ổn định nhiệt là yếu tố rất quan trọng.

- Cụm khuôn và cơ cấu kẹp khuôn

Khuôn gồm hai nửa được bắt chặt vào cơ cấu kẹp khuôn. Một nửa được gắn vào tấm ép cố định, nửa kia gắn vào tấm ép di động.

Hình 2.17 Hệ thống kẹp thủy lực

Nhiệm vụ của cụm đóng mở khuôn là dịch chuyển khuôn đúc tạo ra áp lực kẹp khuôn. Cơ cấu đóng mở khuôn phải tạo ra một lực kẹp khuôn và giữ khuôn với độ lớn nhất định. Lực kẹp khuôn và giữ khuôn cần phải lớn hơn so với lực làm đẩy khuôn ra. Nếu áp lực trong khuôn lớn hơn áp lực kẹp khuôn hoặc giữ khuôn, thì khuôn bị tách ra, chất dẻo nóng chảy tràn ra khuôn ảnh hưởng đến chất lượng sản phẩm. Không yêu cầu lực kẹp khuôn cực đại theo khả năng vì nó sẽ làm ảnh hưởng đến tuổi thọ của máy.

Lực mở khuôn thường nhỏ hơn (khoảng 20%) lực kẹp khuôn.

Khoảng cách giữa hai tấm ép gọi là khoảng mở kẹp, bằng tổng chiều cao của khuôn cùng với lượng dịch chuyển cần thiết của tấm ép di động để mở khuôn. Bộ phận đẩy (thanh đẩy) được gắn phía sau tấm ép di động dẫn động bằng cơ khí, thủy lực hay khí nén điều khiển một hệ thống cơ khí trong khuôn đẩy chi tiết đúc ra khi khuôn mở.

Có 3 kiểu lực kẹp: dùng thủy lực, dùng đòn khuỷu hoặc cơ chất lỏng.

Hình dưới mô tả các chức năng của máy kẹp bằng đòn khuỷu ở hai trạng thái đóng khuôn và mở khuôn.

Hình 2.18 Quá trình mở khuôn

Hình 2.19 Quá trình đóng khuôn

- Truyền động và dẫn động trong máy đúc phun

Các máy đúc phun được khởi động và truyền động bằng một hay nhiều động cơ điện.

Trục vít làm dẻo hoá vật liệu được truyền động bằng động cơ điện hoặc bằng một động cơ thủy lực có điều chỉnh vô cấp thông qua hộp truyền bánh răng. Các trục vít có kích thước lớn thường được truyền động bằng động cơ điện thông qua hộp giảm tốc.

3.2.2.4. Các thiết bị hỗ trợ

- Thiết bị nung nóng

Trên xylanh đúc của máy dùng để đúc phun chất dẻo người ta hầu như chỉ trang bị mạch nung bằng điện, nhưng đối với chất dẻo cứng thì người ta lại nung nóng bằng dầu. Với phần tử nung nóng là dầu, việc nung nóng xylanh đúc có thể điều chỉnh một cách mềm hơn là nung nóng bằng điện trở và độ dao động cũng bé hơn.

- Thiết bị sấy nung sơ bộ

Tuỳ thuộc vào chủng loại vật liệu có thể cần thiết sấy khô hoặc nung sơ bộ vật liệu. Đối với gia công chất dẻo nhiệt cứng điều này sẽ làm giảm bớt thời gian nung vật liệu trong khuôn, rút ngắn chu kỳ sản xuất.Việc sấy vật liệu thường được thực hiện trong lò sấy phân đoạn được nung nóng bằng điện trở. Ngoài ra người ta còn có thể sử dụng cụm sấy chân không đặt ngay trên khoang định lượng và cung cấp vật liệu cho máy đúc phun.

- Thiết bị đo áp lực

Để truyền lượng chất dẻo nóng chảy vào khuôn đòi hỏi phải có một áp lực nhất định. Đồng thời phải giữ trong khoang tạo hình của khuôn cũng như xylanh một áp lực gọi là áp lực cuối cho đến khi sản phẩm đông cứng. Ở phía trước trục vít trong máy đúc phun gây ra áp lực ngoài, còn áp lực trong khoang xylanh cũng như khoang khuôn gọi là áp lực trong. Áp lực kẹp bằng tổng lực của 4 thanh kéo. Lực của mỗi thanh được đo riêng rẽ bằng áp kế điện. Nhờ vậy hiện tượng tải không đều hoặc quá tải làm khuôn không cân bằng hoặc biến dạng khuôn có thể được phát hiện sớm để khắc phục.

Nếu trong quá trình đúc phun các số liệu đo được sử dụng là các số liệu cơ bản cho sự điều chỉnh và chỉ đạo thì các sản phẩm được đúc phun sẽ đồng đều hơn và chất lượng sản phẩm sẽ tốt hơn.

- Thiết bị ổn định nhiệt độ khuôn

Khi đúc phun người ta phun vào khoang định hình của khuôn chất nóng chảy ở , do sự tiếp xúc với bề mặt khuôn nên chất nóng chảy sẽ nguội đi, song khuôn lại đuợc nóng lên, do vậy cần làm nguội cho khuôn khi bị nóng quá.

Hình 2.20 Đồ thị sự dao động nhiệt trong khuôn

...........................................................................

Định vị: định vị 5 bậc tự do

Sử dụng máy Phay CNC Bridgeport VMC 2216

Chọn dao có thông số như sau:

Dc = 10 mm aD = 20 mm

l2 = 60 mm Z = 4 răng

Nhập vào chương trình ta có chế độ cắt sau:

Phay bán tinh 5,10,23

Dùng dao phay trụ Dc = 4mm.

Dc= 4 mm L3= 40 mm Z = 2 răng

L2 = 75 mm Dm= 15 mm

Nhập thông số dao, ta được chế độ cắt sau:

Phay tinh 5,10,23

Dùng dao phay trụ Dc = 1mm.

Dc= 1 mm L3= 40 mm Z = 2 răng

L2 = 75 mm Dm= 15 mm

Nhập thông số dao, ta được thông số sau:

CHƯƠNG 5 ĐÁNH BÓNG KHUÔN VÀ SỬ DỤNG BẢO QUẢN KHUÔN

5.1Kỹ thuật đánh bóng khuôn

5.1.1Các lý do đánh bóng khuôn

Hoán chỉnh bề mặt sản phẩm nhựa hoàn hảo, tạo cho sản phẩm bề mặt ngoài phẳng bóng , đạt tính thẩm mỹ.