THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TRỤC VÁT BK ĐH ĐÀ NẴNG

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TRỤC VÁT BK ĐH ĐÀ NẴNG

MỤC LỤC

LỜI NÓI ĐẦU.. 1

PHẦN I:PHÂN TÍCH ĐIỀU KIỆN LÀM VIỆC VÀ YÊU CẦU KỸ THUẬT CỦA SẢN PHẨM 2

PHẦN II:ĐỊNH DẠNG SẢN XUẤT.. 2

PHẦN III:CHỌN PHƯƠNG PHÁP CHẾ TẠO PHÔI3

PHẦN IV:THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT.. 4

4.1 Đặt điểm và yêu cầu kỹ thuật của bề mặt cần gia công. 4

4.2 Trình tự các nguyên công, chọn chuẩn, chọn máy, chọn dao. 4

4.2.1 Trình tự các nguyên công. 4

4.2.2 Chọn chuẩn định vị5

4.2.3 Chọn máy, chọn dao, trang bị công nghệ cho các nguyên công cụ thể. 5

4.3 Tra lượng dư cho từng bước công nghệ. 12

4.4 Tra chế độ cắt cho từng bước nguyên công. 12

4.5 Tính toán thời gian cơ bản cho tất cả các nguyên công. 19

PHẦN V:TÍNH TOÁN THIẾT KẾ ĐỒ GÁ PHAY HAI MẶT BÊN.. 24

5.1 Phân tích sơ đồ gá đặt24

5.2 Tính toán lực kẹp. 25

5.3 Tính toán các chi tiết cơ bản của cơ cấu kẹp. 26

...............

PHẦN I

PHÂN TÍCH ĐIỀU KIỆN LÀM VIỆC VÀ YÊU CẦU KỸ THUẬT CỦA SẢN PHẨM

- Chi tiết gia công là chi tiết dạng trục.

- Các bề mặt trục có thể gia công bằng dao tiện thông thường.

- Đường kính các cổ trục không giảm dần về hai phía.

- Kết cấu trục không đối xứng vì vậy không thể gia công trên máy chép hình thuỷ lực

- Ta có l/d=130/24<10 nên trục đủ độ cứng vững.

- Trục phải nhiệt luyện khả năng do biến dạng nhiệt do nhiệt luyện là có nhưng vẫn chấp nhận được.

- Khi gia công trục chúng ta phải gia công hai lỗ tâm làm chuẩn định vị.

- Không thể thay thế trục bậc thành trục trơn bởi vì chúng ta cần những bậc để lắp ổ lăn hay lắp trục với các bộ phận khác của máy.

PHẦN II

ĐỊNH DẠNG SẢN XUẤT

Sản lượng hàng năm N = 5000(ct/năm).

Thể tích chi tiết Hình 1: Thể tích chi tiết

Vchi tiết = V1 + V2 + V3 + V4 + V5 = 7238 + 41233 + 9161 + 2184 + 393

Vchi tiết = V1 + V2 + V3 + V4 + V5 = 7238 + 41233 + 9161 + 2184 + 393

= 60209 (mm3) = 0,060209 (dm3)

gthép= 7,852(kG/dm3)

Trọng lượng chi tiết:

Q = Vchi tiết .g = 0,060209x 7,852 = 0,4728 (kG)

Từ bảng 2- trang 13 sách “Thiết kế đồ án công nghệ chế tạo máy”. Ta suy ra dạng sản xuất hàng loạt lớn.

PHẦN III

CHỌN PHƯƠNG PHÁP CHẾ TẠO PHÔI

Đối với chi tiết dạng trục ta dùng vật liệu bao gồm thép các bon như thép 35, 40, 45; thép hợp kim như thép Cr, Cr-Ni, 40X…

Với đề tài này ta chọn vật liệu để gia công chi tiết trục là thép C45.

Việc chọn phôi để chế tạo trục phụ thuộc vào hình dáng kết cấu và số lượng của loại trục đó. Ví dụ đối với trục trơn thì tốt nhất dùng phôi thanh. Đối với trục bậc có đường kính chênh nhau không lớn lắm dùng phôi cán nóng.

Trong sản xuất hàng loạt lớn và hàng khối phôi của trục được chế tạo bằng cách dập nóng trên máy dập, hoặc ép trên máy ép, với trục bậc có thể rèn trên máy rèn ngang và cũng có thể chế tạo bằng phương pháp đúc.

Ta không nên chọn phôi là phôi đúc vì phôi đúc cho chất lượng bề mặt không tốt với lại chi tiết đúc có cơ tính không cao. Chúng ta có thể chọn phôi thanh có độ chính xác có thể chấp nhận được nhưng nhược điểm lớn nhất của loại phôi này là rất tốn vật liệu.

Từ đó ta thấy rằng chọn phôi dập nóng là tốt nhất bởi vì loại phôi này đảm bảo được những tiêu chuẩn như: hình dáng phôi gần với chi tiết gia công, lượng dư hợp lý có thể sản xuất phôi hàng loạt vừa.

Hình 2: Khuôn dập

PHẦN IV

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT

4.1. Đặt điểm và yêu cầu kỹ thuật của bề mặt cần gia công

Ở các cổ trục thường để lắp ghép nên yêu cầu độ chính xác cao về độ bóng bề mặt, yêu cầu cấp độ nhám bề mặt phải ở cấp 7.

Bốn lỗ khoan để truyền chuyển động đến chi tiết khác yêu cầu đồng tâm và đối xứng. Hai bề mặt phay cũng đòi hỏi song song độ bóng bề mặt ở mức tương đối cấp 6.

Các bề mặt còn lại thì không làm việc nên không yêu cầu về độ nhám bề mặt.

Trục làm việc thì yêu cầu bên ngoài phải cứng, bên trong phải dẻo dai do đó trục phải được nhiệt luyện để đạt được độ cứng 55-60HRC.

4.2. Trình tự các nguyên công, chọn chuẩn, chọn máy, chọn dao

4.2.1 Trình tự các nguyên công

Nguyên công 1: Phay khoả mặt đầu và khoan hai lỗ tâm.

Nguyên công 2: Tiện hai rãnh thoát dao, tiện thô và tiện tinh nữa trục.

Nguyên công 3: Tiện thô, tiện tinh, và vát mép phần còn lại.

Nguyên công 4: Phay hai mặt bên của vai trục.

Nguyên công 5: Khoan bốn lỗ Φ6.

Nguyên công 6: Nhiệt luyện.

Nguyên công 7: Kiểm tra.

4.2.2 Chọn chuẩn định vị

Đối với chi tiết dạng trục yêu cầu về độ đồng tâm giữa các cổ trục là rất quan trọng. Để đảm bảo yêu cầu này, khi gia công trục cần phải chọn chuẩn tinh thống nhất.

Chuẩn tinh thống nhất khi gia công các chi tiết dạng trục là hai lỗ tâm côn hai đầu trục. Dùng hai lỗ tâm côn làm chuẩn có thể hoàn thành việc gia công thô và tinh hầu hết các bề mặt trục.

Khi gia công các phần khác như đầu trục, khoan lỗ… Dùng các khối V, chốt tỳ, phiến tỳ khống chế đủ bậc tự do cần thiết.

4.2.3 Chọn máy, chọn dao, trang bị công nghệ cho các nguyên công cụ thể

Nguyên công 1: Khoả mặt đầu và khoan hai lỗ tâm.

..............

Þ P0= 10x68.61x0,160,7x1=1696,818(N);

Công suất cắt: Nc= (Kw);

Nguyên công 6: Nhiệt luyện.

Nguyên công 7: Kiểm tra.

4.5 Tính toán thời gian cơ bản cho tất cả các nguyên công

Thời gian nguyên công được xác định theo công thức:

Tct = T0 + Tp + Tpv + Ttn

Tct thời gian từng chiếc

T0 thời gian cơ bản

Tp thời gian phụ Tp = 0.1T0

Tpvthời gian phục vụ chỗ làm việc Tpv= 0.08T0

Ttn thời gian nghỉ ngơi của công nhân Ttn = 0.05T0

Thời gian cơ bản được xác định theo công thức T0 = (L1+L2+L)/S.n

L chiều dài bề mặt gia công

L1 chiều dài ăn dao

L2 chiều dài thoát dao

S lượng chạy dao vòng

n: số vòng quay hay hành trình kép/ phút

Nguyên công 1: Phay mặt đầu và khoan lỗ tâm.

Thời gian phay mặt đầu:

T1 = == 0,4(phút)

L1 = == 14,5mm

L2 = 3mm

L = 30mm

Thời gian khoan lỗ tâm:

T2=

L = (d/2)ctgj+1=2,5.ctg60+1=2,5mm

L1 = (D-d)/2ctgj+1=2,5mm

T2 = = 0,02(phút)

Tổng thời gian nguyên công:

T = T1 + T2 = 0,02 + 0,4 = 0,42(phút)

Nguyên công 2: Tiện hai rãnh thoát dao, tiện thô và tiện tinh nửa trục.

Tiện bán tinh Ф25h7, Ф27, Ф22, Ф24

Tiện tinh Ф25h7

Tiện vát mép 1x45˚

- Tiện mặt đầu: T0 =i.(L1+L2+L)/S.n = 1.(15+2+3)/0.6.355=1 phút

i= 1 số hành trình dọc

L= D/2 = 15 mm, L2= 2mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 2 = 3mm

S = 0.6 mm, n = 355 vòng/ph

- Tiện Ф27: T0 = i.(L1+L2+L)/S.n = 0.6 phút

1 số hành trình dọc

L= 120 mm, L2= 0.5mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 0.5 = 1.5mm

S = 1 mm, n = 355 vòng/ph

- Tiện Ф25: T0 = i.(L1+L2+L)/S.n = 0.54 phút

1 số hành trình dọc

L= 87 mm, L2= 0.5mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 0.5 = 1.5mm

S = 1 mm, n = 272 vòng/ph

- Tiện Ф24: T0 = i.(L1+L2+L)/S.n = 0.12 phút

1 số hành trình dọc

L= 16 mm, L2= 0.5mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 0.5 = 1.5mm

S = 1 mm, n = 272 vòng/ph

-Tiện Ф22: T0 = i.(L1+L2+L)/S.n = 0.04 phút

1 số hành trình dọc

L= 3 mm, L2= 0.5mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 0.5 = 1.5mm

S = 0.6 mm, n = 272 vòng/ph

Tiện tinh Ф25h7

T0 = i.(L1+L2+L)/S.n = 0.88 phút

1 số hành trình dọc

L= 70 mm, L2= 0.5mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 0.5 = 1.5mm

S = 0.3 mm, n = 272 vòng/ph

Đoạn trục Ф27

T0 = i.(L1+L2+L)/S.n = 0.47 Phút

L1, L2 = (1-3) bước ren

i = 1: số bước gia công

n = 355 số vòng quay của chi tiết

S = 1.5 lượng chạy dao

Đoạn trục Ф24

T0 = i.(L1+L2+L)/S.n = 0.54 Phút

L1, L2 = (1-3) bước ren

i = 1: số bước gia công

n = 272 số vòng quay của chi tiết

S = 1.5 lượng chạy dao

Nguyên công 3: Tiện thô, tiện tinh, và vát mép phần còn lại.

- Tiện Ф10h7: T0 = i.(L1+L2+L)/S.n = 0.01 phút

1 số hành trình dọc

L= 5 mm, L2= 0.5mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 0.5 = 1.5mm

S = 1 mm, n = 710 vòng/ph

- Tiện Ф52: T0 = i.(L1+L2+L)/S.n = 0.03 phút

I = 1 số hành trình dọc

L= 6 mm, L2= 0.5mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 0.5 = 1.5mm

S = 1 mm, n = 254 vòng/ph

- Tiện tinh Ф10h7: T0 = i.(L1+L2+L)/S.n = 0.035 phút

i= 1 số hành trình dọc

L= 5 mm, L2= 0.5mm, L1= t/tgφ + (0.5-2) = 1/tg45 + 0.5 = 1.5mm

S = 0.3 mm, n = 710 vòng/ph

Nguyên công 4: Phay hai mặt bên của vai trục.

T0 = i.(L1+L2+L)/S.n = (49+2+6)/1,1.75=0.7 phút

L1= (0.5+3) = 49mm

L= 6 mm, L2= (2-5)mm, t= 20mm

Nguyên công 5: Khoan bốn lỗ Φ6.

T0 = i.(L1+L2+L)/S.n = 0.54 Phút. i=4

L = (D-d)/2.cotgφ + (0.5-2) = (6-3)/2.cotg45+1=2.4 mm , φ=45

L2 = (1-3) mm, L1 = 6 mm

Nguyên công 6: Nhiệt luyện.

Nguyên công 7: Kiểm tra.

Vậy tổng thời gian nguyên công cơ bản là

T0= 7 phút

Tct = T0 + Tp + Tpv + Ttn=7+0,1.7+0,08.7+0,05.7=8.61 phút.

PHẦN V

TÍNH TOÁN THIẾT KẾ ĐỒ GÁ PHAY HAI MẶT BÊN

5.1 Phân tích sơ đồ gá đặt

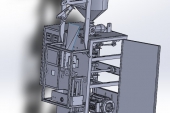

Hình 11: Quá trình gá đặt phôi

- Định vị: Dùng khối V dài khống chế 4 bậc tự do

- Kẹp chặt: Sử dụng cơ cấu kẹp chặt bằng ren vít thông qua đòn kẹp.

- Tính lực cắt và các ảnh hưởng khác lên chi tiết:

Lực cắt được xác định theo công thức:

P = 10.Cp.tx.Szy.Bn.Z.kmv/(Dq.nw)

Z= 22: số răng dao phay

t= 12.5mm: chiều sâu cắt

Cp = 82.5: hệ số mũ

Kmv = 1: hệ số điều chỉnh cho chất lượng của bề mặt gia công

B = 28mm là bề rộng dao phay

Sz = 0.05m là lượng chạy dao răng

D = 125mm đường kính dao phay

N = 75 vòng/ph: số vòng quay của dao

Tra bảng ta có Cp =82.5 y=0.8 u=1.1

x = 0.95 q=1.1 w=0

kmv = (750/σb)n = (750/750)n= 1

Suy ra P = 10.82,5.12,50.95.0.050.8.281.1.22.1/(1251.1.750)

= 3510.6(N)

Mô men xoắn Mx= PzxD/(2.100)

= 3510x125/(2.100) = 2194 N.m

5.2 Tính toán lực kẹp

Khi dao phay tác dụng vào phôi 1 mô men xoắn Mx và lực cắt có chiều hướng từ trên xuống. Để chống lại sự ảnh hưởng của Mx tới quá trình gia công ta cần phải cân bằng mô men cắt bằng cách tạo ra một mô men ma sát. Để có mô men ma sát ta phải tạo ra một lực kẹp W có chiều từ trên xuống do cơ cấu kẹp sinh ra.

- Điều kiện cân bằng Mms = Mx

Để tăng tính an toán cho cơ cấu kẹp ta dùng thêm hệ số an toàn K => Mms = K.Mx

Từ sơ đồ phân tích lực ta có Mms = Fms .l

Mà Fms = (W+Pz).f => Mms = (W+Pz).f .l

f hệ số ma sát, bề mặt chi tiết đã gia công và mỏ kẹp thì f = 0.4

l khoảng cách tay đòn, l=71mm

ð(W+Pz).f .l ≥ Mx

W ≥ K.Mx/f.l – Pz

K: hệ số an toàn

K=K0.K1.K2.K3.K4.K5.K6

K0 = 1.5 hệ số an toàn trong mọi trường hợp

K1 =1.2 hệ số kể đến lượng dư không đều

K2 = 1.2 hệ số kể đến dao cùn làm tawng lực cắt

K3 = 1.2 hệ số kể đến cắt không liên tục làm tăng lực cắt

K4 = 1.3 hệ số kể đến sai số của cơ cấu kẹp

K5 = 1 hệ số kể đến mức độ thuận lợi của cơ cấu kẹp bằng tay

K6 = 1.5 hệ số kể đến mức độ kẹp thuận lợi của cơ cấu kẹp bằng tay

Vậy W ≥ 386,960 (N)

5.3 Tính toán các chi tiết cơ bản của cơ cấu kẹp

Kẹp chặt: dùng cơ cấu kẹp chặt đơn giản, kẹp chặt bằng mối ghép ren, lực kẹp hướng từ trên xuống thông qua mỏ kẹp.

.

Hình 12: Cơ cấu kẹp và cách bố trí lực

Từ sơ đồ ta có phương trình cân bằng lực:

W(la+lb) = Q.lb

ð Q = W(la+lb)/ lb

La=40mm, lb=50mm

Q = 20505 x (40+50)/50 =14500 N

Hình 13: Sai số kẹp phôi

Kích thước H có gốc kích thước là mặt phẳng đối xứng của khối V hay là điểm O

Sai số chuẩn của kích thước H là lượng dịch chuyển của gốc kích thước OO’ chiếu lên phương Ox:

+ εc(H) = ch (OO’)/Ox = OO’.cos90 = 0

+ Sai số kẹp chặt được tính bằng công thức εk = C.P0.5 = 1.80520.5=89

C = (750/σb)n = (750/750)n= 1: hệ số phụ thuộc vào vật liệu gia công

P lực kẹp