THIẾT KẾ QUY TRÌNH SỬA CHỮA CHI TIẾT TRỤC 1 HỘP SỐ MÁY TIỆN

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH SỬA CHỮA CHI TIẾT TRỤC 1 HỘP SỐ MÁY TIỆN, đồ án môn học công nghệ chế tạo máy SỬA CHỮA CHI TIẾT TRỤC 1 HỘP SỐ MÁY TIỆN

LỜI NÓI ĐẦU

-----------]]F&E]] -----------

²Ngày nay khoa học kỹ thuật phát triền rất mạnh trong tất cả các ngành, các lĩnh vực. Đặc biệt là ngành cơ khí.

² Ngành cơ khí là một trong những ngành then chốt thúc đẩy sự phát triển của đất nước trong thời kỳ công nghiệp hóa-hiện đại hóa đất nước. Muốn đạt được điều đó thì vấn đề đặt ra ở đây là phải có trang thiết bị hiện đại và nguồn nhân lực rộng lớn. Nguồn nhân lực có trình độ về chuyên môn kỹ thuật mới có thể phân tích , tổng hợp các yêu cầu kỹ thuật đặt ra của bản vẽ, để từ đó đưa ra đường lối công nghệ hợp lý phục vụ yêu cầu sản xuất.

²Đây là yếu tố bắt buộc mỗi con người trong ngành cơ khí chế tạo máy phải nhớ, nhất là những cán bộ kỹ thuật trong việc lập quy trình công nghệ gia công. Vì vậy cần phải có 1 quy trình công nghệ hợp lý đối với các loại máy mà nước ta thường sử dụng.

²Trong cơ khí muốn đạt được chất lượng sản phẩm cũng như muốn nâng cao về độ chính xác về kích thước, hình dáng hình học, vị trí tương quan phải hội đủ các điều kiện sau : Máy, đồ gá,dao, chi tiết gia công… Ngoài ra thì việc thiết kế đồ gá gia công chi tiết trên máy là yếu tố cần thiết trong ngành chế tạo máy. Đồ gá giúp cho gia công chính xác đạt chất lượng năng suất cao.

²Trong bài thuyết minh đồ án tốt nghiệp lần này , với hộp số máy tiện chúng em xin trình bày các giải pháp công nghệ sữa chữa đối với hộp số máy tiện dựa trên nền tản kiến thức được học ở nhà trường và cùng với sự hỗ trợ giúp đỡ của thầy để hoàn thành đồ án tốt nghiệp kì này .Trong quá trình làm còn nhiều sai sót do hạn chế về kiến thức nên rất mong được thành quý thầy cô thông cảm và hướng dẫn thêm cho chúng em

²Do thời gian có hạn chế và sự hiểu biết về kiến thức của chúng em còn hạn chế nên trong quá trình thực hiện đề tài không thể không có thiếu sót, kính mong quý thầy cô trong hội đồng nhà trường, trong khoa Chế Tạo Cơ Khí, thầy hướng dẩn đồ án này chỉ dẫn them cho đề tài của chúng em được hoàn thành tốt hơn.

²Chúng em xin chân thành cảm ơn tất cả thầy cô trong khoa cơ khí và cảm ơn thầy đã hướng dẫn chúng em hoàn thành đồ án này.

ĐỒ ÁN TỐT NGHIỆP SỮA CHỮA HỘP SỐ MÁY TIỆN

*CHỨC NĂNG LÀM VIỆC CỦA MÁY

Chuyển động quay từ cơ truyền qua bộ truyền động đai thang và làm quay trục chính, từ đó gia công được chi tiết.

Tính năng kĩ thuật của máy :

- Đường kính gia công lớn nhất

- Đường kính lỗ trục chính

- Số cấp tốc độ

- Giới hạn vòng quay

- Chuyển động chính

- Trục chính có chuyển động quay

Các loại máy tiện hiện nay có nhiều loại khác nhau:

- Máy vạn năng

- Máy chuyên dung

- Máy chuyên môn hóa

- Máy bán tự động

- Và đỉnh cao hiện nay là máy CNC

-Hộp số máy tiện là loại hộp số thông dụng hiện nay , với các ưu điểm như tạo ra được các tỉ số khác nhau , vô số trực tiếp ngay khi máy đang hoạt động , đa dạng nhiều kích cỡ , giá thành tương đối . Ngày nay đươc sử dung rỗng rãi nhiều nhất trên máy tiện rất phổ biến , dùng để tạo ra các tốc độ khác nhau để gia công .Hộp số máy tiện chúng em sử dụng gồm các thông số sau :

- Tỉ số truyền : 0,3 – 1 – 0,85 / 0,34 / 0,52

- Công suất máy : 1HP

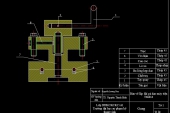

- Bảng thống kê bánh răng :

|

Z |

Số răng |

Module |

Then |

|

44 |

44 |

3,5 |

Then bằng |

|

38 |

38 |

3 |

Then bằng |

|

13 |

13 |

4,5 |

X |

|

18 |

18 |

3 |

Then hoa |

|

28-38-34 |

28-38-34 |

3 |

Then hoa |

|

24 |

24 |

3 |

Then bằng |

|

13 |

13 |

4 |

X |

|

18 |

18 |

3 |

Then bằng |

I.Phân tích đặc điểm hư hỏng :

- Hầu hết các chi tiết của máy công cụ sau 1 thời gian hoạt động, phục vụ cho quá trình sản xuất đều không tránh khỏi hiện tượng hư hỏng do nhiều nguyên nhân gây ra.Tuy nhiên nguyên nhân chính vẫn là : các chi tiết sau 1 thời gian hoạt động sẽ bị mòn bởi ma sát, dẫn đến thay đổi kích thước từ từ theo thời gian sử dụng của máy. Thông thường nó làm cho hình dạng và trạng thái làm việc của các cơ cấu, các bộ phận máy xoáy rất nhanh, dẫn đến hư hỏng phải sữa chửa.Các chi tiết máy không được đảm bảo và bảo quản tốt, chế độ làm việc không đúng nên chỉ trong thời gian ngắn nó bị phá hủy rõ rệt. Đó là sự mòn bình thường.Nhưng lại có những chi tiết trong 1 thời gian ngắn bị phá hủy rõ rệt.

- Đối với trục có then gắn bánh răng,do ma sát nên trục vẫn bị mòn dẫn đến khi bánh răng làm việc sẽ chịu hết va đập.

- Một số nguyên nhân khác do làm việc quá tải nên trục bị biến dạng xoắn

- =>> Những nguyên nhân trên làm cho máy hoạt động không tốt, không còn chính xác, năng suất thấp, gây ra tiếng ồn khi hoạt động.

- Bởi vậy chúng ta phải tiến hành sữa chữa.

- Vì là loại hộp số có khả năng sang số trực tiếp không cần phải tắt máy khi đang chạy nên khi sử dụng nếu như thường xuyên thay đổi tỉ số truyền sẽ gây ra lực tác động khác nhau lên trục ,lâu ngày sức bền mỏi của trục giảm đi ,khả năng chóng xoắn giảm sẽ dẫn đến trục bị gãy bởi momen xoắn quá lớn cần phải phục hồi sữa chữa

II. Biện pháp hạn chế hư hỏng :

- Trong quá trình hoạt động sản xuất, nếu các chi tiết máy trong máy công cụ bị hư hỏng sẽ làm cho máy ngừng hoạt động, ta phải sữa chửa.Điều đó sẽ ảnh hưởng không nhỏ đến năng suất, gây tổn thất về kinh tế.

- Để giảm tổn thất này, chúng ta phải hạn chế hư hỏng của các chi tiết máy, kéo dài thời gian làm việc. Ta cần thực hiện những biện pháp sau :

- Chi tiết sau khi hồi phục hay chế tạo mới phải đạt độ nhẵn bóng theo yêu cầu kĩ thuật.

- Phủ lên chi tiết phục hồi 1 lớp kim loại chịu mòn.

- Nâng cao độ cứng bề mặt của chi tiết.

- Bôi trơn tốt các bề mặt làm việc,cần dung đúng dầu bôi trơn, đúng ký hiệu,quy định, bôi trơn đúng kì hạn.

Đối với việc đai bị giãn sau một thời gian làm việc thì ta có 2 cách để giải quyết :

- Tiến hành căng đai để giảm hệ số trượt ,đảm bảo quá trình làm đúng kĩ thuật ,dây đai không quá căng .

- Thay đai mới nếu đai quá giãn không đủ không gian để căng đai hay đai quá mòn .

-Đối với việc trục thường xuyên chịu lực tác động không đều thì ta phải kiểm tra bôi trơn đầy đủ có định kì để chuyển động ăn khớp nhẹ nhành , hạn chế sang số trực triếp nếu như quá trình gia công cho phép .

- Đây là khâu bảo quản rất quan trọng trong việc nâng cao tuổi thọ của chi tiết máy, các bề mặt được bôi trơn làm giảm ma sát giúp tỏa nhiệt nhanh.Bảo quản các bề mặt làm việc của chi tiết có lắp ghép khỏi bị phoi và bụi rơi vào bằng tấm chắn.

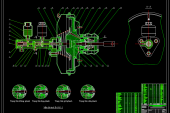

III.Phân tích chi tiết gia công : Trục I

1-Phân tích tính năng và công dụng chi tiết gia công :

Trục là loại chi tiết được dùng rất phổ biến trong ngành chế tạo máy. Trục dùng để đỡ các chi tiết máy quay như : bánh đai, bánh răng và để truyền mômen xoắn từ trục này sang trục khác. Chúng có bề mặt cơ bản phải gia công là mặt tròn xoay ngoài. Mặt này thường dùng lắp ghép với các chi tiết khác.

Dựa vào bản vẽ chi tiết trục, trục sau khi gia công phải đạt những yêu cầu sau :

- Các bề mặt gia công phải đạt được độ nhám Ra 2.5 ; Ra 1.25 ; Ra 0.63. Các bề mặt có rãnh then để lắp bánh răng vào ta chỉ cần độ nhám Ra 1.25 là đủ. Các bề mặt để lắp ổ lăn, nơi đó cần đô bóng cao để giảm ma sát, vì vậy cần phải đạt độ bóng Ra 0.63.

- Để cố định bánh răng quay theo chiều trục ta dùng rãnh then. Độ không đối xứng của rãnh then so với đường tâm là 0,1 mm.

- Trục khi quay phải đảm bảo cân bằng để tránh làm rung động máy và hư hỏng các chi tiết lắp trên trục. Vì vậy độ đảo mặt đầu của trục không quá 0,1mm.

- Trục ở đây là trục bậc nên độ đảo hướng kính các cổ trục so với đường tâm trục không quá 0,1mm.

-

Trục thường chịu tác dụng của ứng suất thay đổi nên thường hỏng do mỏi, những vết nứt thường phát sinh ở những chỗ có tập trung ứng suất. Do đó trục phải được nhiệt luyện để đạt độ cứng cao từ 45

50 HRC.

50 HRC.

2-Phân tích độ chính xác chi tiết gia công :

- Trục ở đây của ta là trục bậc.Về phương diện chế tạo thì trục trơn dễ chế tạo hơn trục bậc, giá thành rẻ hơn, nhưng về phương diện sử dụng, thi trục trơn lắp ghép, sữa chữa phức tạp hơn. Mặt khác , trục trơn không thích hợp với đặc điểm và tình hình phân bố trên trục. Đường kính của trục bậc giảm dần về hai phía đầu đảm bảo dễ gia công.

- Muốn gia công ta phải gắn trục lên 2 mũi tâm có gắn đầu phân độ. Vì vậy làm tăng giá thành sản xuất.

- Trên bản vẽ thì bề mặt 2 mặt đầu của trục được chọn làm chuẩn kích thước. Khi gia công thì ta cũng chọn mặt này làm chuẩn định vị.Ngoài ra để đảm bảo độ đồng tâm các vị trí tương quan, ta còn sử dụng mặt này làm định vị để gia công các mặt khác. Vì vậy có thể chọn mặt này làm chuẩn tinh chính.

- Đối với trục chịu tải trung bình ta dùng thép C45 để chế tạo, sau đó nhiệt luyện.

IV.So Sánh và Chọn phương án gia công :

Phương Án I : Mạ phun và gia công cơ.

Phương Án II : Hàn đắp và gia công cơ

Phương Án III : Chế tạo trục mới.

*Phương Án I : Mạ phun và gia công cơ :

Phương pháp mạ phun là phương pháp dung để phục hồi các chi tiết có tính công nghệ cao. Và có ưu, khuyết điểm sau :

JƯu Điểm :

-Phương pháp mạ phun có thể phục hồi các chi tiết có hình dạng rất phức tạp, những chi tiết có yêu cầu độ kĩ thuật cao.

-Độ chính xác và yêu cầu kĩ thuật của chi tiết đạt được sau khi phục hồi gần như mới.

-Thực hiện phương pháp này đơn giãn.

-Có thễ mạ phun lên bề mặt chi tiết những lớp kim loại mạ khác nhau.

JKhuyết Điểm :

-Thiết bị phức tạp, tốn kém

-Bảo quản thiết bị phức tạp.

-Giá thành mạ phun cao.

-Khâu chuẩn bị rất công phu ( chi tiết được làm sạch, làm nhám bề mặt)

-Mạ phun lớp kim loại dày thì kém bền.

* Phương Án II : Hàn đắp và gia công cơ

Hàn đắp là phương pháp dùng để phục hồi các chi tiết máy được sử dụng rộng rãi trong công nghệ sữa chửa. Đặc điểm của phương pháp này là hàn đắp lên bề mặt chi tiết bị mòn 1 lớp kim loại và vật liệu đắp trong công nghệ hàn đắp có những ưu nhược điểm sau :

JƯu Điểm :

-Chủ yếu dùng hồ quang bằng que hàn do đó đây là 1 phương pháp khá đơn giản, phương tiện hàn đắp rẻ tiền,giá thành thấp.

-Kinh phí ít,đỡ tốn kém

- Bảo dưỡng thiết bị đơn giản

-Dễ thực hiện , thao tác đơn giản.

JNhược Điểm :

-Phương pháp hàn đắp phụ thuộc vào nhiều yếu tố, nhất là thành phần hóa học của chi tiết.

-Chi tiết hàn đắp nếu không đúng kĩ thuật dễ bị nứt, bị biến dạng.Do đó chi tiết trước khi hàn đắp phải được ủ và sau khi hàn phải được tôi ram.

-Độ chính xác của chi tiết sau khi hàn đắp không cao.

-Các yêu cầu về nhám bề mặt, hình dạng hình học không cao, nhất là với các chi tiết yêu cầu độ chính xác cao thì phương pháp này khó có thể đáp ứng được.

*Phương Án III : Chế tạo trục mới.

JƯu Điểm :

-Dùng phương pháp chế tạo trục mới ta có thể đạt được tất cà những yêu cầu kỹ thuật như mong muốn. Với những trang thiết bị hiện đại có ở nhà trường, ta có thể chế tạo gia công 1 trục mới hoàn toàn mà giá thành lại không tốn kém bao nhiêu do chi tiết trục có kích thước nhỏ, hình dạng không phức tạp.

-Gia công mới ta có thể đạt được các yêu cầu kỹ thuật của chi tiết về kích thước,độ nhám,các yêu cầu về hình dạng hình học, độ cứng… Đảm bảo chi tiết làm việc êm.

A/ CÁC TIẾN TRÌNH SỮA CHỮA TRỤC I :

A1/TIẾN TRÌNH CÔNG NGHỆ SỮA CHỮA TRỤC I BẰNG PHƯƠNG PHÁP MẠ PHUN VÀ GIA CÔNG CƠ :

|

Thứ tự |

Nội dung nguyên công |

Chuẩn |

Máy |

Dao |

Đồ gá |

Dụng cụ đo |

Bậc thợ |

|

I |

Làm sạch bụi bẩn và dầu mỡ trên trục |

|

|

|

|

|

|

|

II |

Tiến hành kiểm tra lại kích thước |

|

|

|

|

Thước cặp 1/50 Đồng hồ so |

2/7 |

|

III |

Khỏa mặt đầu và khoan 2 lỗ tâm |

Mặt trụ ngoài khử 4 bậc tự do : OY,OX,OZ,OZ |

1K62 |

Dao tiện mặt đầu và mũi khoan lỗ tâm |

Mâm cặp 3 chấu tự định tâm |

|

2/7 |

|

IV |

Mài đường kính ngoài đoạn trục có then bị mòn |

2 mũi tâm khử 5 bậc OY,OY,OZ,OZ,OX |

Máy mài tròn ngoài |

Đá mài hình trụ |

2 mũi tâm truyền động bằng kẹp tốc |

Thước cặp 1/50 |

2/7 |

|

V |

Phay rãnh then đoạn bị mòn |

Dùng khối V dài khử 4 bậc OY,OY,OZ,OZ và chốt trụ ngắn khử bậc OX |

Máy phay ngang 6H82 |

Dao phay ngón |

Khối V dài và chốt trụ ngắn |

Thước cặp 1/50 |

2/7 |