THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC 2 HỘP SỐ THEN KÉO

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC 2, đồ án môn học công nghệ chế tạo máy SỬA CHỮA TRỤC 2, bài tập lớn công nghệ chế tạo máy SỬA CHỮA TRỤC 2

LỜI NÓI ĐẦU

Trong xu thế phát triển và hội nhập cùng kinh tế thế giới, với mục tiêu phát triển kinh tế đưa đất nước phát triển. Nhà nước đề ra chủ trương công nghiệp hóa hiện đại hóa đất nước, lấy cộng nghiệp hóa làm nền tảng để phát triển đất nước.

Sau những năm đổi mới cùng với tiến trình công nghiệp hóa, hiện đại hóa nền kinh tế nước ta ngày càng phát triển, sản lượng sản xuất hàng hóa hàng năm tăng mạnh. Một số sản phẩm được xuất khẩu sang thị trường nước ngoài đáp ứng cho nhu cầu cuộc sống.

Nếu so với trước đây thì đó là một thành quả lớn mà chúng ta gặt hái được sau khi công nghiệp hóa hiện đại hóa đất nước. Sử dụng máy móc để thay thế cho sức lao động của con người. Cùng với việc khoa học kỹ thuật ngày càng phát triển mạnh mẽ thì các máy móc mới với những công nghệ hiện đại ra đời đáp ứng những nhu cầu của cong người trong sản xuất cũng như tăng hiệu xuất làm việc.

Tuy nhiên máy móc cũng không phải là vĩnh cửu, mà phải được bảo trì kiểm tra sửa chữa để có thể duy trì được tuổi thọ của máy. Trong quá trình sản xuất nếu xảy ra sự cố thì phải tiến hành sản xuất để bảo đảm tiến độ sản xuất. Chúng ta cần nghiên cứu rõ kết cấu máy, cách vận hành…từ đó rút ra được những nguyên nhân gây ra hư hỏng để có biện pháp khắc phục và phòng ngừa. Kết hợp với đó chúng ta cần đề ra các biện pháp sửa chữa hợp lý, kinh tế mà vẫn đảm bảo được các yêu cầu kỹ thuật đề ra.

Dưới đây là bài thuyết minh sửa chữa trục II của hộp số then kéo. Với kiến thức đã học cùng với sự hướng dẫn của giáo viên chúng em đã hoàn thành được đồ án. Tuy nhiên vẫn còn nhiều thiếu xót rất mong quý thầy cô cảm thông và chỉ bảo thêm.

Xin được cảm ơn giáo viên hướng dẫn,thầy ..... đã giúp chúng em hoàn thành được đồ án này.

PHẦN I: CHỨC NĂNG LÀM VIỆC CỦA MÁY

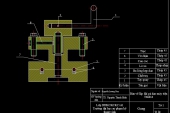

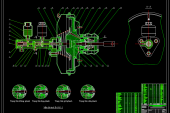

Hộp số sử dụng cơ cấu then kéo bao gồm 2 trục và 8 bánh răng ăn khớp với nhau. Trên trục chủ động lắp các bánh răng cố định Z24, Z32, Z40, Z48; truyền chuyển động tương ứng cho các bánh răng Z48, Z40, Z32, Z24, các bánh răng này được lắp lồng không trên trục II. Trên trục II được tạo lỗ rỗng có xẻ 2 rãnh có bề rộng và chiều dài bằng nhau, lệch nhau 90 độ. Bên trong trục rỗng có lồng chốt mang then hoa để truyền moment xoắn từ các bánh răng lồng không qua trục II.

- NGUYÊN LÝ HOẠT ĐỘNG CỦA MÁY:

Khi trục chủ động quay thì các bánh răng trên trục chủ động được gắn cố định với trục cũng quay theo. Các bánh răng cố định này được gắn ăn khớp với các bánh răng lồng không trên trục II làm cho các bánh răng lồng không này cùng quay theo. Then hoa di trượt tự do trong trục rỗng II. Khi nó ăn khớp với một trong các bánh răng lồng không thì nó sẽ truyền moment xoắn qua trục II, làm trục II quay theo với một tỉ số truyền nhất định.

cơ cấu nhỏ gọn được sử dụng để truyền công suất nhỏ, vận hành đơn giản. Đặc biệt nó có thể vào số trực tiếp mà không cần phải dừng máy. Tuy nhiên nó bị hạn chế trong việc truyền động cho những máy có công suất lớn.

- PHÂN TÍCH CÁC YẾU TỐ DẪN ĐẾN HƯ HỎNG TRONG QUÁ TRÌNH LÀM VIỆC

Trong quá trình hoạt động sản xuất, dưới tác dụng của các yếu tố bên trong và bên ngoài như: chế độ bôi trơn, điều kiện nhiệt độ, môi trường làm việc, đã ít nhiều ảnh hưởng đến quá trình làm việc của máy và gây ra những dấu hiệu hư hỏng như: mòn, gãy răng, trục bị gãy…

- Hiện tượng mòn:

Là quá trình làm thay đổi từ từ kích thước, hình dáng, trạng thái bề mặt, khối lượng của chi tiết do sự tàn phá lớp mặt ngoài khi chịu tác hại khác nhau dưới sự cọ sát trực tiếp giữa các bề mặt.

Khi máy làm việc thì các chỗ tiếp xúc giữa các bộ phận bị mòn. Mòn là do sự tác dụng của ứng suất tiếp xúc, hoặc áp suất khi bề mặt tiếp xúc trượt tương đối với nhau. Độ mòn thay đổi theo thời gian chia làm 3 giai đoạn:

- Giai đoạn I: Mòn xảy ra do sự mài rà chi tiết, làm thay đổi hình dáng vi mô và vĩ mô của chi tiết.

- Giai đoạn II: là giai đoạn mòn ổn định của chi tiết. Đây là giai đoạn chi tiết làm việc ổn định và dài nhất.

- Giai đoạn III: Mòn phá hủy,đây chính là giai đoạn mà chi tiết bị mòn nhiều và nhanh nhất. Dẫn đến gây hư hỏng chi tiết, không thể làm việc được nữa. Giai đoạn này cần phải khắc phục bảo trì, sửa chữa.

Hiện tượng mòn chia làm 3 dạng sau đây:

- Mòn cơ học: là kết quả tác dụng của lực ma sát khi trượt chi tiết theo một chi tiết khác

- Mòn dính là sự dính bề mặt này với bề mặt khác

- Mòn do ăn mòn thường xuất hiện ở các máy chịu sự tác dụng trực tiếp của nước, không khí, các hóa chất nhiệt độ

- Các dạng hư hỏng bánh răng:

Các ứng suất thay đổi là nguyên nhân gây nên hỏng răng do mỏi, gãy răng do ứng suất uốn và tróc rỗ bề mặt răng do ứng suất tiếp xúc gây nên. Ngoài ra ứng suất tiếp xúc cùng với ma sát sinh ra trên bề mặt răng là nguyên nhân gây mòn, dính và các dạng hư hỏng khác của răng.

- Gãy răng: Là dạng hư hỏng nghiêm trọng do ứng suất uốn gây nên. Gãy răng có thể do quá tải hoặc do mỏi. Gãy răng không những làm cho bộ truyền ngưng làm việc mà còn làm hỏng trục và ổ lăn.

Gãy răng liên quan đến:

- Tập trung tải trọng theo chiều rộng vành răng do sai số chế tạo và lắp ráp, hoặc do biến dạng đàn hồi lớn của trục.

- Do mòn răng dẫn đến yếu răng và tăng tải trọng động

- Khi vào khớp bánh răng di trượt.

- Ứng suất thay đổi.

- Tróc vì mỏi bề mặt răng:

Là dạng hư hỏng chủ yếu của các bộ truyền kín và bôi trơn tốt do ứng suất tiếp xúc và ma sát trên bề mặt răng gây nên. Sau thời gian làm việc các vết nứt do mỏi trên bề mặt răng xuất hiện.

Tróc thường xảy ra nơi chân răng có vận tốc trượt nhỏ gần vòng lăn vì khi làm việc các vết nứt chứa dầu ở đó bị bịt kín.

- Mòn răng:

Là dạng hỏng hóc chủ yếu của các bộ truyền hở và bôi trơn không tốt, làm việc trong môi trường có các hạt mài mòn rơi vào. Sai lệch biên dạng do mòn làm tăng tải trọng động, tăng ứng suất uốn và cuối cùng sẽ làm gãy răng. Răng bị mòn chủ yếu ở đỉnh và chân răng do có vận tốc trượt lớn tại các điểm này.

- Dính răng:

Xảy ra đối với các bộ truyền chịu tải trọng lớn, làm việc với vận tốc cao và khi màng dầu bôi trơn bị phá vỡ do nhiệt sinh ra hoặc do ứng suất tiếp xúc có giá trị lớn. Khi đó đôi răng dính vào nhau và do hai bề mặt trượt tương đối, các mảnh kim loại rất nhỏ bị dứt khỏi răng này và bám chặt vào bề mặt răng kia. Kết quả là bề mặt răng bị xước.

Ngoài ra còn có các dạng hỏng khác như: biến dạng dẻo bề mặt răng, bong bề mặt răng…

- Các dạng hỏng trục:

Khi trục quay chịu tác dụng momen uốn và xoắn thay đổi thì các vết nứt có thể được hình thành tại vị trí bất kỳ trên chu vi trục. Đối với tâm trục không quay vết nứt hình thành trên hướng đối diện và nghiêng một góc khoảng 15 độ so với phương của lực tác dụng.

- Gãy trục:

Trục bị gãy do bị quá tải hoặc mòn bởi các nguyên nhân:

- Thường xuyên làm việc quá tải

- Không đánh giá đúng ảnh hưởng của sự tập trung ứng suất do kết cấu trục gây nên.

- Có sự tập trung ứng suất lớn do chất lượng chế tạo xấu.

- Sử dụng và lắp ráp không đúng kỹ thuật.

- Mòn trục: Đối với các ngõng trục và các chỗ lắp bánh răng lồng không thường xảy ra mòn do sự tiếp xúc giữa các chi tiết với nhau. Do chế độ bôi trơn không hợp lý hoặc sử dụng dầu bôi trơn không đúng. Trục có thể bị dính xước hoặc mất khả năng làm việc.

- Trục không đủ độ cứng:

Dưới tác dụng của các lực tác dụng lên trục làm cho trục bị biến dạng ảnh hưởng đến khả năng làm việc của ổ trục, phá hỏng sự tiếp xúc bề mặt làm việc của các chi tiết truyền động. Ngoài ra trục còn có thể bị xoắn, bị uốn cong.

- CÁC BIỆN PHÁP HẠN CHẾ HƯ HỎNG:

- Hạn chế mòn:

- Sử dụng các vật liệu giảm ma sát ( đồng thanh, gang chịu ma sát…) đối với những bộ phận có vận tốc trượt lớn ( bánh vít, ổ trượt…)

- Giảm tải cho bề mặt chịu ma sát, phân bổ tải đều trên bề mặt tiếp xúc ( dùng ổ tự lựa, cơ cấu tự lựa…), tránh ứng suất tập trung, kết cấu bề mặt tiếp xúc sao cho không tiếp xúc ở những nơi có ứng suất lớn.

- Bôi trơn và làm nguội tốt, chú ý độ nhám bề mặt và hình dáng bề mặt và vận tốc trượt tương đối tối ưu để hình thành màng dầu trên bề mặt tiếp xúc, bảo đảm ma sát sinh ra là ma sát ướt.

- Giảm lượng hạt mài rơi vào trong bề mặt ma sát bằng cách che chắn kín và làm bề mặt tiếp xúc đứt quảng.

- Thay thế ma sát trượt bằng ma sát lăn: ổ lăn, vít me bi với ma sát lăn…

- Hạn chế hư hỏng bánh răng và trục:

- Bánh răng:

- Để phòng gãy răng ta cần kiểm nghiệm độ bền quá tải, tránh làm việc quá tải, tăng moddun răng, giảm sự tập trung tải trọng ở chân răng, tăng bền vật liệu chế tạo bánh răng.

- Hạn chế tróc rỗ bánh răng bằng cách nâng cao độ rắn bề mặt bằng nhiệt luyện, tăng góc ăn khớp bằng dịch chỉnh góc.

- Để giảm mòn răng ta cần tăng độ bền mòn của răng bằng cách tăng độ rắn bề mặt, bảo vệ không cho các hạt mài mòn rơi vào mối ăn khớp, sử dụng vật liệu bôi trơn có độ nhớt cao.

- Để chống dính ta sử dụng dầu bôi trơn chống dính, làm nguội dầu bôi trơn, chế tạo bánh răng bằng vật liệu thích hợp.

- Trục:

- Tính toán trục theo độ bền và độ cứng

- Hạn chế sự mòn trục

- Tránh sử dụng quá tải đột ngột

PHẦN II: PHÂN TÍCH CHI TIẾT SỬA CHỮA

( TRỤC II )

- KHÁI NIỆM CHUNG VỀ TRỤC:

Các chi tiết dạng trục là những chi tiết để đỡ các chi tiết quay, truyền moment xoắn, chúng có bề mặt cơ bản là mặt tròn xoay. Tùy theo đặc điểm tải trọng , theo hình dạng, theo cấu tạo trục mà có thể phân chúng làm các loại như : trục truyền, trục khủy, trục thẳng, trục trơn, trục bậc, trục rỗng…

- PHÂN LOẠI:

- Theo đặc điểm chịu tải trọng ta có: trục truyền, trục truyền động, trục chính, trục tâm

- Theo hình dạng đường tâm trục ta có: trục khuỷu, trục thẳng, trục mềm

- Theo cấu tạo trục thẳng: trục trơn, trục bậc, trục rỗng

- Theo tiết diện trục : trục tròn, trục then hoa, trục định hình

- CHỨC NĂNG LÀM VIỆC CỦA CHI TIẾT:

Trục II nhận lực truyền từ trục I xuống thông qua sự ăn khớp bánh răng và truyền qua then hoa làm quay trục II. Hộp số then kéo có 4 tỉ số truyền như vậy nó sẽ tạo ra các moment xoắn khác nhau tương ứng với các cấp tốc độ. Hơn nữa trục then hoa bị tạo rỗng nên khả năng chịu tải bị hạn chế.

PHẦN III: PHÂN TÍCH ĐẶC ĐIỂM HƯ HỎNG

Đối với chi tiết trục II, từ những phân tích về vị trí và chức năng làm việc của trục trong kết cấu máy ở trên ta có thể nhận thấy các hư hỏng mà chi tiết có thể gặp phải trong quá trình làm việc

- MÒN TRỤC:

Trên chi tiết trục II, ở hai đầu ngõng trục ta lắp ổ lăn, ở giữa trục lắp 4 bánh răng lồng không. Ở đây sẽ xảy ra hiện tượng mòn cơ học do sự ma sát giữa các chi tiết với nhau. Sự mài mòn này xảy ra liên tục trong thời gian vận hành máy làm cho khe hở lắp ghép của chi tiết tăng lên dẫn đến gây ra tiếng ồn lúc làm việc.

- RÃNH THEN TRÊN TRỤC CÔN BỊ HƯ:

Chức năng làm việc của then là truyền moment thông qua hai mặt bên để truyền dẫn qua puli dẫn động làm quay máy. Nếu lực truyền lớn làm cho rãnh then bị biến dạng, không đảm bảo được lực truyền.

- PHẦN REN TRÊN TRỤC BỊ HƯ:

Trong quá trình tháo lắp đai ốc với trục để giữ không cho puly bị tháo lỏng ra làm cho phần ren ở đây bị mòn, không có khả năn lắp ghép được nữa. ta cần tiến hành sửa chữa.

- TRỤC BỊ UỐN CONG VÀ BỊ GÃY:

Ở đây chúng ta xét theo hai khía cạnh. Một là trục gãy do quá tải và yếu tố thứ hai là trục gãy do bị mòn sau một thời gian làm việc.

Việc thay đổi đột ngột tốc độ và tải trọng của máy sẽ làm ảnh hưởng đến độ bền của trục. Nếu nó vượt quá giới hạn bền của trục thì sẽ làm cho trục bị biến dạng và dẫn đến gãy trục.

Hơn nữa trong quá trình sử dụng máy ta thường xuyên sử dụng quá tải vượt các thông số làm việc yêu cầu trên máy. Điều này làm cho chi tiết mau bị hư hỏng.

PHẦN IV: CÁC BIỆN PHÁP HAN CHẾ HƯ HỎNG

- CÁC BIỆN PHÁP KHẮC PHỤC:

Tiến hành bôi trơn chi tiết, sử dụng dầu bôi trơn hợp lý, định kỳ kiểm tra sửa chữa. Che chắn bảo quản chi tiết tránh bụi bẩn, môi trường làm việc phải thoáng, tránh nhiệt độ cao, ẩm ướt…Sử dụng đúng tải trọng cho phép của máy.

II.SỬA MÒN TRỤC:

Từ những phân tích đặc điểm hư hỏng ở trên ta đã phân tích những vị trí trên chi tiết có thể xảy ra mòn là cổ trục và chỗ lắp bánh răng lồng không. Tương ứng với đó chúng ta có các biện pháp khắc phục chi tiết

- Hàn : Ở đây chúng ta thường sử dụng hai phương pháp là hàn điện hồ quang và hàn gió đá.

- Mạ phun kim loại hoặc chúng ta có thể sử dụng phương pháp điện phân.

III.SỬA THEN Ở TRỤC CÔN:

Nếu rãnh then trên trục côn bị hư thì ta tiến hành hàn đắp rãnh then, sau đó sử dụng phương pháp gia công cơ để gia công rãnh then mới ở vị trí khác.

IVSỬA REN TRÊN TRỤC:

Chúng ta có các cách sửa ren trên trục sau

- Một là tiện nhỏ trục sau đó gia công ren trên đường kính trục vừa tiện

- Hai là hàn đắp và gia công cơ sau đó tiện lại ren mới bằn đường kính ren cũ. Tùy theo điều kiện mà ta chọn những phương án phù hợp.

V.TRỤC BỊ UỐN VÀ GÃY:

Ta tiến hành chế tạo trục khi không thể sửa chưa được nữa.

Các phương án trên đều có những ưu nhược điểm riêng. Tùy vào hoàn cảnh cụ thể mà ta chọn phương án thích hợp với điều kiện kinh tế và hoàn cảnh sản xuất.

Nếu chỉ để khắc phục tạm thời thì hàn là phương án tối ưu nhất. Nó đảm bảo cải thiện hư hỏng một cách nhanh chóng, bảo đảm cho sản xuất được liên tục không bị gián đoạn. Tuy nhiên đây chỉ là biện pháp tạm thời, độ bền không cao.

Đối với phương án chế tạo mới thì chi phí tốn kém. Đây là phương án sử dụng trong bảo trì, tùy vào điều kiện mà ta chọn. Nếu giá thành sửa chữa mà gần bằng chế tạo thì ta nên chọn phương án chế tạo mới để bảo đảm độ bền.

PHẦN V: PHÂN TÍCH LỰA CHỌN PHƯƠNG ÁN CỤ THỂ

- SỬA MÒN:

Từ những phân tích ở các bước trên ta có thể sửa mòn theo nhiều cách khác nhau. Các phương pháp tuy khác nhau về cách làm nhưng đều chung một nguyên lý là bù đắp phần kim loại bị mòn, sau đó sử dụng các phương pháp gia công cơ. Dưới đây là phương pháp sửa chữa trục bị mòn bằng phương pháp hàn đắp và gia công cơ, đây là phương án phổ biến nhất được dùng trong sửa chữa vì nó ít tốn kém.

TIẾN TRÌNH SỬA CHỮA TRỤC BỊ MÒN

|

THỨ TỰ |

NỘI DUNG NGUYÊN CÔNG |

CHUẨN |

MÁY |

DAO |

ĐỒ GÁ |

DỤNG CỤ ĐO |

BẬC THỢ |

|

I |

Chuẩn bị dụng cụ, làm sạch chi tiết, đo kiểm các kích thước của chi tiết |

|

|

|

|

Thước cặp 1/50 |

2/7 |

|

II |

Ủ lại trục |

|

Lò nung |

|

|

|

|

|

III |

Khoan lại 2 lỗ tâm |

Khử 4 bậc tự do |

1K62 |

Mũi khoan tâm |

Mâm cặp |

|

2/7 |

|

IV |

Hàn : đắp kim loại lên phần trục bị mòn |

|

Máy hàn điện xoay chiều |

Que hàn Ø3 |

|

|

2/7 |

|

V |

Ủ chi tiêt vừa hàn để khử ứng suất sau khhi hàn |

|

Lò nung |

|

|

|

|

|

VI |

Tiện : Tiện thô và tiện tinh lại trục vừa hàn |

Khử 5 bậc tự do |

1K62 |

Dao tiện ngoài T15K6 |

|

|

2/7 |

|

VII |

Nhiêt luyện |

|

Lò tôi |

|

|

|

|

|

VIII |

Mài lại cổ trục ( mài trên máy tiện) |

Khử 5 bậc tự do |

Máy mài nhỏ |

Đá mài trụ ngoài |

|

|

|

|

IX |

Tổng kiểm tra |

|

|

|

|

Thước cặp, đồng hồ so |

|

- SỬA RÃNH THEN TRÊN TRỤC CÔN TIẾN TRÌNH SỬA CHỮA RÃNH THEN TRÊN TRỤC CÔN

|

THỨ TỰ |

NỘI DUNG NGUYÊN CÔNG |

CHUẨN |

MÁY |

DAO |

ĐỒ GÁ |

DỤNG CỤ ĐO |

BẬC THỢ |

|

I |

Chuẩn bị ( làm sạch chi tiết, đo kiểm kích thước) |

|

|

|

|

|

2/7 |

|

II |

Khoan lại lỗ tâm |

Khử 5 bậc tụ do |

1K62 |

Khoan lỗ tâm |

|

|

2/7 |

|

III |

Hàn đắp ( hàn đắp lên rãnh then cũ) |

|

Máy hàn điện xoay chiều |

Que hàn Ø3 |

|

|

2/7 |

|

IV |

Ủ |

|

Lò nung |

|

|

|

|

|

V |

Tiện ( tiện đạt kích thước trục côn ) |

Khử 5 bậc tự do |

1K62 |

Dao tiện ngoài |

|

|

2/7 |

|

VI |

Phay rãnh then mới cách rãnh then cũ 180° |

Khử 5 bậc tự do |

6H12 |

Dao phay ngón |

|

|

2/7 |

|

VII |

Tổng kiểm tra |

|

|

|

|

|

2/7 |

- SỬA REN TRÊN TRỤC

TIẾN TRÌNH SỬA REN TRÊN TRỤC

|

THỨ TỰ |

NỘI DUNG NGUYÊN CÔNG |

CHUẨN |

MÁY |

DAO |

ĐỒ GÁ |

DỤNG CỤ ĐO |

BẬC THỢ |

|

I |

Chuẩn bị ( làm sạch chi tiết, xem xét hư hỏng ) |

|

|

|

|

|

2/7 |

|

II |

Tiện bỏ ren bị hư |

Khử 4 bậc tự do |

1K62 |

Tiện ngoài T15K6 |

Mâm cặp |

|

2/7 |

|

III |

Taro ren trên trục |

Khử 4 bậc tự do |

1K62 |

Bàn ren |

Mâm cặp |

|

2/7 |

|

IV |

Kiểm tra |

|

|

|

|

|

2/7 |

- CHẾ TẠO TRỤC MỚI

TIẾN TRÌNH CHẾ TẠO TRỤC MỚI

|

THỨ TỰ |

NỘI DUNG NGUYÊN CÔNG |

CHUẨN |

MÁY |

DAO |

ĐỒ GÁ |

DỤNG CỤ ĐO |

BẬC THỢ |

|

I |

Chuẩn bị phôi |

|

|

|

|

|

|

|

II |

Tiện

|

Khử 4 bậc tự do

|

1K62 |

Khoan lỗ tâm, dao đầu cong |

|

Panme |

2/7 |

|

III |

Phay

|

Khử 5 bậc tự do |

6H12 |

Mũi khoan ruột gà, dao phay ngón |

|

|

2/7 |

|

IV |

Khoan – Taro

|

|

|

|

|

|

|

|

V |

Nhiệt luyện Tôi cao tầng |

|

|

|

|

|

|

|

VI |

Mài ( Sử dụng máy mài nhỏ gắn trên máy tiện để mài) |

|

|

|

|

|

2/7 |

|

VII |

Tổng kiểm tra |

|

|

|

|

|

2/7 |

CHỌN PHƯƠNG ÁN TỐI ƯU VÀ LẬP QUY TRÌNH SỬA CHỮA

- Từ những phân tích trên ta nhận thấy trục II là chi tiết quan trọng trong hộp số, nó đảm bảo truyền động cho máy. Từ đó yêu cầu về kỹ thuật là yếu tố hàng đầu cho hộp số. Nói đến tính đảm bảo kỹ thuật cho chi tiết thì chế tạo mới là phương án tối ưu nhất.

- Đối với tính kinh tế ta thấy rằng phương án sửa chữa chi tiết bằng phương án hàn thì có tính kinh tế hơn, thời gian sửa chữa nhanh chóng, nó thích hợp cho những trường hợp hư hỏng đột xuất. Nhưng nếu xét cho kỹ thì hai phương án không chênh lệc nhau nhiều lắm.

- Đối với thời gian tháo lắp thì chế tạo mới có lợi thế hơn, trong thời gian dừng máy bảo trì, ta tiến hành đo kiểm lấy kích thước rồi gia công. Khi có sự cố xảy ra thì tiến hành thay thế chi tiết , tốn ít thời gian.

Từ những phân tích trên chúng ta chọn phương án chế tạo mới, đảm bảo về tính kỹ thuật và phù hợp trong quá trình bảo trì máy

PHẦN VI: SƠ ĐỒ CÁC NGUYÊN CÔNG CHẾ TẠO MỚI

THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC 2, đồ án môn học công nghệ chế tạo máy SỬA CHỮA TRỤC 2, bài tập lớn công nghệ chế tạo máy SỬA CHỮA TRỤC 2