THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC CHÍNH MÁY TIỆN REVOLVE HERBERT No 0

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC CHÍNH MÁY TIỆN REVOLVE HERBERT No 0 , đồ án môn học công nghệ chế tạo máy THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC CHÍNH MÁY TIỆN REVOLVE HERBERT No 0

Trên con đường đưa nước ta trở thành một nước công nghiệp hóa –hiện đại hóa ,nghành cơ khí đóng một vai trò hết sức quan trọng .Nếu không có nghành cơ khí thì không thể công nghiệp hóa hiện đại hóa thành công .Vì thế chúng ta phải phát triển nhanh ,mạnh và bền vững các nghành cơ khí .Do đó bên cạnh việc sử dụng những công nghệ cũ chưa lạc hậu ,việc áp dụng những thành tựa khoa học công nghệ mới nhất ,đưa các trang thiết bị hiện đại vào sản xuất trong các nhà máy xí nghiệp đã được thực hiện rộng rãi trong nghành cơ khí .Để theo kịp những tiến bộ của khoa học công nghệ ,theo sát thực tế người học sinh phải luôn không ngừng học tập để nâng cao trình độ chuyên môn ,bên cạnh học lí thuyết còn phải chú trọng vấn đề thực hành .Chỉ có như vậy ,chúng ta mới góp phần xây dựng đất nước ngày càng giàu mạnh phát triển từ sự hiểu biết nghành nghề mà chúng ta đã chọn lựa và gắn bó.Trong thời đại hiện nay người thợ cơ khí luôn luôn phải sáng tạo ,biết những kiến thức như vẽ kĩ thuật, các môn học như công nghệ chế tạo máy ,vật liệu ,chi tiết máy ,dung sai ….

Vấn đề tìm hiểu công nghệ mới rất quan trọng trong nghành cơ khí ,để tìm ra các phương pháp sản xuất có hiệu quả tốt hơn ,giảm sức lao động nhưng tăng năng suất lao động .Sau hơn hai năm học ở trường ,được sự dạy dỗ tận tình của thầy cô và được thực hành trên những máy mọc đã xây dựng cho chung em những nền tảng kiến thức rất bổ ích .

Từ những yêu cầu đã nói ở trên ,với những kiến thức đã học được chúng em được giao nhiệm vụ thiết kế đồ án tốt nghiệp nhằm củng cố kiến thức đã học và tiếp cận những công nghệ sửa chữa ,bên cạnh đó chúng em được các giáo viên hướng dẫn ,chỉ bảo để chúng em rút ra được những kinh nghiệm quý báu trong việc thiết kế chi tiết máy.Tuy nhiên ,với kinh nghiệm còn thiếu ,kiến thức chưa được rộng vầ sâu nên chúng em cũng không tránh được những sai sót nhất định trong quá trình làm đồ án .Kính mong thầy cô chỉ bảo thêm cho chúng em để chúng em hoàn thành tốt nhiệm vụ được giao hiện tại cũng như sau này .

Một lần nữa em xin cám ơn các thầy ,các cô đặc biệt là thầy giáo người đã trực tiếp hướng dẫn chúng em .Không những chỉ cho chúng em những kiến thức lí thuyết ,thầy đã truyền cho chúng em những kinh nghiệm thực tế sẽ theo em suốt quá trình làm nghề .

PHẦN I: THUYẾT MINH CHỨC NĂNG LÀM VIỆC CỦA MÁY TIỆN REVOLVE

Ngành chế tạo máy là một ngành đóng vai trò quan trọng trong việc chế tạo các thiết bị, các phụ tùng cung cấp cho các ngành công cụ sản xuất khác, là cơ sở phát triển các ngành khác và nó cũng là cơ sở phát triển ngành công nghiệp của đất nước.

Máy tiện là một máy công cụ được dùng rộng rãi trong các ngành công nghiệp hiện nay, chiếm khoảng 50% - 60% trong các xí nghiệp cơ khí ở nước ta, cũng như các ngành công nghiệp ở nước ta. Ngoài ra máy tiện còn được sử dụng rộng rãi ở các cơ sở vừa và nhỏ.

Máy tiện có thể gia công được các mặt tròn xoay ngoài và trong như: mặt trụ, mặt côn, mặt đầu, mặt định hình và ren… Ngoài ra trên máy tiện có thể xén mặt đầu, cắt đứt và có thể thực hiện công nghệ khoan, khoét, doa.

- GIỚI THIỆU CHUNG VỀ MÁY TIỆN.

1)Nguyên lý làm việc của máy tiện:

Nguyên lý hoạt động của máy tiện REVOLVE HERBERT No 0 làm việc bán tự động cung cấp phôi và kẹp chặt chi tiết bằng hệ thống thủy lực và điều khiền bàn dao cắt gọt bằng tay và có sáu lỗ gá dao để có thể thay đổi dao một cách nhanh chóng và thuận tiện trong việc gia công.

- Đặc tính kỹ thuật:

- Đường kính gia công lớn nhất: 10

- Khoảng cách giữa hai đầu tâm: 800mm

- Đường kính lỗ trục chính là: 22mm

- Số cấp tốc độ: 12

- Giới hạn vòng quay trục chính là: 140 - 6000

- Số lỗ lắp dụng cụ: 6

- Công suất động cơ: 13 KW

Để giảm thời gian điều chỉnh lượng chạy dao và điều chỉnh chế độ cắt thích hợp nhất trong hộp tốc độ cũng như trong hộp chạy dao máy công cụ ngày càng có nhiều cơ cấu truyền động vô cấp, thay cho các truyền động phân cấp. Cơ cấu truyền động vô cấp dùng phổ biến trong việc thực hiện truyền động chính cho một số máy như: máy tiện, máy khoan cần, máy mài…

Trong máy công cụ, truyền động vô cấp được dùng nhiều ở các hộp tốc độ, đây là cơ cấu truyền động vô số cấp tốc độ trong một phạm vi điều chỉnh số vòng quay nhất định.

Truyền động vô cấp được sử dụng rộng rãi vì có những ưu điểm sau:

- Trong phạm vi điều chỉnh số vòng quay nhất định, có thể điều chỉnh số vòng quay thích hợp nhất với chế độ cắt.

- Có khả năng điều chỉnh và thay đổi vận tốc một cách dễ dàng. Khi máy đang làm việc như: tiện mặt phẳng, xén mặt đầu, tiện côn… Trong quá trình thực hiện các nguyên công trên, khi dao cắt tiến gần tâm chi tiết gia công, chỉ có truyền động vô cấp mới đảm bảo vận tốc cắt không thay đổi.

- Dễ dàng thực hiện cơ cấu chạy dao nhanh mà không cần cơ cấu chạy dao nhanh.

- Truyền động êm, không sử dụng các bánh răng, do đó góp phần nâng cao chất lượng bề mặt gia công, nâng cao tuổi thọ dao cắt.

2)Phân loại máy tiện: 4 dạng

a) Máy tiện cụt và máy tiện đứng:

Máy tiện cụt dùng để gia công các chi tiết có đường kính lớn hơn chiều dài như puli, vôlăng, bánh răng, tấm đệm…

Máy tiện cụt khác với máy tiện thông thường ở chỗ nó không có ụ động, mâm cặp có đường kính lớn, máy này khó gá và điều chỉnh phôi, nên hiện nay ít dùng và thay bằng máy tiện đứng.

Máy tiện đứng dùng để gia công các chi tiết có đường kính lớn Ø ≥ 300mm. Nó được sử dụng trong các phân xưởng sản xuất đơn chiếc, sản xuất loạt. Máy tiện đứng có bàn gá phôi nằm ngang (quay theo trục thẳng đứng)

b) Máy tiện Revolve:

Máy tiện Revolve khác với các loại máy tiện khác ở chổ ụ động được thay thế bằng bàn trượt, trên đó có lắp dao quay (dầu Revolve). Máy tiện Revolve dùng trong sản xuất loạt và sản xuất khối.

Máy tiện Revolve có 2 loại: loại đầu Revolve quay theo trục thẳng đứng và loại đầu Revolve quay theo trục nằm ngang.

Ở máy tiện Revolve quay theo trục thẳng đứng có đầu dao 6 mặt. Trên mỗi đầu dao, gá các dụng cụ cắt khác nhau như mũi khoan, mũi doa, mũi xoáy, taro, dao… Trên ổ dao của bàn trượt ngang thường gá các loại dao tiện.

Ở máy tiện Revolve trục ngang, bàn trượt gá dầu Revolve thực hiện chuyển động dọc ngang (theo cung tròn) bằng cách quay đầu Revolve.

c) Máy tiện nửa tự động:

Máy tiện tự động là máy thực hiện tự động không cần sự điều khiển của công nhân, toàn bộ chu trình chuyển động của dụng cụ cắt: tịnh tiến dao để cắt gọt, rút dao ra, tắt máy. Người công nhân chỉ gá lắp và tháo vật gia công.

d) Máy tiện tự động:

Khác với máy tiện nửa tự động, máy tiện tự động không chỉ thực hiện tự động toàn bộ hành trình chạy dao mà còn tự động cả khâu tháo lắpvật gia công.

Máy tiện tự động gồm có: máy tự động gia công thép hình thanh (thép cán) và máy tự động có mâm cặp để gia công các phôi đúc, rèn.

PHẦN II: PHÂN TÍCH ĐẶC ĐIỂM HƯ HỎNG VÀ BIỆN PHÁP KHẮC PHỤC

Trục chính là một trong những chi tiết quan trọng nhất trong hệ thống truyền động của các máy cắt kim loại, dùng để truyền những dạng chuyển động và mômen khác nhau đến dao cắt hoặc chi tiết gia công. Những ứng suất xuất hiện trên trục chính chủ yếu là ứng suất uốn, xoắn, có loại trục chính còn có ứng suất kéo hoặc nén. Tính chất của các ứng suất này phụ thuộc vào kết cấu và điều kiện làm việc của trục.

- Một số nguyên nhân hư hỏng trục chính máy tiện Revolve:

1) Ngõng lắp ổ trượt:

- Thường bị hư hỏng vì mòn. Đây là dạng hỏng thường xảy ra trong bộ truyền bôi trơn không tốt, chế độ chăm sóc và bảo dưỡng không định kỳ, dầu bôi trơn bị bẩn, không có thiết bị che chắn làm bụi lọt vào hoặc do ảnh hưởng của môi trường xung quanh cũng gây ra hiện tượng mòn nhanh.

- Hiện nay chưa có phương pháp xác định độ mòn và tính toán độ mòn vì hiện tượng mòn phụ thuộc vào nhiều yếu tố mang tính chất ngẫu nhiên nên khó xác định.

- Nếu bị mòn ít (dưới 0,02mm) có thể mài trên máy tiện bằng kẹp gỗ với bột mài nhão. Nếu mòn quá 0,02mm thì mài tới kích thước sửa chữa. Sauk hi mài phải kiểm tra độ cứng xem còn có lớp thấm than hoặc tôi không, nếu mất lớp cứng phải nhiệt luyện hoặc hóa nhiệt luyện lại. Khi gia công ngõng trục tới kích thước sửa chữa phải thay bạc lót ổ trục. Nếu ngõng trục mòn tới 0,1mm mạ crôm, phun kim loại hoặc bắn hồ quang rung. Phải đắp kim loại đủ cả lượng dư gia công cơ. Sau mạ crôm cần mài, sau phun kim loại hoặc hàn hồ quang rung cần tiện và mài đạt kích thước ban đầu của chi tiết.

- Nếu ngõng trục mòn nhiều quá thì có thể tiện nhỏ đi rồi ép bạc sửa chữa, giống như một biện pháp phục hồi trục tâm hoặc trục truyền.

- Nguyên công cuối cùng trong sửa chữa ngõng trục lắp với ổ là đánh bóng. Công nghệ đánh bóng như sau:

- Lắp trục lên các mũi tâm máy tiện, tốc độ quay của trục vào khoảng 50-70 m/ph. Đá đánh bóng là một miếng gang peclit hạt nhỏ có bôi bột mài nhão để đánh bóng ngõng trục. Khi thao tác, tay cầm miếng gang, áp nhẹ mặt có bột mài vào ngõng trục và đưa đi đưa lại theo chiều dài ngõng trục khoảng 3-5 ph. Trong quá trình đánh bóng, thỉnh thoảng lại rửa bột mài dính vào ngõng trục và miếng gang bằng xăng, bôi lớp bột mài mới vào miếng gang và tiếp tục công việc. Đến khi bề mặt đánh bóng như gương là được.

- Gần đây khi ngõng trước trục chính máy tiện hoặc bạc lót, lắp với ngõng này bị mòn quá kích thước giới hạn, người ta sửa chữa bằng cách đắp ngõng trục bằng hợp kim chịu ma sát (loại hợp kim làm bạc lót ổ trượt) còn bạc lót làm bằng thép 40X H tôi bề mặt đạt độ cứng HRC 55-62 hoặc bằng thép ít cacbon được thấm than và tôi đạt độ cứng tới HRC55-62. Ưu điểm của biện pháp phục hồi này là năng suất cao, chất lượng tốt, kết cấu mối ghép hợp lý hơn trước, tuổi thọ của mối ghép được kéo dài và giá thành sửa chữa rẻ.

- Cho tới nay trong công nghiệp sản xuất máy các trục chính máy cắt kim loại đều làm bằng thép qua nhiệt luện còn bạc lót ổ trượt bằng hợp kim chịu ma sát. Khi làm việc bạc mòn nhiều hơn trục.

- Kết cấu như vậy có khuyết điểm ở chổ khi mòn bạc lót sẽ có dạng ô van và trục bị di chuyển trùng với tâm ổ và ảnh hưởng đến độ chính xác làm việc của máy, hơn nữa khe hở giữa trục và bạc chóng vượt quá trị số cho phép.

- Sở dĩ kết cấu trục và ổ đỡ có khuyết điểm như thế mà vẫn được dùng vì trong sản xuất hàng loạt, chế tạo trục bằng một loại vật liệu sẽ đơn giản được dây truyền công nghệ, dễ tự động hóa sản xuất do đó hạ được giá thành.

- Nhưng khi sửa chữa dạng sản xuất thường là đơn chiếc nên có thể khắc phục khuyết điểm về kết cấu bằng cách thay đổi vật liệu của trục và bạc như đã nêu ở trên.

- Như vậy sau một thời gian làm việc, bạc lót mòn không đáng kể (vì bằng thép cứng) còn trục thì mòn đều theo chu vi nên vẫn đảm bảo hình dạng hình trụ được lâu dài. Kết quả là mặc dù khe hở giữa trục và bạc tăng lên nhưng tâm quay của trục không dịch chuyển lắm so với tâm ổ và trong phạm vi đảm bảo hình thành màng dẫn giữa trục và bạc, độ chính xác làm việc của trục chính được duy trì lâu hơn so với trường hợp không có đổi lẫn vật liệu giữa trục và bạc (thực tế tăng khoảng 3 lần).

- Đắp vật liệu chịu ma sát vào ngõng trục có thể thực hiện bằng nhiều cách: phun kim loại, hàn đắp, ép mỏng, ép nguội hoặc phủ chất dẻo. Phương pháp phổ biến hiện nay là phun hợp kim đồng – chì. Công nghệ phục hồi bằng phương pháp này tiến hành như sau:

- Trước hết ủ trục, rửa xăng cẩn thận chổ hàn đắp rồi lau khô. Sau đó tiện ngõng trục đi 2-3mm theo bán kính, độ nhẵn yêu cầu s1 - s2. Tháo giá dao dao khỏi máy tiện đặt thay vào đó thiết bị phun kim loại để phun, đắp hợp kim đồng – chì tới kích thước cần thiết trong đó đã tính lượng dư mài 0,60 – 0,75mm theo bán kính. Sau đó mài ngõng trục trên máy mài tròn. Trên bề mặt mài có thể có các lỗ xốp nhỏ để giữ dầu bôi trơn, ngoài ra không được phép có vết nứt, xước hay các khuyết tật khác.

- Nếu không có thiết bị phun kim loại , có thể hàn đắp hợp kim đồng – chì vào ngõng trục. Phương pháp này chưa được thực tế kiểm nghiệm chắc chắn nhưng là một gợi ý tốt cho các cơ sở sửa chữa không có thiết bị phun kim loại.

2) Lỗ côn:

- Lỗ côn trục chính của các máy cắt kim loại thường bị hỏng vì mòn. Kiểm tra độ mòn này bằng các vết sơn tiếp xúc giữa lỗ với calip côn.

- Nếu lỗ mòn ít có thể đưa lên máy mài tròn trong để sửa chữa, khi đó đặt ngõng trước của trục chính có lỗ côn cần mài lên gia đỡ chuyên dụng (luynet), đầu sau trong mâm cặp máy mài. Sai số gá đặt cho phép là 0,005mm. Khi mài chú ý đảm bảo độ côn ban đầu. Nếu lỗ côn cần mài là của trục chính máy tiện có thể để nguyên trục trên máy ở dạng lắp, dùng đồ gá mài kẹp trên bàn dao để mài lỗ côn.

- Nếu lỗ mòn nhiều, có thể phục hồi bằng cách ép bạc sửa chữa như sau:

- Tiện sẵn một bạc côn bằng thép cacbon thấp dày 4-5mm, có kích thước phù hợp để ép vào lỗ côn trục chính sau này. Để đảm bảo độ đồng tâm giữa đường tâm lỗ côn sau khi sửa chữa với đường tâm trục chính, cần để nguyên trục chính lắp trên máy (nếu là sửa chữa lỗ côn trục chính máy tiện) mà tiện lỗ côn theo đường kính ngoài của bậc sao cho chiều dài của bạc khi lắp khít vào lỗ côn đã tiện của trục chính, lúc chưa ép chặt thì đầu bạc thò ra ngoài mặt đầu trục chính 5mm. Thấm than lỗ bạc sâu 0,5 – 0,8mm, tôi đến HRC 58-60, tẩy sạch gỉ sắt và các chất bẩn bám ở bạc, bôi mỡ mặc ngoài bạc và đặt nó vào lỗ côn trục chính. Dùng một đồ gá kiểu trục rút để ép chặt bạc vào lỗ côn trục chính.

3) Ren và then của trục chính:

- Ren và then thường có những hư hỏng như bể, mẽ hoặc mòn.Vì trục chính là một chi tiết quan trọng không nên vì sữa chữa ren và then hoa hoặc rãnh then mà ảnh hưởng đến độ chính xác của toàn bộ trục.

- Thông thường phần ren của trục chính bị mòn được sửa chữa bằng mạ điện, hàn đắp hoặc hàn hồ quang rung rồi gia công cơ đạt kích thước ban đầu. Nếu cắt ren mới với kích thước nhỏ đi thì phải thay dĩa bắt mâm cặp vặn vào ren này, cách này rất ít được dùng vì kích thước phần ren trở nên không tiêu chuẩn.

4) Ngõng côn:

- Nhiều loại trục chính lắp ghép với các chi tiết đối tiếp bằng ngõng côn có then (thường là then bán nguyệt). Đó là kết cấu đầu xước của trục chính máy mài dung để lắp với moayơ của chi tiết đối tiếp như bích kẹp đá mài, bạc, mâm cặp…

- Trong các máy tiện ren vít, ngõng côn thường ở giữa trục để lắp bánh răng. Lắp ráp bằng ngõng côn có ưu điểm là khử được khe hở hướng tâm.

- Các dạng hư hỏng của mối ghép bằng ngõng côn thường là: mòn mặt côn lắp ghép trên trục và trong lỗ tâm làm chi tiết bị hỏng chiều trục do đó cũng bị lỏng hướng tâm, mòn và chèn dập rãnh then ở trục và lỗ, chèn dập và cắt đứt then, mòn và phá hủy ren.

- Khi mối ghép bị lỏng vì mòn mặt côn, có thể phục hồi bằng cách cắt bớt mặt đầu phần côn trên trục để đệm tỳ được vào chi tiết khi lắp.

- Nếu để nguyên chiều dài phần côn của trục thì phải dùng đệm hình cốc thay cho đệm phẳng khi lắp ráp. Cách này tốn nhiều công hơn vì phải chế tạo đệm hình cốc nhưng có ưu điểm là không phải động chạm gì đến trục chính.

- Các cách sửa chữa trên đây có khuyết điểm là chi tiết bị xê dịch theo chiều trục.

- Khi không cho phép chi tiết dịch chuyển chiều trục, cần phục hồi các mặt côn tới kích thước ban đầu tức là phải sửa cả lỗ và trục: lỗ được phục hồi bằng cách lắp bạc sửa chữa, chồn hoặc hàn đắp rồi gia công cơ: trục được mạ crôm hoặc hàn đắp rồi gia công cơ, có trường hợp phải thay hẳn phần bị mòn bằng đoạn trục mới.

- Nhưng việc sửa chữa lỗ côn rất phức tạp nên chủ yếu là áp dụng biện pháp phục hồi tới kích thước sửa chữa tăng lên của cả trục và lỗ. Bằng cách này chỉ cần doa, mài hoặc tiện rộng lỗ còn trục sẽ mạ crôm, mạ thép hoặc hàn đắp rồi gia công cơ khí tới kích thước sửa chữa phù hợp với kích thước lỗ côn sao cho khi lắp ghép chi tiết có lỗ côn (như bánh răng, bánh đai…) được định viị chính xác theo chiều trục.

PHẦN III: PHÂN TÍCH LỰA CHỌN PHƯƠNG ÁN SỬA CHỮA CỤ THỂ

I. Các phương án sửa chữa:

1) Phương án hàn đắp:

- Là phương án sử dụng nhiều vì quá trình phục hồi nhanh nhưng hiệu quả không cao. Phương án này dung sửa chữa các chi tiết gãy, nứt, vỡ, mảnh kim loại được nung nóng đến trạng thái dẻo hoặc lỏng khi được nối ghép bằng hàn. Phương pháp này chỉ sử dụng tùy theo nhu cầu làm việc của từng nhà máy vì giá rẻ, thời gian phục hồi chi tiết nhanh.

2) Phương pháp mạ phun:

- Là phương án ít dùng nhất vì giá thành mạ phun rất đắt chỉ dùng cho những chi tiết có độ chính xác cao và nhỏ không thể nào tiến hành gia công cơ được ta mới tiến hành mạ phun.

3) Phương pháp chế tạo mới:

- Đây là phương án tốt nhất và hiệu quả nhất khi chi tiết không còn khả năng sửa chữa. Nhược điểm của phương án này là giá thành đắt, gia công tốn nhiều thời gian, ảnh hưởng đến thời gian hoạt động của máy.

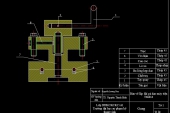

BẢNG TIẾN TRÌNH CÔNG NGHỆ SỬA CHỮA TRỤC CHÍNH BẰNG PHƯƠNG PHÁP HÀN ĐẮP

|

THỨ TỰ |

NỘI DUNG NGUYÊN CÔNG |

MẶT CHUẨN VÀ SỐ BẬC ĐỊNH VỊ |

MÁY |

DAO |

GHI CHÚ |

||

|

NC |

G |

B |

|||||

|

I |

|

|

Chuẩn bị trước khi sửa chữa: dùng dầu diesel rửa sạch lau khô, sau đó kiểm tra độ hư hỏng của chi tiết. |

|

|

|

|

|

II |

|

|

Ủ trục chính |

|

|

|

|

|

III |

|

1 |

Hàn đắp kim loại |

|

Hàn tay |

Que hàn |

|

|

IV |

|

|

Ủ trục chính |

|

|

|

|

|

V |

|

|

Tiện |

Khử 5 bậc tự do |

1K62 |

Dao tiện trụ |

|

|

|

1 |

Tiện dọc ngoài đạt kích thước sửa chữa |

Khử 5 bậc tự do |

1K62 |

Dao tiện trụ |

|

|

...................................................

Lời nói đầu Trang 1

Nhận xét của giáo viên hướng dẫn Trang 2

Phần I: Thuyết minh chức năng làm việc của máy tiện Trang 3

Giới thiệu chung về máy tiện Trang 3

- Nguyên lý làm việc của máy tiện Trang 3

- Phân loại máy tiện Trang 4

Phần II: Phân tích đặc điểm hư hỏng và biện pháp khắc phục Trang 6

I. Một số nguyên nhân hư hỏng trục chính

1) Ngõng lắp ổ trượt

2) Lỗ côn

3) Ren và then trục chính

4) Ngõng côn

Phần III: Phân tích lựa chọn phương án sửa chữa cụ thể

I. Các phương án sửa chữa

1) Phương án hàn đắp

2) Phương pháp mạ phun

3) Phương pháp chế tạo mới

Bảng tiến trình công nghệ sửa chữa trục chính

bằng phương pháp hàn đắp.

Bảng tiến trình công nghệ sửa chữa trục chính

bằng phương pháp mạ phun.

Bảng tiến trình công nghệ sửa chữa trục chính

bằng phương pháp chế tạo mới.

II. Chọn phương án sửa chữa có lợi nhất

Lập qui trình công nghệ sửa chữa

Phần IV: Chọn chuẩn và tính chế độ cắt

I. Chọn chuẩn

II. Tính chế độ cắt

Kết luận