Nghiên cứu kim loại phụ và công nghệ hàn để hàn vảy nhôm với đồng

NỘI DUNG ĐỒ ÁN

Nghiên cứu kim loại phụ và công nghệ hàn để hàn vảy nhôm với đồng

TÓM TẮT HÀN VẨY BẠC CHO NHÔM – ĐỒNG

Ngày nay, việc nối ghép hai chi tiết cùng loại vật liệu với nhau được thực hiện khá dễ dàng kể cả kim loại và hợp kim màu. Việc nối ghép có thể thực hiện bằng nhiều phương pháp hàn khác nhau như hàn nóng chảy, hàn áp lực, hàn vẩy, … được ứng dụng rộng rãi trong lĩnh vực chế tạo kết cấu mới. Tuy nhiên, trong lĩnh vực sửa chữa, thay thế đòi hỏi phải liên kết được các vật liệu có tính chất khác nhau với nhau nhưng vẫn đảm bảo cơ tính và một số tính chất khác cần thiết cho mục đích sử dụng. Bài luận văn đã trình bày phương pháp nghiên cứu để tìm ra công nghệ hàn và kim loại phụ thích hợp nhất để thực hiện mối ghép thanh nhôm và thanh đồng với nhau để làm thanh dẫn điện. Đồng thời, trong bài luận văn tác giả cũng đưa ra các phương pháp kiểm tra chất lượng mối hàn như điện trở truyền qua mối hàn, độ bền kéo và độ ngấu mối hàn. Qua đó đánh giá chất lượng mối hàn làm việc trong môi trường dẫn điện.

ABSTRACT

Today, joining or two details together with other materials is done quite easily including metal and alloy color. The interfacing can be done by various methods such as soldering Soldering, welding pressure, welding scales,... are widely applied in the field of manufacturing the new structure. However, in the field of repair and replacement require links materials with different properties to each other, while ensuring mechanical properties and a number of other properties necessary for the intended use. Essay presents research methods to find welding technology and metal parts to perform the most appropriate aluminum joints and copper bars together to make electric conductors. At the same time, the essay author also provides quality control methods such as resistance welding transmitted welds, tensile strength and adhesion of weld. Thereby evaluate weld quality work environment conductive.

MỤC LỤC

Quyết định giao đề tài.............................................................................................................. i

Xác nhận của Giảng viên hướng dẫn.................................................................................... ii

Lý lịch cá nhân....................................................................................................................... iii

Lời cam đoan........................................................................................................................... iv

Lời cảm ơn................................................................................................................................ v

Tóm tắt..................................................................................................................................... vi

Mục lục................................................................................................................................... vii

Danh sách kí hiệu, các chữ viết tắt...................................................................................... ix

Danh mục các hình ảnh trong luận văn.............................................................................. xii

Danh mục các bảng trong luận văn................................................................................... xiii

Chương 1: TỔNG QUAN...................................................................................................... 1

1.1. Tổng quan chung về lĩnh vực nghiên cứu..................................................................... 1

1.2. Tính cấp thiết của đề tài.................................................................................................. 3

1.3. Tính mới của đề tài........................................................................................................... 4

1.4. Ý nghĩa khoa học và thực tiễn của đề tài...................................................................... 4

1.5. Mục đích và đối tượng nghiên cứu................................................................................ 4

1.6 Nhiệm vụ và giới hạn của đề tài...................................................................................... 5

1.7 Phương pháp nghiên cứu và kế hoạch thực tiễn........................................................... 5

Chương 2: CƠ SỞ LÝ THUYẾT.......................................................................................... 7

2.1 Khái quát về đồng và hợp kim đồng............................................................................... 7

2.2 Khái quát về nhôm và hợp kim nhôm........................................................................ ..13

2.3 Khả năng hòa tan của nhôm và đồng........................................................................... 18

2.4 Các dạng mối ghép.......................................................................................................... 19

2.5 Khảo sát phương án ghép nối........................................................................................ 39

2.6 Lựa chọn phương án....................................................................................................... 40

2.7 Công nghệ hàn vẩy.......................................................................................................... 41

2.8 Các phương pháp kiểm tra............................................................................................. 51

Chương 3: CÁC PHƯƠNG ÁN THỰC HIỆN................................................................. 61

3.1 Dữ liệu ban đầu............................................................................................................... 61

3.2 Các thong số kỹ thuật công nghệ hàn vẩy................................................................... 63

3.3 Các phương án thực hiện................................................................................................ 64

3.4 Thí nghiệm kiểm tra mẫu hàn……………………………………………………...69

3.5 Nhận xét – Đánh giá……………………………………………………………….76

Chương 4: KẾT LUẬN - HƯỚNG PHÁT TRIỂN.......................................................... 79

4.1. Kết luận........................................................................................................................... 79

4.2. Hướng phát triển ............................................................................................................ 80

DANH MỤC KÝ HIỆU, CHỮ VIẾT TẮT TRONG LUẬN VĂN

|

Ag |

Bạc |

|

Cu |

Đồng |

|

Al |

Nhôm |

|

Pb |

Chì |

|

Zn |

Kẽm |

|

c

Q

tnc

I

l, S, h |

Nhiệt dung riêng

Nhiệt lượng

Nhiệt độ nóng chảy

Cường độ dòng điện

Chiều dài, chiều rộng, chiều dày mẫu

|

DANH MỤC CÁC HÌNH ẢNH TRONG LUẬN VĂN

|

Hình |

Chú thích |

Trang |

|

Hình 2.1 |

Giản đồ trạng thái của Al và nguyên tố hợp kim |

14 |

|

Hình 2.2 |

Giản đồ trạng thái của nhôm – đồng |

18 |

|

Hình 2.3 |

Các mối ghép ren |

19 |

|

Hình 2.4 |

Mối ghép ren lắp có khe hở |

20 |

|

Hình 2.5 |

Mối ghép ren lắp không có khe hở |

20 |

|

Hình 2.6 |

Kết cấu của mối ghép đinh tán |

21 |

|

Hình 2.7 |

Mối ghép độ dôi |

22 |

|

Hình 2.8 |

Mối ghép độ dôi được lắp bằng phương pháp lắp ép |

23 |

|

Hình 2.9 |

Mối ghép độ dôi được lắp bằng phương pháp nung nóng |

23 |

|

Hình 2.10 |

Sơ đồ mối ghép hàn (a) và tác dụng của nguồn nhiệt khi hàn hồ quang (b) |

25 |

|

Hình 2.11 |

Sơ đồ đường hàn và vị trí vũng hàn |

26 |

|

Hình 2.12 |

Quá trình gây hồ quang khi hàn |

27 |

|

Hình 2.13 |

Mối hàn dưới lớp thuốc |

29 |

|

Hình 2.14 |

Sơ đồ máy hàn điện tiếp xúc giáp mối |

32 |

|

Hình 2.15 |

Mối hàn ma sát |

33 |

|

Hình 2.16 |

Mối hàn nổ |

35 |

|

Hình 2.17 |

Mối ghép hàn vẩy có vát mép |

42 |

|

Hình 2.18 |

Cấu taọ ngọn lửa và sự phân bố nhiệt độ theo chiều dài ngọn lửa |

43 |

|

Hình 2.19 |

Các dạng ngọn lửa hàn |

44 |

|

Hình 2.20 |

Phương pháp hàn phải |

45 |

|

Hình 2.21 |

Phương pháp hàn trái |

46 |

|

Hình 2.22 |

Sự phụ thuộc góc nghiêng mỏ hàn vào chiều dày vật hàn |

47 |

|

Hình 2.23 |

Chuyển động của mỏ hàn và que hàn phụ |

48 |

|

Hình 2.24 |

Giản đồ trạng thái của Ag-Al-Cu |

49 |

|

Hình 2.25

|

Giản đồ trạng thái của Al-Cu-Pb |

49 |

|

Hình 2.26 |

Giản đồ trạng thái Al-Cu-Zn |

50 |

|

Hình 2.27 |

Mẫu thử kéo theo chiều ngang |

51 |

|

Hình 2.28 |

Mẫu thử kéo theo chiều dọc |

52 |

|

Hình 2.29 |

Máy mài |

53 |

|

Hình 2.30 |

Mài mẫu |

53 |

|

Hình 2.31 |

Đường song song trên mặt mẫu |

53 |

|

Hình 2.32 |

Tẩm thực và rửa mẫu |

55 |

|

Hình 2.33 |

Sơ đồ mắc mạch điện |

56 |

|

Hình 2.34 |

Sơ đồ mạch điện |

57 |

|

Hình 3.1 |

Kích thước mẫu nhôm cần kiểm tra |

61 |

|

Hình 3.2 |

Kính hiển vi IMS 300 |

62 |

|

Hình 3.3 |

Tổ chức tế vi của mẫu nhôm |

62 |

|

Hình 3.4 |

Kích thước mẫu đồng cần kiểm tra |

62 |

|

Hình 3.5 |

Tổ chức tế vi của mẫu đồng |

63 |

|

Hình 3.6 |

Vị trí mẫu hàn nhôm – đồng |

64 |

|

Hình 3.7 |

Vật hàn nhôm bị biến dạng |

66 |

|

Hình 3.8 |

Vật hàn nhôm đã được mạ một lớp đồng mỏng |

67 |

|

Hình 3.9 |

Vật hàn nhôm mạ đồng bị biến dạng sau khi tiếp xúc nhiệt |

67 |

|

Hình 3.10 |

Mối hàn nhôm-đồng |

68 |

|

Hình 3.11 |

Hình ảnh các mẫu thử điện trở |

71 |

|

Hình 3.12 |

Máy chụp X-ray công nghiệp RF-250OFMG 2 |

73 |

|

Hình 3.13 |

Hình ảnh mẫu hàn được chụp bằng tia X |

73 |

|

Hình 3.14 |

Máy thử bền kéo Instron 3367 |

74 |

|

Hình 3.15 |

Hình ảnh thử kéo mẫu hàn |

75 |

|

Hình 3.16 |

Biểu đồ thể hiện độ bền kéo của mẫu hàn |

76 |

DANH MỤC CÁC BẢNG TRONG LUẬN VĂN

|

Bảng |

Chú thích |

Trang |

|

Bảng 2.1 |

Giới hạn các tạp chất cho phép của các loại đồng tinh thể |

8 |

|

Bảng 2.2 |

Các đặc điểm của dây dẫn và cáp dẫn điện không có vỏ bọc |

8 |

|

Bảng 2.3 |

Các ký hiệu và thành phần hợp kim đồng |

10 |

|

Bảng 2.4 |

Công dụng của một số maac1 Brông thiếc |

11 |

|

Bảng 2.5 |

Công dụng của một số mác Brông nhôm |

11 |

|

Bảng 2.6 |

Thành phần của một số hợp kim Đura |

15 |

|

Bảng 2.7 |

Thành phần hóa học của que hàn nhôm theo tiêu chuẩn AWS A5.3 |

16 |

|

Bảng 2.8 |

Thành phần hóa học của dây hàn theo tiêu chuẩn AWS A5.10 |

17 |

|

Bảng 2.9 |

Thành phần một số hợp kim hàn vẩy |

38 |

|

Bảng 2.10 |

Thành phần và ký hiệu các loại vẩy hàn |

41 |

|

Bảng 2.11 |

Sự điều chỉnh ngọn lửa hàn ở các loại vật liệu khác nhau |

44 |

|

Bảng 2.12 |

Dung dịch đánh bong thong dụng |

54 |

|

Bảng 2.13 |

Dung dịch tẩm thực thong dụng |

55 |

|

Bảng 3.1 |

Kết quả kiểm tra thành phần hóa học của mẫu nhôm |

61 |

|

Bảng 3.2 |

Kết quả kiểm tra thành phần hóa học của mẫu đồng |

63 |

|

Bảng 3.3 |

Thành phần và tỷ lệ dung dịch xianua để mạ đồng |

67 |

|

Bảng 3.4 |

Qui cách mẫu thử |

69 |

|

Bảng 3.5 |

Kết quả kiểm tra điện trở, tính toán nhiệt lượng và tuổi thọ Al, Cu và mối hàn Al-Cu |

70 |

|

Bảng 3.6 |

Kết quả kiểm tra thời gian làm việc của mẫu hàn khi cho dòng điện có cường độ I = 3000 A chạy qua ở nhiệt độ t2 = 500oC |

70 |

|

Bảng 3.7 |

Kết quả kiểm tra cường độ dòng điện qua mẫu hàn khi làm việc trong 30 phút ở nhiệt độ t2 = 500oC |

71 |

|

Bảng 3.8 |

Kết quả kiểm tra độ bền kéo của mẫu hàn A-Cu |

74 |

BẰNG CÔNG NGHỆ HÀN MIG

NGUYỄN HOÀI NAM

Học viên lớp Công nghệ chế tạo máykhóa 2011 - 2013

Trường Đại Học Sư Phạm Kỹ Thuật Tp. Hồ Chí Minh

Ngày nay, khi khoa học kỹ thuật không ngừng phát triển trong các lĩnh vực công nghiệp, quốc phòng, đời sống xã hội,… đòi hỏi vật liệu sử dụng cần phải có nhiều tính chất khác nhau. Chẳng hạn, khi cần sử dụng các loại vật liệu có tính dẫn điện rất cao để dùng trong ngành điện lực, lúc lại yêu cầu có độ cứng lớn để làm các cấu kiện xây dựng, hoặc phải có tính dẻo cao để cán, dập, kéo nguội, hay cần độ bền cao nhưng khối lượng riêng nhỏ để dùng trong công nghiệp hàng không, … Và khi muốn liên kết các vật liệu khác nhau với nhau trong nhiều trường hợp cần thiết người ta sử dụng rất nhiều phương pháp như rèn, đúc, hàn…

Đối với công nghệ hàn hiện nay, việc nối ghép hai chi tiết cùng loại vật liệu với nhau được thực hiện khá dễ dàng kể cả kim loại và hợp kim màu. Việc nối ghép có thể thực hiện bằng nhiều phương pháp hàn khác nhau như hàn nóng chảy, hàn áp lực, hàn vẩy, … được ứng dụng rộng rãi trong lĩnh vực chế tạo kết cấu mới. Tuy nhiên, trong lĩnh vực sửa chữa, thay thế đòi hỏi phải liên kết được các vật liệu có tính chất khác nhau với nhau nhưng vẫn đảm bảo cơ tính và một số tính chất khác cần thiết cho mục đích sử dụng.

Từ nhu cầu thực tế hiện nay, việc kết nối hai vật liệu khác nhau để làm thanh dẫn điện, cụ thể là đồng Cu và nhôm Al là hết sức khó khăn vì việc kết nối hai thanh dẫn bằng vật liệu đồng và nhôm để làm thanh dẫn điện phải đảm bảo được độ bám dính và điện trở giữa chúng. Để nối 2 thanh dẫn điện bằng vật liệu đồng và nhôm, người ta có thể nối bằng phương pháp cơ khí (bu lông) hoặc phương pháp hàn với nhau. Tuy nhiên, khi nối bằng phương pháp cơ khí, thì điện trở chỗ tiếp nối sẽ tăng khi có dòng điện lớn đi qua gây ra hiện tượng phóng điện và bị chảy tại chỗ tiếp nối giữa hai thanh đồng và nhôm.

Đối với phương pháp hàn, khi thực hiện hàn hai thanh Cu và Al bằng các phương pháp hàn nóng chảy, hàn tiếp xúc đều khó thực hiện vì nhôm Al có tốc độ oxi hóa quá nhanh ở nhiệt độ cao nên kim loại hàn khó dính kết với nhau.

Còn đối với phương pháp hàn vẩy, thì có hàn vẩy mềm và hàn vẩy cứng. Đối với hàn vẩy mềm với kim loại phụ là hợp kim chì thiếc không đảm bảo độ bền mối hàn khi vật hàn là Cu và Al; còn với hàn vẫy cứng thì trước nay người ta chỉ hàn 2 thanh cùng kim loại với nhau (Cu-Cu, Al-Al) với kim loại hàn là (Cu-Zn, Cu-Ag) thì kim loại hàn rất dễ bám dính với nhau đối với hàn vẩy cứng thông thường nhưng khi hàn Cu-Al thì rất khó bám dính.

Khi đó thực hiện phương pháp hàn vẩy cứng nhưng vẩy hàn phải có bạc với phương pháp tẩy rửa vật hàn tương đối phức tạp (oxit hóa Al). Kết quả sử dụng kim loại hàn là hợp kim Cu-Ag để hàn với phương pháp tẩy rửa phức tạp.

Trong phạm vi của đề tài sẽ chọn phương pháp hàn vẩy để hàn các vật liệu có tính chất khác nhau với nhau, cụ thể là vật liệu đồng và vật liệu nhôm. Sau đó, tiến hành kiểm tra độ dẫn điện của mối hàn so với vật liệu cơ bản, trong đó sẽ chú trọng đến kim loại cơ bản có độ dẫn điện cao hơn. Thành công của đề tài sẽ góp phần vào sự phát triển của ngành khoa học hàn trong nước cũng như việc ứng dụng công nghệ hàn mới này trong sản xuất công nghiệp.

- Mẫu nhôm 100 x 25 x 5 trong thí nghiệm với thành phần hóa học trình bày trong Bảng 1 và tổ chức tế vi thể hiện trong Hình 1.

Bảng 1. Bảng thành phần hóa học của mẫu nhôm được phân tích bằng thiết bị quang phổ loại Spectro LAT tại Công ty YNG HUA VN

|

Nguyên tố |

Al |

Cu |

Zn |

Fe |

Mg |

Pb |

Mn |

Si |

|

Thành phần hóa học (%) |

98,6 |

0,0161 |

0,0419 |

0,183 |

0,602 |

0,0021 |

0,0481 |

0,406 |

(a) Vị trí c, 100X (b) Vị trí b, 400X

Hình 1. Tổ chức tế vi của mẫu nhôm được chụp bằng kính hiển vi IMS 300 tại Phòng thí nghiệm Vật liệu - Bộ môn Công nghệ Kim loại - Khoa Cơ khí Chế tạo máy - Trường Đại học Sư phạm Kỹ thuật Tp.HCM

- Mẫu đồng 100 x 25 x 5 trong thí nghiệm với thành phần hóa học trình bày trong Bảng 2 và tổ chức tế vi thể hiện trong Hình 2.

Bảng 2. Bảng thành phần hóa học của mẫu đồng được phân tích bằng thiết bị quang phổ Bruker-S1 tại Nhà máy thép Tôn Phương Nam

|

Nguyên tố |

Cu |

Al |

Zn |

Fe |

Mg |

Pb |

Rh |

|

Thành phần hóa học (%) |

> 4,92 |

< 13,0 |

81,76 |

0,211 |

0,0019 |

0,037 |

5,235 |

(a) Vị trí c, 100X (b) Vị trí b, 400X

Hình 2. Tổ chức tế vi của mẫu đồng được chụp bằng kính hiển vi IMS 300 tại Phòng thí nghiệm Vật liệu - Bộ môn Công nghệ Kim loại - Khoa Cơ khí Chế tạo máy - Trường Đại học Sư phạm Kỹ thuật Tp.HCM

Căn cứ vào kết quả phân tích công nghệ hàn vẩy và đặc điểm của vật hàn cần hàn là nhôm và đồng, thông số thực nghiệm như sau:

- Thiết bị: Máy hàn MIG, Miller Syncrowave 250 DX (Mỹ)

- Cường độ dòng điện: (40-50) A

- Điện áp hàn: 12 V

- Góc nghiêng mỏ hàn là 45o so với mặt phẳng chứa vật hàn; Góc chuyển động của mỏ hàn là 70º và của que hàn phụ là 20º so với mặt phẳng của vật hàn

- Phương pháp hàn phải

- Kim loại phụ: que hàn bạc (Cu-Ag)

- Điện cực hàn: WT20, f2.4

- Tốc độ hàn 200 mm/phút

- Môi trường khí bảo vệ là khí Argon với lưu lượng 10 lít/ phút

Trước khi thực hiện mối hàn vẩy nhôm - đồng, ta tiến hành khử lớp oxit hóa nhôm bằng dung dịch zincat (25÷30) g/l ZnO, xút ăn da (120÷140) g/l ở nhiệt độ (15÷25) oC trong (30÷40) giây và lắc liên tục. Rửa bằng nước lạnh rồi tẩm thực trong dung dịch (10÷20)% HNO3 trong (10÷20) giây.

Hình 3. Phương án nối ghép hàn vẩy nhôm – đồng

Kết quả thực nghiệm

Hình 4. Mối ghép hàn vẩy nhôm – đồng thực nghiệm

Bảng 3. Kết quả kiểm tra điện trở bằng thiết bị CROPICO MicroMeter DO5000 tại Công ty CADIVI

|

Stt |

Mẫu |

Khối lượng (kg) |

Điện trở R (mΩ) |

Nhiệt lượng Q (J) |

Thời gian t (ngày) |

||

|

400 oC |

660 oC |

400 oC |

660 oC |

||||

|

1 |

Mẫu 1 (Mẫu nhôm) |

0,020 |

0,0152 |

6916 |

11648 |

1371 |

2308 |

|

0,0180 |

1158 |

1950 |

|||||

|

2 |

Mẫu 2 (Mẫu đồng) |

0,125 |

0,0147 |

18525 |

31200 |

3796 |

6395 |

|

0,0099 |

5642 |

9500 |

|||||

|

3 |

Mẫu 3 (Mẫu hàn vẩy) |

0,055 |

0,0265 |

13585 |

22880 |

1542 |

2600 |

Từ kết quả thử nghiệm điện trở thực tế, tính toán nhiệt lượng và thời gian làm việc của các mẫu, kết quả mẫu hàn đồng - nhôm vẫn đảm bảo khả năng dẫn điện trong quá trình làm việc.

Hình 5. Biểu đồ kéo của mẫu 3.1 & mẫu 3.2

Bảng 4. Kết quả kiểm tra độ bền kéo mẫu hàn vẫy Al – Cu bẳng thiết bị Instron 3367 – Đại học Nông Lâm TPHCM

|

STT |

Mẫu |

Chiều dày (mm) |

Chiều rộng (mm) |

Lực kéo F, kgf |

Giới hạn bền kéo σb, MPa |

|

1 |

Mẫu 3.1 |

5 |

25 |

277,3 |

22,2 |

|

2 |

Mẫu 3.2 |

5 |

25 |

209,9 |

16,8 |

Kết luận

Từ những nội dung phân tích các số liệu về độ bền và độ bám dính mối hàn, điện trở truyền qua mối hàn từ đó ta tính được nhiệt lượng tỏa ra trên mối hàn trong quá trình truyền điện, tác giả đã rút ra kết luận: ta có thể thực hiện kết dính giữa thanh đồng và thanh nhôm với nhau bằng phương pháp hàn vẩy bằng công nghệ hàn MIG được ứng dụng để thay thế thanh đồng bằng thanh nhôm mà tiếp điểm vẫn là thanh đồng để làm thanh dẫn điện

Tài liệu tham khảo:

[1] Trương Công Đạt, Kỹ thuật hàn, NXB Công nhân Kỹ thuật Hà Nội -1977

[2] Nguyễn Văn Tuế, Sổ tay Kỹ thuật mạ, NXB Công nhân Kỹ thuật Hà Nội - 1984

[3] Nghiêm Hùng, Kim loại học và Nhiệt luyện, NXB Giáo dục - 1993

[4] Ngô Lê Thông, Công nghệ hàn nóng chảy, Trường Đại học Bách khoa Hà Nội - 2001

[5] PGS.TS Hoàng Trọng Bá, Giáo trình Vật liệu cơ khí, Tủ sách trường Cao đẳng Kỹ thuật và Công nghệ 2008

[6] Vũ Đình Toại, PGS. TS. Hoàng Tùng, PGS. TS. Nguyễn Thúc Hà, Nghiên cứu công nghệ hàn liên kết Nhôm - Thép bằng quá trình hàn TIG, Luận án tiến sĩ Kỹ thuật cơ khí, Hà Nội – 2014.

[7] The ASM International Alloy Phase Diagram and the Handbook Committees, ASM Metals Handbook Volume 03 - Alloy Phase Diagrams – 1992

[8]Mukuna P. Mubiayi. Member, IAENG and Esther T. Akinlabi, Member, IAENG, Friction Stir Welding of Dissimilar Materials between Aluminium Alloys and Copper, Proceedings of the World Congress on Engineering 2013 Vol III, WCE 2013, July 3 - 5, 2013, London, U.K.

PHẦN MỞ ĐẦU

1. Lý do chọn đề tài

Qua tìm hiểu hiện nay trên thị trường do vật liệu nhôm có giá bán trên thị trường thấp hơn nhiều so với vật liệu đồng, chi phí sản xuất và gia công vì thế cũng rẻ hơn. Đồng thời, giữa vật liệu đồng và vật liệu nhôm cũng có những tính chất tương đối giống nhau như độ dẫn điện, dẫn nhiệt, độ chống ăn mòn; đồng thời vật liệu nhôm có khối lượng riêng chỉ khoảng 1/3 so với vật liệu đồng nên trong quá trình sản xuất sẽ làm giảm khối lượng kết cấu, chi tiết,…Vì vậy, trong việc sản xuất máy biến thế của một số công ty trước đây sử dụng các thanh đồng có nhu cầu thay thế các thanh đồng bằng thanh nhôm mà ở những chỗ tiếp điểm vẫn sử dụng thanh đồng.

Vì lý do đó, tác giả đã chọn đề tài “Nghiên cứu kim loại phụ và công nghệ hàn để hàn vảy nhôm với đồng ” sẽ góp một phần nhỏ vào sự phát triển của lĩnh vực khoa học hàn trong nước và quan trọng hơn hết là việc ứng dụng kết quả của đề tài trong sản xuất công nghiệp, giúp các công ty thiết bị điện hiểu rõ hơn về lợi ích của công nghệ hàn vẩy nhôm và đồng, từ đó sẽ có định hướng đúng trong việc thay thế, sửa chữa các thiết bị điện nhằm giảm chi phí sản xuất, hạ giá thành sản phẩm, góp phần ổn định nền kinh tế hiện nay.

2. Mục đích, khách thể và đối tượng nghiên cứu

2.1 Mục đích nghiên cứu

Nghiên cứu kim loại phụ và công nghệ hàn để hàn vẩy nhôm với đồng.

2.2 Khách thể và đối tượng nghiên cứu

Mối ghép đồng và nhôm bằng công nghệ hàn vẩy.

3. Giả thuyết nghiên cứu

Tìm hiểu và khảo sát các phương pháp hàn khác nhau để tìm ra phương pháp hàn thích hợp nhất là phương pháp hàn vẩy.

Tiến hành thử hàn vẩy bằng các các phương án khác nhau để chọn ra phương án tối ưu nhất.

4. Nhiệm vụ nghiên cứu và phạm vi nghiên cứu

4.1 Nhiệm vụ nghiên cứu

- Khái quát về nhôm, đồng và khả năng hòa tan giữa chúng.

- Các dạng mối ghép cơ bản.

- Nghiên cứu công nghệ hàn vẩy và kim loại phụ để nối nhôm - đồng.

- Kiểm tra độ dẫn điện, cơ tính mối hàn.

4.2 Phạm vi nghiên cứu

Chỉ thực hiện nghiên cứu đối với nhôm, đồng nguyên chất.

- Phương pháp nghiên cứu

- Đọc các bài báo khoa học, giáo trình có liên quan đến nội dung đang nghiên cứu.

- Nghiên cứu lý thuyết và khảo sát các phương pháp hàn, giản đồ trạng thái hai cấu tử, ba cấu tử để đưa ra phương pháp hàn thích hợp.

6. Kết quả nghiên cứu

6.1 Các phương án thực hiện

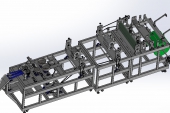

Dựa vào kết quả nghiên cứu lý thuyết, ta đưa ra các phương án thực hiện mối ghép thanh đồng và thanh nhôm dẫn điện. Cụ thể như sau (xem hình 1):

Hình 1. Vị trí mẫu hàn nhôm và đồng

6.1.1 Phương án 1:

Hàn nhôm với đồng bằng cách gia nhiệt cho vật hàn đồng trước khi thực hiện hàn

Vật hàn nhôm dễ oxit hóa trong không khí nên trước khi hàn tác giả thực hiện làm sạch lớp oxit hóa trên bề mặt vật hàn nhôm, bao gồm các phương pháp sau:

- Cách 1: Cho vật hàn nhôm oxit hóa trong các axit photphoric hoặc cũng có thể tẩm thực trong dung dịch xút (10-15)% ở (60-70) oC trong 1-2 phút. Sau đó rửa sạch bằng nước lạnh.

- Cách 2: Trước khi cho vật hàn nhôm oxit hóa trong axit photphoric, ta tiến hành ngâm vật hàn nhôm vào dung dịch zincat có thành phần sau: (25-30) g/l ZnO, xút ăn da (120-140) g/l ở nhiệt độ (15-25) oC trong (30-40) giây và lắc liên tục. Rửa sạch bằng nước lạnh rồi tẩm thực trong dung dịch (10-20)% HNO3 trong (10-20) giây. Sau đó rửa bằng nước lạnh, cho vào dung dịch zincat ở trên và lắc liên tục trong khoảng (8-10) giây rồi rửa sạch bằng nước lạnh.

Sau khi tiến hành làm sạch lớp oxit hóa trên bề bặt vật hàn nhôm, ta thực hiện phương pháp hàn như sau:

Do vật liệu đồng và vật liệu nhôm là hai vật liệu có nhiệt độ nóng chảy khác nhau (nhiệt độ nóng chảy của đồng gần bằng hai lần nhiệt độ nóng chảy của nhôm). Trước khi thực hiện hàn, ta cho ngọn lửa hàn tiếp xúc trực tiếp với vật hàn đồng trước cho đến khi thấy có hiện tượng vật đồng mềm ra (khoảng 700-800) oC. Đồng thời lúc nay ta cũng cho ngọn lửa hàn tiếp xúc trước một phần vật hàn nhôm để tích nhiệt. Sau đó, ta cho vật hàn nhôm tiến sát lại gần vật hàn đồng và cho ngọn lửa hàn tiếp xúc trực tiếp vật hàn nhôm, đồng để tiến hành hàn.

Kết quả:

Khi thực hiện hàn (hình 2a), tuy đã gia nhiệt cho vật hàn đồng đến trang thái mềm ra trước ta thấy tổ chức nền của vật hàn nhôm cũng bị chảy dẽo mà lớp oxit hóa nhôm bên ngoài không chảy (do nhiệt độ nóng chảy của lớp oxit nhôm Al2O3 là 2050 oC) gây nên vật hàn nhôm có hiện tượng biến dạng (xem hình 2b), lúc này vật hàn đồng chưa có hiện tượng chảy dẽo.

(a) (b)

Hình 2 Vật hàn nhôm bị biến dạng

6.1.2 Phương án 2:

Hàn nhôm với đồng sau khi đã mạ lên vật hàn nhôm một lớp đồng mỏng

Căn cứ vào kết quả hàn ở phương án 1, ta thấy không thể tiến hành hàn nhôm với đồng do nhiệt độ hàn làm cho tổ chức nền của vật hàn nhôm bị chảy dẽo và lớp oxit hóa bên bề mặt vật hàn nhôm phồng lên trước khi hòa tan với vật hàn đồng. Từ đó, tác giả đưa ra phương án là tiến hành mạ lên vật hàn nhôm một lớp đồng mỏng để đưa về dạng hàn đồng chất (lớp đồng mỏng sẽ làm cho vật hàn nhôm tản nhiệt nhanh hơn). Phương pháp mạ đồng lên vật hàn nhôm được tiến hành như sau:

- Trước khi tiến hành mạ một lớp đồng lên vật hàn nhôm ta cũng tiến hành làm sạch lớp oxit hóa trên bề mặt của vật hàn nhôm như sau: ta tiến hành ngâm vật hàn nhôm vào dung dịch zincat thành phần sau: (25- 30) ZnO (g/l), xút ăn da (120-140) g/l ở nhiệt độ (15-25) oC trong (30-40) giây và lắc liên tục. Rửa sạch bằng nước lạnh rồi ngâm vật hàn nhôm vào axit photphoric. Sau đó rửa bằng nước lạnh rồi tẩm thực trong dung dịch (10-20)% HNO3 trong (10-20) giây. Sau khi rửa bằng nước lạnh cho vào dung dịch zincat ở trên và lắc liên tục trong khoảng (8-10) giây. Sau đó rửa sạch bằng nước lạnh rồi mạ đồng trong dung dịch xianua có thành phần như sau (bảng 1):

Bảng 1. Thành phần và tỷ lệ dung dịch xianua để mạ đồng

|

Thành phần |

Đồng xianua CuCN, g/l |

Natri xianua NaCN, g/l |

Natri Cacbonat Na2CO3, g/l |

Nhiệt độ, oC |

Mật độ dòng, A/dm2 |

pH dung dịch |

SA:SK |

Anot |

Điện áp (V) |

|

Tỉ lệ |

22,5 |

33,8 |

15 |

32-43 |

1,1-1,6 |

> 13 |

2:1 |

Cu |

6 |

- Sau khi tiến hành mạ lên vật hàn nhôm một lớp đồng mỏng (hình 3), ta tiến hành thực hiện hàn nhôm với đồng như phương án 1.

Hình 3. Vật hàn nhôm đã được mạ một lớp đồng mỏng

Kết quả:

Vẫn lặp lại hiện tượng tổ chức nền của vật hàn nhôm bị chảy dẽo mà lớp oxit hóa nhôm bên ngoài không chảy gây nên vật hàn nhôm có hiện tượng biến dạng, đồng thời tổ chức nền của vật hàn nhôm không hòa tan vào vật hàn đồng (xem hình 4)

Hình 4. Vật hàn nhôm mạ đồng bị biến dạng sau khi tiếp xúc nhiệt

6.1.3 Phương án 3:

Căn cứ vào kết quả thực hiện ở phương án 1 và phương án 2, tác giả đưa ra kết luận sau: Do vật hàn nhôm dễ bị oxit hóa khi tiếp xúc với nguồn nhiệt hàn (Khí O2-C2H2) nên khi tiến hành hàn sẽ gây ra hiện tượng tổ chức nền của kim loại vật hàn nhôm bị chảy dẽo dẽo mà lớp oxit hóa nhôm bên ngoài không chảy. Từ đó, tác giả đưa ra phương án là: Vẫn sử dụng phương pháp hàn vẩy để thực hiện hàn thanh nhôm và thanh đồng với nhau nhưng chế độ hàn ở đây là hàn TIG (Sử dụng bảo vệ là khí Argon) với kim loại phụ là que hàn bạc. Các bước tiến hành hàn như sau:

- Đầu tiên, tác giả đắp lên bề mặt vật hàn đồng một lớp mỏng hỗn hợp Ag-Cu (que hàn bạc);

- Sau khi đã đắp lên vật hàn đồng một lớp mỏng hỗn hợp Ag-Cu, ta dùng bàn chải có sợi thép không gỉ để làm sạch lớp oxit trên đồng và bắt đầu thực hiện hàn thanh nhôm và thanh đồng với nhau bằng công nghệ hàn vẩy ở chế độ hàn TIG, sử dụng kim loại phụ là que hàn bạc.

Hình 5. Mối hàn nhôm - đồng

6.2 Thí nghiệm kiểm tra mẫu hàn

6.2.1 Kiểm tra điện trở mẫu hàn:

Mục đính đề tài ở đây là sử dụng phương pháp hàn vẩy để hàn thanh nhôm và thanh đồng với nhau, từ đó áp dụng vào việc thay thế những thanh đồng bằng những thanh nhôm mà tiếp điểm vẫn là những thanh đồng để làm thanh dẫn điện trong những thiết bị điện như máy biến thế. Vì thế, sau khi thực hiện mối hàn, nhiệm vụ kiểm tra điện trở truyền qua vùng hàn của hai thanh nhôm và thanh đồng là nhiệm vụ bắt buộc, từ đó ta tính toán được lượng nhiệt lượng tỏa ra và thời gian hoạt động của mối hàn.

a) Qui cách mẫu thử:

Bảng 2. Qui cách mẫu thử

|

Stt |

Tên mẫu |

Chiều dài l, mm |

Chiều rộng S, mm |

Chiều dày h, mm |

|

1 |

Mẫu nhôm Al (Mẫu 1) |

37 |

60 |

5 |

|

2 |

Mẫu đồng Cu (Mẫu 2) |

62 |

60 |

5 |

|

3 |

Mẫu nhôm nhiều, đồng ít (Mẫu 3) |

92 |

28 |

5 |

|

4 |

Mẫu nhôm, đồng như nhau (Mẫu 4) |

58 |

59 |

5 |

|

5 |

Mẫu nhôm ít, đồng nhiều (Mẫu 5) |

86 |

59 |

5 |

b) Kết quả thử nghiệm và tính toán:

Từ các công thức tính nhiệt lượng, với các điều kiện thử nghiệm sau, đã cho ta có kết quả như Bảng 3

Cường độ dòng điện I = 4A;

Nhiệt dung riêng: c (Al) = 910 J/kg.K; c (Cu) = 390 J/kg.K;

Nhiệt độ nóng chảy: tnc (oC) = 660 => tnc an toàn (oC) = 660/1,5 = 400;

Nhiệt độ môi trường phòng thí nghiệm tphòng (oC) = 20

Bảng 3 Kết quả kiểm tra điện trở, tính toán nhiệt lượng,

tuổi thọ Al, Cu và mối hàn Al - Cu

|

Stt |

Mẫu |

Khối lượng (kg) |

Điện trở R (mΩ) |

Nhiệt lượng Q (J) |

Thời gian t (ngày) |

||

|

400 oC |

660 oC |

400 oC |

660 oC |

||||

|

1 |

Mẫu 1 |

0,020 |

0,0152 |

6916 |

11648 |

1371 |

2308 |

|

0,0180 |

1158 |

1950 |

|||||

|

2 |

Mẫu 2 |

0,125 |

0,0147 |

18525 |

31200 |

3796 |

6395 |

|

0,0099 |

5642 |

9500 |

|||||

|

3 |

Mẫu 3 |

0,055 |

0,0265 |

13585 |

22880 |

1542 |

2600 |

|

4 |

Mẫu 4 |

0,095 |

0,0194 |

23465 |

39520 |

3646 |

6138 |

|

5 |

Mẫu 5 |

0,175 |

0,0132 |

43225 |

72800 |

9871 |

16625 |

Ứng dụng vào thực tế, đối với các thanh sử dụng trong máy biến thế ta đưa ra 02 trường hợp sau để thấy hiệu quả sử dụng của mẫu hàn: Áp dụng thực tế số liệu của các mẫu hàn trên (Mẫu hàn 3, mẫu hàn 4 và mẫu hàn 5):

Trường hợp 1:

Ta cho dữ liệu ban đầu: Dòng điện qua các mẫu hàn có cường độ I = 3000 A làm việc ở nhiệt độ t2 = 500oC là nhiệt độ ở đó vật liệu nhôm (Al) chưa chảy, từ công thức 2.1 và 2.2 ta có kết quả Bảng 4

Bảng 4 Kết quả kiểm tra thời gian làm việc của mẫu hàn khi cho dòng điện

có cường độ I = 3000 A chạy qua ở nhiệt độ t2 = 500oC

|

Stt |

Tên mẫu |

Thời gian làm việc của mẫu hàn, phút |

|

1 |

Mẫu 3 |

7 |

|

2 |

Mẫu 4 |

16,5 |

|

3 |

Mẫu 5 |

45 |

Trường hợp2:

Ta cho dữ liệu ban đầu: Thời gian làm việc của mẫu hàn trong 30 phút làm việc ở nhiệt độ t2 = 500oC là nhiệt độ ở đó vật liệu nhôm (Al) chưa chảy, từ công thức tính nhiệt lượng ta có kết quả Bảng 5

Bảng 5. Kết quả kiểm tra cường độ dòng điện qua mẫu hàn khi

làm việc trong 30 phút ở nhiệt độ t2 = 500oC

|

Stt |

Tên mẫu |

Cường độ dòng điện qua mẫu hàn, A |

|

1 |

Mẫu 3 |

1448 |

|

2 |

Mẫu 4 |

2225 |

|

3 |

Mẫu 5 |

3661 |

Hình 6. Hình ảnh các mẫu thử điện trở

6.2.2 Kiểm tra độ bền kéo và độ bám dính mẫu hàn:

Ngoài việc kiểm tra điện trở truyền qua mẫu hàn được nối ghép giữa thanh nhôm và thanh đồng bằng phương pháp hàn vẩy, tác giả cũng thực hiện thêm việc kiểm tra độ bền kéo và độ bám dính cho mẫu hàn.

6.2.2.1 Kiểm tra độ bám dính mối hàn:

a) Thiết bị và thông số kiểm tra:

- Thiết bị: Máy chụp X-ray Công nghiệp RF-250OFMG 2 – Phòng chụp X-ray của Trung tâm Ứng dụng Tiến bộ Khoa học và Công nghệ tỉnh Đồng Nai (Hình 7).

Hình 7. Máy chụp X-ray Công nghiệp RF-250OFMG 2

- Thông số: Do chiều dày mẫu hàn là 5mm nên ta áp dụng các thông số sau:

+ Hiệu điện thế đầu vào: 190 - 240 V.

+ Hiệu điện thế đầu ra: 110 kV.

+ Thời gian chụp: 15 giây.

b) Kết quả:

Hình 8. Hình ảnh mẫu hàn được chụp bằng tia X

Từ kết quả hình chụp bằng tia X đối với các mối hàn thử nghiệm (hình 8), đã cho ta thấy khả năng bám dính mối hàn giữa của thanh nhôm và thanh đồng khi thực hiện hàn vẩy với công nghệ hàn TIG là rất tốt (từ 80-90 %).

6.2.2.2 Kiểm tra độ bền kéo mẫu hàn

a) Thiết bị và thông số kiểm tra:

- Thiết bị: Máy thử kéo Instron 3367 - Phòng thí nghiệm Xưởng gỗ Đại học Nông Lâm Thành phố Hồ Chí Minh (Hình 9):

Hình 9. Máy thử bền kéo Instron 3367

- Thông số: Tốc độ kéo là 0,5 mm/ phút

b) Kết quả kiểm tra (bảng 6):

Bảng 6 Kết quả kiểm tra độ bền kéo của mẫu hàn Al-Cu

|

Stt |

Mẫu |

Chiều dày h, mm |

Chiều rộng S, mm |

Lực kéo F, kgf |

Giới hạn bền kéo σb, MPa |

|

1 |

Mẫu 1 (Al, Cu như nhau) |

5 |

25 |

277,3 |

22,2 |

|

2 |

Mẫu 2 (Al nhiều, Cu ít) |

5 |

25 |

39,6 |

7,92 |

|

3 |

Mẫu 3 (Al nhiều, Cu ít) |

5 |

25 |

209,9 |

16,8 |

Trong đó:.

b) Hình ảnh và biểu đồ thể hiện độ bền kéo của các mẫu thử (Hình 10 và hình 11)

6.3. Nhận xét - Đánh giá:

Từ kết quả kiểm tra và phân tích các số liệu về điện trở, nhiệt lượng và cơ tính của mối hàn, tác giả có nhận xét như sau:

a) Kết quả phân tích về độ bền kéo và độ bám dính:

Từ kết quả thử nghiệm tại mục 6.2.2.1 và mục 6.2.2.2 , tác giả đã cho ta thấy được kết quả về độ bám dính và độ bền của các mẫu hàn giữa thanh nhôm và thanh đồng khi thực hiện nối ghép bằng phương pháp hàn vẩy với công nghệ hàn TIG là đạt yêu cầu với nhiệm vụ để tài đặt ra.

b) Kết quả phân tích về điện trở và tính toán nhiệt lượng:

Từ kết quả phân tích thử nghiệm điện trở qua mối hàn ở trên, tác giả đã phân tích số liệu về nhiệt lượng tỏa ra trên mối hàn và đưa ra nhận xét sau: nhiệt lượng trên mối hàn phụ thuộc vào khối lượng của vật hàn, cụ thể như sau:

Xét trong điều kiện tnc mà thanh nhôm làm việc ở trạng thái tốt nhất có thể:

- Đối với mẫu có Al nhiều, Cu ít (Mẫu 3) thì thời gian làm việc của sản phẩm là thấp nhất.

- Đối với mẫu có Al ít, Cu nhiều (Mẫu 5) thì thời gian làm việc của sản phẩm là cao nhất.

Từ những nội dung phân tích các số liệu về độ bền và độ bám dính mối hàn, điện trở truyền qua mối hàn từ đó ta tính được nhiệt lượng tỏa ra trên mối hàn trong quá trình truyền điện, tác giả đã rút ra kết luận: ta có thể thực hiện kết dính giữa thanh đồng và thanh nhôm với nhau bằng phương pháp hàn vẩy bằng công nghệ hàn TIG được ứng dụng để thay thế thanh đồng bằng thanh nhôm mà tiếp điểm vẫn là thanh đồng để làm thanh dẫn điện.

Tuy nhiên, qua kết quả phân tích số liệu thí nghiệm về nhiệt lượng tỏa ra trên mối hàn, trong quá trình sử dụng việc thay thế thanh đồng bằng thanh nhôm mà tiếp điểm vẫn là thanh đồng, ta phải chú ý yếu tố độ bền của mối hàn sẽ làm ảnh hưởng đến đến thời gian làm việc của mối hàn.

Một số khó khăn trong quá trình thực hiện thử nghiệm hàn thanh đồng và thanh nhôm bằng phương pháp hàn vẩy:

Trong quá trình thực hiện mối hàn, do thực hiện hàn hai vật liệu khác nhau là thanh đồng và thanh nhôm có nhiệt độ nóng chảy, bản chất vật liệu khác nhau đã tạo nên mối hàn không theo ý muốn bị ảnh hưởng bởi một số yếu tố sau:

- Do vật liệu thanh đồng (Cu) và thanh nhôm (Al) là hai vật liệu có nhiệt độ nóng chảy khá là chênh lệch nhau (nhiệt độ nóng chảy của nhôm chỉ gần bằng một nửa nhiệt độ nóng chảy của đồng) nên trong quá trình thực hiện hàn, tác giả đã rất chú trọng đến nhiệt độ nóng chảy nhưng không tránh khỏi làm cho vật liệu nhôm chỉ chảy dẽo ra, tạo nên mối hàn không như ý muốn.

- Do thanh nhôm (Al) có ái lực mạnh với ôxy để tạo thành ôxit nhôm Al2O3 (có nhiệt độ nóng chảy là 2050oC) rất cao so với nhôm và hợp kim nhôm (có nhiệt độ nóng chảy khoảng 660oC), ôxit này ở trong mối hàn gây rỗ xỉ và ngăn cản quá trình hàn, làm cho quá trình hàn càng khó khăn. Từ đó tạo ra mối hàn không theo ý muốn.

- Ở nhiệt độ cao, nhôm và hợp kim nhôm có độ bền thấp nên chi tiết hàn có thể bị phá hoại do khối lượng bản thân nó. Đồng thời, khối lượng riêng của ôxit nhôm lớn hơn nhôm và hợp kim nhôm nên khó nổi lên vũng hàn.

- Dụng cụ hàn, điều kiện tay nghề và môi trường làm việc trong quá trình thử nghiệm chưa đáp ứng được tho ý muốn của tác giả nên tạo nên mối hàn không theo ý muốn.

KẾT LUẬN VÀ KIẾN NGHỊ

Kết luận

Sau thời gian nghiên cứu, thực hiện đề tài, tác giả đã thực hiện những nội dung sau:

- Tìm hiểu về đặc điểm, tính chất, tính hàn của đồng & hợp kim đồng, nhôm & hợp kim nhôm và khả năng hòa tan của nhôm và đồng.

- Tìm hiểu các dạng mối ghép tháo được (mối ghép ren, mối gép đinh tán, mối ghép có độ đôi) và không tháo được (mối ghép hàn) để lựa chọn phương án lắp ghép nhôm - đồng phù hợp đảm bảo tính dẫn điện và tính kinh tế.

- Lựa chọn được phương áp lắp ghép: Hàn vẩy bằng công nghệ hàn TIG, Công nghệ hàn Oxy - Acetylene

- Nghiên cứu kim loại phụ để hàn nhôm với đồng: Que hàn vẩy bạc (Hợp kim Cu-Ag)

- Tìm hiểu các phương pháp kiểm tra: Phương pháp kim tương, kiểm tra điện trở, độ bền kéo và độ bám dính (Phương pháp chụp ảnh bằng tia X).

- Tiến hành thí nghiệm, phân tích các phương án thí nghiệm và đạt được kết quả khá thành công mối hàn nhôm với đồng ở phương án 3

- Thực hiện kiểm tra điện trở và tính toán lượng nhiệt và tuổi thọ mối hàn nhôm - đồng; độ bền kéo và độ bám dính cho phương án 3. Đánh giá: đáp ứng khá tốt điểu kiện làm việc, thay thế thanh đồng bằng thanh ghép đồng - nhôm.

Từ đó, tác giả đã hoàn thành được nhiệm vụ của đề tài là nghiên cứu tìm ra kim loại phụ (que hàn vẩy bạc Cu-Ag) và phương pháp hàn vẩy bằng công nghệ hàn TIG để kết dính mối ghép thanh nhôm và thanh đồng với nhau để làm thanh dẫn.

Tuy nhiên, trong quá trình thực hiện mối ghép hàn thanh đồng và thanh nhôm đã cho ra kết quả mối hàn không theo ý muốn của tác giả (hình 3.10). Một trong những nguyên nhân gây nên mối hàn không theo ý muốn (nêu cụ thể thông số trong kết luận chương 3):

ü Do nhiệt độ nóng chảy chênh lệch nhau giữa kim loại nền và lớp oxit bề mặt của vật hàn nhôm đã gây ảnh hưởng nghiêm trọng chất lượng mối hàn. Đồng thời, nhiệt độ nóng chảy của vật hàn đồng và vật hàn nhôm chênh lệch nhau khá cao nên trong quá trình thực hiện đã gây không ít khó khăn cho thợ hàn.

ü Đây là mối hàn giữa hai vật liệu khác nhau, cụ thể là thanh nhôm và thanh đồng nhưng đối với thanh nhôm (Al) là sử dụng ngọn lửa Cacbon hóa (tăng khả năng bám dính), còn thanh đồng (Cu) sử dụng ngọn lửa Oxi hóa để chống lớp oxit đồng bay hơi làm nhẵn bề mặt nên trong quá trình hàn cũng gây khó khăn cho người thực hiện.

ü Trang thiết bị, tay nghề và môi trường hàn cũng ảnh hưởng đến chất lượng mối hàn.

Hướng phát triển

Nghiên cứu khắc phục các khó khăn trong quá trình thực hiện thí nghiệm.

Nghiên cứu thành phần kim loại phụ (Que hàn vẩy bạc Cu-Ag) có sự thay đổi về phần trăm thành phần đồng và bạc để tạo ra mối hàn tốt hơn.

Hoàn thiện mối hàn nhôm - đồng đáp ứng tốt hơn điều kiện dẫn điện, dẫn nhiệt, đảm bảo cơ tính, mang tính thẩm mỹ.

Chuyển giao cho các phòng thí nghiệm, cơ quan xí nghiệp có nhu cầu.