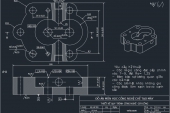

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT CÀNG GẠT XẺ RÃNH

NỘI DUNG ĐỒ ÁN

Phần 1. PHÂN TÍCH CHI TIẾT GIA CÔNG (CTGC).

- Phân tích công dụng và điều kiện làm việc của CTGC

Là bộ phận nối giữa trục điều khiển và các bánh răng di trượt nhằm điều chỉnh sự ăn khớp của các cặp bánh răng (khi cần thay đổi tỷ số truyền trong hộp tốc độ).

Điều kiện làm việc không khắc nghiệt, chi tiết chỉ chịu mô men xoắn nhỏ khi làm việc (gạt cho các bánh răng ăn khớp với nhau) và chi tiết thường xuyên không chịu tải, không mài mòn, có va đập khi làm việc, nhiệt độ làm việc không cao..........................................

1.2. Phân tích vật liệu chế tạo CTGC.

Từ những phân tích như trên , ta chọn vật liệu chế tạo là gang xám GX 15-32của sắt và Cac bon và có chứa 1 số nguyên tố như 0,5% Si; 0,5% Mn; 0,8% P; 0,12 % S; Ngoài ra còn có thêm Cr, Cu, Ni, Al…

_Gang xám có các graphit dạng tinh thể , không có các xematic tự do nên chịu mài mòn cao, độ bền nén và va đập cao . Giá thành tương đối rẻ , dễ gia công cơ, ít rung động.

_ Theo[ 1 tap 1 trang 175 bảng 2.53] ta có các thông số sau :

+ Giới hạn bền kéo : 15 kg/mm2

+ Giới hạn bền uốn : 32 kg/mm2

+ Độ cứng : 200 HB

1.3. Phân tích kết cấu, hình dạng CTGC

_ Nhìn chung chi tiết có hình dạng tương đối đơn giản, kết cấu nhỏ gọn .

_ Mặt làm việc chủ yếu của càng là rãnh f 12 , toàn bộ chi tiết đươc cố định trên cụm máy bằng lỗ lỗ f24 kẹp chặt bởi bulông M6.

- Với kết cấu hình dạng như trên bản vẽ, thì kết luận chi tiết thuộc dạng càng

1.4. Phân tích độ chính xác gia công:

Từ bản vẽ CTGC đã cho tra tài liệu [9, tr 11…], bảng 1.4…ta có :............................

Phần 2. CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI

VÀ XÁC ĐỊNH LƯỢNG DƯ.

2.1. Chọn phôi :

Dựa vào: dạng SX là hàng lọat vừa. chi tiết thuộc dạng càng, hình dạng không quá phức tạp , vật liệu là gang xám, có thể áp dụng các phương pháp chế tạo phôi sau đây:

1.Phôi dập:

Phôi dập thường dùng cho các loại chi tiết sau đây: trục răng côn, trục răng thẳng, các loại bánh răng khác , các chi tiết dạng càng , trục chữ thập, trục khuỷu. . .có các đặc điểm:

Sử dụng một bộ khuôn có kích thước lòng khuôn gần giống vật gia công.

Độ chính xác của vật dập cao , đặc biệt là các kích thước theo chiều cao và sai lệch giữa hai nửa khuôn . Thông thường độ bóng của dập thể tích đạt được từ D 2 ¸D 4 ,độ chính xác đạt được ± 0,1¸ ± 0,05 .

Trạng thái ứng suất vật gia công nói chung là nén khối, do đó kim loại có tính dẻo tốt hơn , biến dạng triệt để hơn , cơ tính sản phẩm cao hơn và có thể gia công vật phức tạp.

Dễ cơ khí hoá nên năng suất cao.

Hệ số sử dụng vật liệu cao.

Thiết bị sử dụng có công suất lớn , chuyển động chính xác , chế tạo khuôn đắt tiền.

Do những đặc điểm trên nên dập thể tích chỉ dùng trong sản xuất hàng loạt và hàng khối.

2.Rèn tự do.

Ưu điểm của rèn tự do:

Thiết bị rèn đơn giản , vốn đầu tư ít.

Có khả năng loại trừ các khuyết tật đúc như rỗ khí, rỗ co.. .Biến tổ chức hạt thành tổ chức thớ , tạo được các tổ chức thớ uốn xoắn , do đó làm tăng cơ tính sản phẩm.

Lượng hao phí kim loại khi rèn ít hơn khi gia công cắt gọt .

Các nhược điểm của rèn tự do:

Độ chính xác kích thước , độ bóng bề mặt kém.

Chất lượng vật rèn không đồng đều trong từng phần của chi tiết và giữa các loạt gia công chất lượng gia công còn phụ thuộc vào trình độ công nhân và trình độ tổ chức nơi làm việc.

Năng suất lao động thấp , lượng dư , dung sai và thời gian gia công lớn , hiệu quả kinh tế không cao.

Sử dụng trong sản xuất đơn chiếc, loạt nhỏ, phục vụ công nghiệp sửa chữa, chế tạo máy.

3.Đúc trong khuôn cát mẫu kim loại:

Vật đúc dễ tồn tại các dạng rỗ co , rỗ khí , nứt . . .

Tiêu hao một phần kim loại do hệ thống rót , đậu ngót. . .

Đúc được các chi tiết có hình dạng phức tạp, năng suất phù hợp với dạng sản xuát loạt vừa và lớn

Tóm lại: Từ chức năng , điều kiện làm việc và sản lượng của chi tiết ta chọn phương pháp chế tạo phôi đúc trong khuôn cát mẫu kim loại là phù hợp nhất

2.2. Phương pháp chế tạo phôi:

- Phôi đúc trong khuôn cát mẫu kim loại có cấp chính xác phôi là 2, cấp chính xác kích thước IT 15- IT16, độ nhám bề mặt RZ 80.

.....................................................

2.3. Xác định lượng dư

- Đối với phôi đúc: tra [5, tr 252], bảng 3.95 xác định lượng dư từng bề mặt như sau :

Mặt trên: 3,5 mm.

Mặt dưới: 2,5mm.

Mặt bên: 2,5 mm........................................................

Phần 4. BIỆN LUÂN QUY TRÌNH CÔNG NGHỆ GIA CÔNG CƠ

4.1 Tra bảng chế độ cắt:

Nguyên công 1 : Phay thô mặt đạt: Độ nhám bề mặt Ra10 (cấp 4)

- Chọn máy : Máy phay đứng 6h10 ( công suất động cơ chính 7 kw)

Kích thước bàn máy:200x800

Khoảng cách từ Trục tới bàn máy: 504350

Số cấp chạy dao:12

Giới hạn vòng quay:5042240

- Chọn dao : Dao phay mặt đầu răng chắp D = 100 ; B = 50 ; Z = 8; d=32 có gắn mãnh hợp kim cứng BK8

- Lượng dư gia công : gia công 1 lần với lượng dư Zb = 1 mm

- Chế độ cắt :

+ Chiều sâu cắt t = 1 mm ; lượng chạy dao SZ = 0,25mm/răng S = 0,25.8 = 2mm/vòng (tra theo STCNCTM 2 trang 113)

Tốc độ cắt tra theo bảng : Vb = 158 (STCNCTM 2 trang 115)

Ta có : Vt = Vb.k1.k2.k3.k4.k5.k6

Trong đó : k1 = 1,12 : Hệ số điều chỉnh phụ thuộc độ cứng của gang

k2 = 1 : Hệ số điều chỉnh phụ thuộc chu kỳ bền của dao

k3 = 1 : Hệ số điều chỉnh phụ thuộc bề mặt gia công

k4 = 1 : Hệ số điều chỉnh phụ thuộc chiều rộng phay

k5 = 0,8 : Hệ số điều chỉnh phụ thuộc mác hợp kim cứng

k6 = 1 : Hệ số điều chỉnh phụ thuộc góc nghiêng chính.........................

.2 Thiết kế các cơ cấu đồ gá.

Khi thiết kế đồ gá cần đảm bảo các yêu cầu sau :

+ đảm bảo cho phương án kết cấu đồ gá hợp lý về mặt kỹ thuật va kinh tế, sử dụng các kết cấu tiêu chuẩn, đảm bảo điều kiện sử dụng tối ưu nhằm đạt được chất lượng nguyên công một cách kinh tế nhất trên cơ sở kết cấu và các tính năng của máy công cụ sẽ lắp trên đồ gá.

+ đảm bảo yêu cầu về an toàn kỹ thuật, đặc biệt là điều kiện thao tác và thoát phoi khi sử dụng đồ gá.

+ tận dụng các loại kết cấu đã được tiêu chuẩn hóa.

+ đảm bảo lắp ráp và điều chỉnh đồ gá trên máy thuận tiện.

+ đảm bảo kết cấu phù hợp với khả năng chế tạo và lắp ráp thực tế của cơ sở sản xuất.

* Trên cơ sở đó ta tính toán và chọn kết cấu đồ gá cho nguyên công :

- sai số chuẩn : Sai số chuẩn xuất hiện trong quá trình định vị phôi trên đồ gá và có giá trị bằng khoảng dao động kích thước tính từ chuẩn đo tới mặt tỳ

theo phương kích thước gia công (trong phần lớn trường hợp được lấy

bằng dung sai của kích thước này )

ở đây do gốc kích thước trùng với chuẩn định vị nên sai số chuẩn

bằng 0.

- sai số kẹp chặt : sai số kẹp chặt do lực kẹp sinh ra

MỤC LỤC

Trang

Lời nói đầu.................................................................................................... 3

A Về thuyết minh........................................................................................... 4

Phần 1: Phân tích chi tiết gia công.................................................................. 4

Phần 2: Chọn phôi, phương pháp chế tạo phôi và xác định lượng dư................. 7

Phần 3: Lập bảng Quy trình công nghệ gia công cơ......................................... 10

Phần 4: Biện luận Quy trình công nghệ gia công cơ......................................... 13

Phần 5: tính toán lượng dư cho nguyên công.................................................. 26

Phần 6: Xác định chế độ cắt cho nguyên công................................................. 28

Phần 7: Thiết kế đồ gá................................................................................... 32

Phần 6: Kết luận về quá trình công nghệ.......................................................... 37

Tài liệu tham khảo......................................................................................... 38

.

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT CÀNG GẠT XẺ RÃNH, đồ án môn học công nghệ chế tạo máy, bài tập lớn công nghệ chế tạo máy, thiết kế quy trình công nghệ gia công chi tiết