bản vẽ khai triển hộp tốc độ máy tiện T620

NỘI DUNG ĐỒ ÁN

THIẾT KẾ MÁY TIỆN T620, thuyết minh THIẾT KẾ MÁY TIỆN T620 , động học máy TIỆN T620, kết cấu máy TIỆN , nguyên lý máy TIỆN T620 , cấu tạo máy TIỆN T620, quy trình sản xuất.

CHƯƠNG I: KHẢO SÁT MÁY TƯƠNG TỰ

I. Nghiên cứu tính năng kỹ thuật của một số máy cùng loại, chọn máy chuẩn

Các máy tiện T620 - 1A62 - T616 có các đặc tính kỹ thuật:

|

Đặc tính kỹ thuật

|

Loại máy |

||

|

|

T620 |

1A62 |

T616 |

|

Chiều cao tâm máy (mm) |

200 |

200 |

140 |

|

Khoảng cách 2 mũi tâm (mm) |

710/1000/1400 |

1000/1500 |

750 |

|

Đường kính vật gia công Dmax (mm) |

400 |

400 |

320 |

|

Số cấp tốc độ (=) |

24 |

24 |

12 |

|

Số vòng quay: nmin ¸ nmax (v/p) |

12,5 ¸ 2000 |

11,5 ¸ 1200 |

44 ¸ 1980 |

|

Lượng chạy dao dọc (mm) |

0.07 ¸ 4,16 |

0,082 ¸ 1,59 |

0,06 ¸ 3,34 |

|

Lượng chạy dao dọc ngang (mm) |

0,035 ¸ 2.08 |

0,027 ¸ 0,52 |

0,041 ¸ 247 |

|

Công suất động cơ (kW) |

10 |

7 |

4,5 |

|

Lực chạy dao lớn nhất |

|

|

|

|

Py max (N) |

3530 |

3430 |

3000 |

|

Py min (N) |

5400 |

5400 |

8100 |

|

Khả năng cắt ren |

|

|

|

|

Ren quốc tế (tp) |

1 ¸ 1,92 |

0,5 ¸ 9 |

1 ¸ 192 |

|

Ren mõ dun (m) |

0,5 ¸ 48 |

0,5 ¸ 9 |

0,5 ¸ 48 |

|

Ren anh (n) |

24 ¸ 2 |

38 ¸ 2 |

24 ¸ 2 |

|

Ren pite (Dp) |

96 ¸ 1 |

|

|

Nhận xét: So sánh đề tài thiết kế với các máy trên ta thấy máy tiện ren vít vạn năng T620 có các đặc tính tương tự. Vậy ta lấy máy T620 làm máy chuẩn cho việc thiết kế máy mới.

PHÂN TÍCH MÁY T620 ĐỂ THAM KHẢO

1. Hộp tốc độ.

- Xích tốc độ

- Xích tốc độ nối từ động cơ điện N =10(KW), n = 1450 (v/ph) qua bộ đai truyền vào hộp tốc độ (cũng là hộp trục chính). từ sơ đồ động ta thấy, xích tốc độ có hai đường chuyền quay thuận và quay nghịch. để tạo đường chuyền quay nghịch trên trục II người ta lắp một ly hợp ma sát

- Nhật xét : người ta lắp ly hợp ma sát trên trục II (tức trục gần động cơ nhất) nhằm giảm kích thước của ly hợp ma sát cả về chiều dài (số đĩa) làm đường kính đĩa ở mức nhỏ nhất có thể. vì trên trục II là trục có tốc độ cao nhất trong hộp tốc độ mà theo công thức M = P/n, tức là momen xoắn tỷ lệ nghịch và số vòng quay (v/ph) của trục ® momen xoắn trên trục là nhỏ nhất. vì vậy khi lắp ly hợp má sát trên trục II thì ly hợp ma sát sẽ chịu tải nhỏ nhất -> kích thước nhỏ nhất.

- Mỗi đường chuyền khi đến trục IV lại tách ra thành 2 đường tắt truyền trực tiếp đến trục chính cho ta các tốc độ vòng quay cao. đường truyền qua các trục V, VI đến trục VII cho ta các tốc độ vòng quay thấp.

Phương trình cân bằng tổng hợp xích tốc độ như sau :

.....................................................

- Từ phương trình ta thấy : đường tốc độ cao quay thuận có 6 tốc độ 2x3 =6. đường tốc độ thấp quay thuận có 2x3x2x2 = 24 tốc độ. Thực tế đường truyền này chỉ có 18 tốc độ vì giữa trục IV và VI có hai khối bánh răng di trượt 2 bậc chỉ có khả năng cho ta 3 tỷ số truyền.

Ba tỷ só truyền 1/4, 1/1, 1/16 nếu đảo ngược xích truyền ta sẽ có tỷ số truyền 1/2, 4/1 , 16/1 gọi là bộ khuyếch đại dùng để cắt bước ren khuyếch đại -> Hiện tượng trùng tốc độ trên là cố tình của người thiết kế.

Đường truyền quay nghịch có tác dụng đảo chiều quay của trục chính mà không đảo chiều quay của động cơ điện.

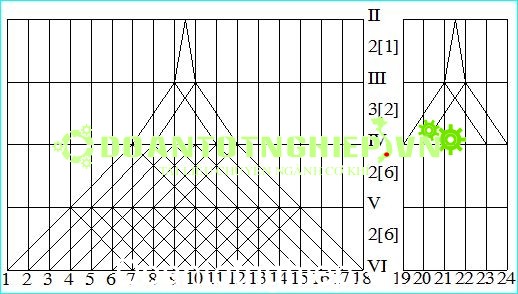

b) Phương án không gian.

2x3x2x2x1 đường truyền tốc độ thấp.

2x3x1 Đường truyền tốc độ cao.

- Nhật xét : Về mặt lý thuyết thì phương án không gian 3x2x2x2 là hợp lý nhất vì số bánh răng trên trục tốc độ cao nhiều nhất tức là số bánh răng chịu momen xoắn nhỏ là nhiều nhất -> với kích thước các bánh răng sẽ nhỏ gọn nhiều nhất -> kích thước hộp sẽ nhỏ đi. Nhưng về mặt kế cấu, vì teên trục II có lắp ly hợp ma sát (tạo đường quay nghịch ) vì vậy nếu ta lắp 3 bánh răng trên trục II thì trục II sẽ quá dài -> Hộp tốc độ sẽ bị kéo dài. Để rút ngắn bớt chiều dài trục II người ta chỉ có thể bố trí 2 bánh răng trên trục II và 3 bánh răng trên trục III.

- Từ việc phân tích ta đã tìm được

PATG 2x3x2x2 2x3

PATT I-II-III-IV I-II

Lượng mở [1][2][2][6] [1][2]

Như vậy : ở phần đầu ta đã biết để tạo ra 24 tốc độ người thiết kế đã chọn phương án không gian 2x3x2x2.

Về mặt lý thuyết, nếu PAKG : 2x 3 x 2 x 2

PATT : I - II - III - IV

Thì lượng mở [1] [2] [6] [12]

Nhưng do ở nhóm truyền 2[12] có j12 = 1,2612 = 16>9

Do vậy người ta đã giảm lượng mở ở nhóm truyền 2[12] từ 12 xuống [6] để thoả mãn điều kiện.

jxmax < 9

- Để thoả mãn điều kiện này đáng ra ta chỉ cần giảm lượng mở ở nhóm 2[12] từ [12] xuống [9] tức là 1,269 = 8 <9 nhưng ở đây người ta lại giảm lượng mở từ 12 xuống 6 là do : giảm lượng mở 12 xuống 6 sẽ làm trùng mất ( 2 -6 = 6 tốc độ. Vì vậy phải tạo thêm một đường truyền 2 để bù lại 6 tốc độ đã bị trùng. Việc tạo 6 tốc độ đã bi trùng rất thuận lợi khi ta sử dụng đường truyền 2x3 ở nhóm truyền I,II của đường truyền I. Nếu ta giảm lượng truyền mở từ 12 xuống 9 thì số tốc độ trùng là 12-9 = 3. - Việc tạo đường truyền 2 để bù lại 3 tốc độ đã bị trùng ở đường truyền I là khó khăn do ta không lợi dụng được đường truyền I để tạo đường truyền 2 với đúng 3 tốc độ. Nếu ta lấy nhóm truyền I thì sẽ chỉ tạo được 2 tốc độ (như vậy không đủ). Nếu ta lấy nhóm truyền I,II thì bị tạo ra 2x3 =6 tốc độ lại vượt quá 3 tốc độ. Vì vậy, tốt nhất là nên làm mất 6 tốc độ ở đường truyền tốc độ thấp và thêm đường truyền tốc độ cao với 6 tốc độ để bù lại. Tức là ta sẽ giảm lượng mở từ 12 xuống 6 là hợp lý nhất, hiệu suất cao nhất.

c) Phương án thứ tự

* Tính trị số j.

- Trị số tốc độ trên trục II.

- Trị số tốc độ trên trục chính.

...................................................................

- Như vậy số nhóm truyền tối thiểu của máy về mặt lý thuyết ta tính được sẽ bằng 4 và như phần trước đã phân tích ta sẽ dùng phương án không gian tương ứng là 2x3x2x2. Nhưng thực tế ở máy T620 thì số nhóm truyền lại là 6 với PAKG là 1x2x3x2x2x1. Như vậy ta đã thêm 2 nhóm truyền :

- Nhóm truyền đầu với tỷ số truyền là 1 nhằm mục đích:

+ Tách rời động cơ ra khỏi hộp tốc độ (hộp tốc độ chỉ nối với động cơ điện qua đai thang). Việc tách động cơ rời khỏi hộp tốc độ này để tạo điều kiện thuận lợi cho việc chế tạo và lắp ráp hộp tốc độ vào động cơ được dễ dàng.

+ Truyền chuyển động giữa trục động cơ và trục tốc độ sẽ êm, tránh rung động của động cơ nên máy bằng cách lắp động cơ sát mặt đất.

- Nhóm truyền cuối cùng với tỷ số truyền bằng 1 nhằm mục đích tạo ra 2 đường truyền. Một đường truyền tốc độ thấp, Một đường truyền tốc độ cao và từ đó có thể cắt được cả ren khuyếch đại.

- Vì chuỗi số vòng quay trên trục chính phân bổ theo qui luật cấp số nhân có công bội là j :

- Theo tiêu chuẩn j trong máy T620 chỉ có thể là j = 1,26 tương ứng với tổn thất năng suất Dv = 20%.

- Do có sai số tỷ số truyền giữa các cấp tốc độ nên các giá trị tốc độ trên trục chính có sai số vòng quay so với chuỗi số vòng quay phân bổ theo cấp số nhân, lý thuyết có công bội j =1,26, nmin = 12,5 (v/ph). Để vẽ đồ thị vòng quay ta phải xác định độ xuyên của các tia theo công thức : i = jx; j = 1,26.

X : Số khoảng lgj, i trếch sang (trái hoặc phải) theo dấu.

- Nhóm truyền I: Từ trục II-III có hai tỷ số truyền .

- Nhận xét :

Từ đồ thị vòng quay ta thấy tỷ số truyền từ trục động cơ đến trục II giảm rồi lại tăng từ trục II đến trục III về mặt lý thuyết là không hợp lý (tức là tỷ số truyền phải được giảm đều trên mỗi trục). Nhưng việc này có thể được giải thích như sau : Như phần đầu đã phân tích việc lắp ly hợp ma sát ở trục II nhằm giảm momen xoắn mà ly hợp ma sát phải chịu do tốc độ trên trục II là lớn nhất. Nhưng không phải tốc độ lớn tuỳ ý mà tốc độ hợp lý để ly hợp ma sát làm việc hợp lý nhất ở tốc độ cỡ 800 v/ph, so với tốc độ của động cơ là 1450 (v/ph) thì thấp hơn nên tỷ số truyền từ trục của động cơ đến trục II phải giảm tốc qua tỷ số truyền 145/260 của đai.

Còn việc tỷ số truyền lại tăng từ trục II đến trục II là do vấn đề kết cấu. ở trên trục II người ta đã dùng mayơ của bánh răng để lawsp lý hợp ma sát thành 1 khối. Vì vậy đường kính của bánh răng và của đĩa ma sát phải có độ lớn tỷ lệ với số răng Z = 50, modun m =2,5. Đường kính sẽ là D = Z.m = 125 (mm) khá lớn. Nếu ta tiếp tục giảm tốc, ví dụ i = 1/2 thì đường kính bánh răng trên trục III sẽ là d3 = d/i = 125.2 = 250 (mm) quá lơn. Điều này sẽ gây cho khoảng cách giữa trục II, III quá lớn -> kích thước hộp tốc độ quá lớn. Vì vậy bắt buộc tỷ số truyền từ trục II đến trục III bắt buộc phải giảm tốc để bánh răng trên trục III nhỏ gọn -> hộp tốc độ sẽ nhỏ gọn.

2. Hộp chạy dao.

a) Xích chạy dao để cắt ren và tiện trơn.

Xích cắt ren cắt được các loại ren QT, ren Anh, ren Modun, ren Pit, Khuyếch đại, Chính xác và ren mặt đầu.

Để cắt được 4 loại ren nên xích chạy dao có 4 khả năng điều chỉnh do 2 cặp bánh rănh 64/97; 42/50. cơ cấu Nortông giữa trục X0 - XI - XII có 2 đường truyền. Đường truyền 1 có cơ cấu Nortong chủ động. CHuyển động từ trục X qua ly hợp M2 tới trục XII quay khối bánh răng hình tháp xuống trục XI qua ly hợp M3 tới trục XIII - XIV - XV - Vít me. Đường truyền II cơ cấu nortong bị động chuyển động từ trục X không qua ly hợp M2, qua bánh răng 28/35 tới trục X1 qua 28/25, 28/36 đến khối bánh răng hình tháp ...

- Trong mối quan hệ ren để cắt được nhiều nhất các bước ren tiêu chuẩn mà số bánh răng trong xích cắt ren lại ít nhất thì người ta đã xắp xếp bước ren trong mỗi loại ren theo hàng và cột.

- Để cắt hết các bước ren trên 1 cột người ta dùng khối bánh răng hình tháp, sẽ cắt được 7 bước ren gọi là 7 bước ren cơ sở. Để cắt được các bước ren trên 1 hàng người ta dùng hai khối bánh răng di trượt hhai bậc truyền giữa trục XIII - XVI - XV có 4 tỷ số truyền khác nhau gọi là 4 tỷ số truyền gấp bội.

- Như vậy trong mỗi loại ren ta có thể cắt được 7x4 = 28 bước ren khác nhau.

Ta thấy rằng ở hộp dao tâm trục nhóm gấp bội trùng với tâm các trục nhóm cơ sở. người thiết kế đã cố tình trùng như vậy để nâng cao tính công nghệ (dễ gia công) hộp chạy dao.

* Phương án thứ tự, không gian của nhóm gấp bội :

PAKG 2x2

Ta thấy rằng phương án này sẽ chia đều số bước răng trên các trục chính tập trung quá nhiều bước răng là 1 trục gây cho trục yếu. cơ cấu sẽ kém cứng vững như phương án 4x1 đồng thời số bước răng sẽ ít nhất.

- Phương án thứ tự.

.........................................................

- Cắt ren khuyếch đại: Xích cắt ren khuyếch đại sẽ khuyếch đại bước ren tiêu chuẩn (thường lấy là 12) lên 2, 8, 16 lần. Do đó đường truyền sẽ không đi như bình thường mà đi vòng từ trục VII - VI - V - IV - VIII và thực hiện tiếp xích cắt ren tiêu chuẩn.

- Cắt ren chính xác: nên đường truyền phải ngắn nhất để đảm bảo sai số là nhỏ nhất. Vì vậy đường truyền đi từ trục VII - VIII - IX - đến bộ bánh răng thay thế ® Li hợp M2 ra trục vít me (không qua cơ cấu noóctông và igb). Muốn cắt ren có độ chính xác khác nhau thì ta thay đổi tỉ số truyền trên các trục IX, X.

- Tiện ren mặt đầu dể làm đường xoắn acsimet (trên mâm cặp ba vấu).Dao cắt ren tiện ngang vào tâm chi tiết. Xích không nối qua trục vít me mà nối từ trục XV qua cặp BR 28/56 (không qua li hợp siêu việt ) xuống trục trơn đi theo đường tiện trơn trong hộp xe dao tới trục vít me ngang tx=5mm.

- Xích tiện trơn: Truyền động giống xích tiện ren nhưng đến trục XV thì không ra trục vít me mà qua li hợp siêu việt xuống trục trơn XVI đến bánh răng . đến trục vít có k = 6, z = 28 làm trục vít quay tròn. Truyền động bắt đầu chia làm 2 ngả, nửa bên trái trục vít dùng để chạy dao dọc còn nửa bên phải để chạy dao ngang.

+ Chạy dao dọc: Thực hiện nhờ sự truyền chuyển động từ trục vít - bánh vít (28) qua cặp bánh răng (bánh răng 60 lồng không) đường li hợp truyền chuyển động vào trục qua cặp bánh răng tới bánh răng - thanh răng (có 10 răng) m = 3 ® xe dao chạy dọc hướng vào mâm cặp (chạy thuận). Muốn đảo chiều chuyển động, ta cho đường truyền nối từ trục XVII qua bánh răng 60 qua bánh răng đệm 38 tới bánh răng 60 trên trục XVII, đóng li hợp ® chuyển động truyền qua cặp bánh răng tới bộ truyền bánh răng - thanh răng như trường hợp tiến dọc.

+ Chạy dao ngang: Đường truyền giống như chạy dao dọc truyền theo nửa bên phải hộp xe dao tới vít me ngang tx = 5 mm.

+ Chạy dao nhanh: để giảm thời gian chết dẫn đến cần chạy dao tiến nhanh vào chi tiết gia công, muốn vậy người ta lắp động cơ có chỉ số: N = 1 kW, n = 1410 v/p. Động cơ này truyền chuyển động qua bộ truyền đai tới trục XVI làm dao tiến vào chi tiết gia công.

c. Một số cơ cấu đặc biệt:

* Cơ cấu li hợp siêu việt: dùng trong trường hợp máy cầu chuyển động chạy nhanh, để tránh chuyển động do hai động cơ truyền đến trục trơn ngược chiều nhau có thể làm gãy trục.

* Cơ cấu đai ốc mở đôi: Vít me truyền động cho hai má đai ốc mở đôi tới hộp xe dao. Khi quay tay quay làm đĩa quay, hai chốt gắn cứng với hai má sẽ trượt. Theo rãnh đến ăn khớp với vít me.

*Cơ cấu an toàn trong hộp xe dao: dùng để bảo đảm khi làm việc quá tải. Cơ cấu này đặt trong xích chạy dao tiện trơn, nó tự động ngắt xích truyền động khi quá tải.

..............................................

CHƯƠNG II: THIẾT KẾ MÁY MỚI

PHẦN A: THIẾT KẾ HỘP TỐC ĐỘ

I.Thiết lập chuỗi số vòng quay

Máy tiện ren vít vạn năng T620; z = 23; nmin = 12,5 v/p, nmax = 2000 v/p

1.Chuỗi số vòng quay tuân theo quy luật cấp nhân:

Cộng bội: j = ........... = = 1,259

Lấy theo tiêu chuẩn: j = 1,26 tương đương với tổn hao năng suất của máy là 20%.

n1 = nmin = 12,5 v/p

n2 = n1. j

n3 = n2. j = n1. j2

........................

n23 = n22. j = n1. j22

+ Công thức tính tốc độ cắt:

V = m/p

Trong đó: d: đường kính chi tiết gia công (mm)

n: số vòng quay trục chính (v/p)

+ Chuỗi vòng quay tuân theo quy luật cấp nhân vì nó đáp ứng được chuyển động tạo hình phức tạp (phân cấp) vì: phân cấp có tỷ số truyền cứng và phân cấp theo quy luật cấp nhân là tương đối tốt nhất và hợp lí hơn cả. Người ta chứng minh rằng tỷ số truyền ở trục cuối cùng phân theo quy luật cấp nhân thì tỷ số truyền trong từng nhóm truyền cũng phân theo quy luật cấp nhân. Hay chọn cấp nhân thì ( D Vmax = hằng) D hmax cố định trong một khoảng tốc độ khác nhau ® dễ định mức lao động.

+ Còn hệ thống truyền động vô cấp thì bộ truyền bị trượt và cấp số cộng thì tổn thất năng suất ở các khoảng khác nhau là khác nhau.

2. Tính số hạng của chuỗi

+ Phạm vi điều chỉnh:

Rn = = = 160

+ Cộng bội: j = 1,26

+ Số cấp tốc độ: z = 23