Đồ án tốt nghiệp Thiết Kế Quy Trình Công Nghệ Gia Công Chi Tiết Thân Đầu Nén Khí 1 Piston

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP

CÔNG NGHỆ CHẾ TẠO MÁY

ĐỀ TÀI:

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG

CHI TIẾT THÂN ĐẦU NÉN KHÍ 1 PISTON

Được thực hiện bởi nhóm tác giả có nhiều kinh nghiệm trong lĩnh vực thiết kế chế tạo. Đã được kiểm duyệt chất lượng đạt chuẩn.

Tài liệu bao gồm

- Thuyết minh DOC

- File 3D chi tiết ( step) mở được với nhiều phần mềm thiết kế 3D

- Bản vẽ chi tiết

- Bản vẽ lồng phôi

- Bản vẽ khuôn đúc

- Bản vẽ quy trình công nghệ

- Bản vẽ kết cấu đồ gá.

Phiên bản phần mềm sử dụng: CAD 2007, Creo 2.0, Solidwokrs 2016, Inventor 2016

MỤC LỤC

MỤC LỤC.. 4

1.1. Phân tích công dụng và điều kiện làm việc của CTGC.. 8

1.2. Phân tích vật liệu chế tạo CTGC.. 8

1.3. Phân tích hình dạng và kết cấu CTGC.. 9

1.4. Phân tích độ chính xác gia công. 9

1.4.1.Độ chính xác của kích thước. 9

1.4.1. Độ chính xác về hình dáng hình học.13

1.4.3. Chất lượng bề mặt14

1.4.4. Yêu cầu về cơ lí tính. 15

1.4.5. Kết luận. 15

1.5. Xác định sản lượng năm.. 15

2.1.Chọn phôi.17

2.2.Phương pháp chế tạo phôi.18

2.2.1.Nguyên lí làm việc đúc trong khuôn cát.19

2.3.Xác định lượng dư.20

2.4. Tính hệ số dịch chuyển vật liệu. 22

3.1. Mục đích. 23

3.2. Nội dung. 23

4.1. NGUYÊN CÔNG I: CHUẨN BỊ PHÔI. 24

4.2. NGUYÊN CÔNG II: PHAY THÔ MẶT A.. 25

4.3. NGUYÊN CÔNG III. PHAY THÔ MẶT C.. 27

4.4. NGUYÊN CÔNG IV: PHAY THÔ MẶT F.. 29

4.5. NGUYÊN CÔNG V: KHOAN-DOA ĐỒNG THỜI 2 LỖ VÀ ............. 32

4.6. NGUYÊN CÔNG VI: PHAY TINH MẶT A.. 38

4.7. NGUYÊN CÔNG VII: PHAY THÔ MẶT E.. 40

4.8. NGUYÊN CÔNG VIII: PHAY THÔ MẶT B.. 42

4.9. NGUYÊN CÔNG IX: PHAY THÔ MẶT D.. 45

4.10.NGUYÊN CÔNG 10: PHAY TINH MẶT C.. 47

4.11. NGUYÊN CÔNG XI: PHAY TINH MẶT D.. 50

4.12.NGUYÊN CÔNG XII PHAY TINH MẶT E.. 53

4.13.NGUYÊN CÔNG 13: PHAY TINH MẶT F.. 55

4.14. NGUYÊN CÔNG 14: PHAY TINH MẶT B.. 57

4.15. NGUYÊN CÔNG XV: KHOÉT-DOA LỖ ................ 60

4.16.NGUYÊN CÔNG XVI: KHOÉT-DOA ĐỒNG THỜI LỖ VÀ .............. 67

4.17. NGUYÊN CÔNG XVII: KHOAN-TARO ĐỒNG THỜI 4 LỖ M6x1 MẶT B.. 74

4.18. NGUYÊN CÔNG XVIII: KHOAN 3 LỖ Ø8 MẶT D.. 78

4.19.NGUYÊN CÔNG XIX:KHOAN-TARO ĐỒNG THỜI 4 LỖ M6x1 MẶT D.. 80

4.20. NGUYÊN CÔNG XX: KHOAN LỖ Ø28 MẶT D.. 84

4.21. NGUYÊN CÔNG XXI: KHOAN-TARO LỖ CÔN M9x0,75. 87

4.22. NGUYÊN CÔNG XXII: KHOAN-TARO ĐỒNG THỜI 4 LỖ M6x1 VÀ LỖ M4x0,75 MẶT C.. 91

4.23.NGUYÊN CÔNG XXIII:KHOAN-TARO ĐỒNG THỜI 4 LỖ M5x0,75 MẶT E VÀ F.. 98

4.24.NGUYÊN CÔNG XXIV: KHOÉT LỖ Ø51 (VÁT MÉP)105

4.25.NGUYÊN CÔNG XXV: KHOÉT Ø33 (VÁT MÉP LỖ )107

4.26.NGUYÊN CÔNG XXVI: KHOÉT Ø53 (VÁT MÉP )110

4.27.NGUYÊN CÔNG XXVII: TỔNG KIỂM TRA.. 112

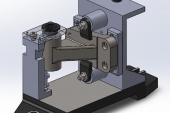

5.1ĐỒ GÁ KHOAN LỖ Ø28. 114

5.1.1. Phân tích yêu cầu kỹ thuật của nguyên công. 114

5.1.2.Phương pháp định vị và kẹp chặt114

5.1.3. Tính sai số gá đặt đồ gá. 115

5.1.4. Lực kẹp. 115

5.1.5.Ưu khuyết điểm của đồ gá. 116

5.1.6.Hướng dẫn sử dụng đồ gá. 117

5.1.7.Bảo quản đồ gá. 117

5.2.ĐỒ GÁ PHAY MẶT F.. 118

5.2.1. Phân tích yêu cầu kỹ thuật của nguyên công. 118

5.2.2.Phương pháp định vị và kẹp chặt118

5.2.4. Lực kẹp. 119

5.2.5.Ưu khuyết điểm của đồ gá. 120

5.2.6.Hướng dẫn sử dụng đồ gá. 120

5.2.7.Bảo quản đồ gá. 121

5.3.ĐỒ GÁ KHOAN- TARO ĐỒNG THỜI 4 LỖ M6x1 MẶT D.. 121

5.3.1. Phân tích yêu cầu kỹ thuật của nguyên công. 122

5.3.2Phương pháp định vị và kẹp chặt122

5.3.3. Tính sai số gá đặt đồ gá. 122

5.3.4Lực kẹp. 123

5.3.5.Ưu khuyết điểm của đồ gá. 124

5.3.6.Hướng dẫn sử dụng đồ gá. 124

5.3.7.Bảo quản đồ gá. 124

5.4.ĐỒ GÁ PHAY MẶT A.. 124

5.4.1. Phân tích yêu cầu kỹ thuật của nguyên công. 125

5.4.2.Phương pháp định vị và kẹp chặt125

5.4.3. Tính sai số gá đặt đồ gá. 125

5.4.4. Lực kẹp. 126

5.4.5.Ưu khuyết điểm của đồ gá. 127

5.4.6.Hướng dẫn sử dụng đồ gá. 127

5.4.7.Bảo quản đồ gá. 128

PHẦN 1: PHÂN TÍCH CHI TIẾT GIA CÔNG (CTGC)

1.1. Phân tích công dụng và điều kiện làm việc của CTGC

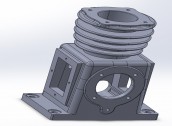

-CTGC có tên gọi là thân đầu nén khí 1 piston . Là loại đầu nén khí chạy điện có dầu bôi trơn. Đầu nén khí có tác dụng hút không khí từ bên ngoài vào một xylanh được piston nén lại và đẩy vào bình chứa. Vì là loại đầu nén có dầu bôi trơn nên khí nén ra sẽ có một ít hơi dầu. Được sử dụng trong công nghiệp, các môi trường làm việc không đòi hỏi khí nén sạch hoàn toàn, sản xuất với qui mô không lớn, công nghiệ nhỏ, gia đình,… Khi piston di chuyển xuống làm thể tích giữa xylanh và đầu piston tăng lên tạo một lực hút không khí từ ngoài vào. Khi piston di chuyển lên làm thể tích giảm xuống tạo lực nén không khí lại và đẩy vào bình chứa. Piston được kết nối với một thanh truyền để đảm bảo chuyển động lên xuống.

-Công suất đầu nén 2kW

-ÁP lực khí nén 7 kg/cm2

-Tốc độ đầu nén 900 RPM

Điều kiện làm việc: CTGC làm việc trong điều kiện bình thường, không chịu áp lực cao, không chịu mài mòn, không di chuyển trong quá trình làm việc.

1.2. Phân tích vật liệu chế tạo CTGC

Dựa vào điều kiện làm việc của CTGC chọn vật liệu là gang xám 15-32 [5], với các tính chất của vật liệu như sau:

|

Mác gang |

Độ bền |

Hàm lượng các nguyên tố (%) |

||||||

|

Kéo |

Uốn |

Độ rắn HB |

C |

Si |

Mn |

P |

S |

|

|

Không quá |

||||||||

|

Gang xám 15-32 |

15 |

32 |

163-229 |

3,2 |

2,2 |

0,6 |

0,3 |

0,5 |

Công dụng, tính công nghệ:

-Do hình dạng và tính chất cơ học của graphit (có độ bền cơ học kém) do đó gang xám có độ bền kéo, độ dẻo và độ dai thấp, độ bền 35-40 kg/mm2, độ cứng 150 – 250 HB. Tuy nhiên graphit có ưu điểm là tăng độ chịu mòn của gang, có tác dụng như chất bôi trơn, làm cho phôi gang dễ bị vụn khi cắt gọt, khử rung động, làm giảm độ co ngót khi đúc.

-Gang xám thường được dùng để chế tạo các chi tiết chịu tải trọng nhỏ và ít bị va đập như: thân máy, bệ máy, ống nước,… do chịu ma sát tốt nên đôi khi gang xám được sử dụng để chế tạo các ổ trượt và bánh răng.

Vì vậy phù hợp với yêu cầu chế tạo

1.3. Phân tích hình dạng và kết cấu CTGC

CTGC là thân làm việc chính, lắp ghép các chi tiết khác vào để hoạt động. Được cố định lên nền bằng bu lông => chi tiết dạng hộp

Bề mặt đặt biệt cần chú ý khi gia công:

-Lỗ xy lanh Ø50 dẫn hướng piston để tạo ra lực nén không khí

-Lỗ Ø32 và Ø52 là 2 lỗ lắp ổ lăn lần lượt là 6201 và 6203 đỡ trục khuỷu nhằm đảm bảo duy trì chuyển động tịnh tiến của piston trong xylanh.

+6201:6 là ổ bi đỡ chặn, 2 là cỡ nhẹ, 01 là đường kính trong của ô bi là 12mm.

+ 6203:6 là ổ bi đỡ chặn, 2 là cỡ nhẹ, 03 là đừng kính trong của ổ bi là 17mm.

1.4. Phân tích độ chính xác gia công

1.4.1.Độ chính xác của kích thước

Kích thước có chỉ dẫn dung sai:

-Lỗ Ø50 là bề mặt làm việc chính yêu cầu độ chính xác bề mặt cao đảm bảo chuyển động của piston trong xylanh.

-Vì xylanh là chi tiết dẫn hướng chính xác cho piston nên chọn kiểu lắp ghép trượt Ø50 H6/h5 ([1] tra bảng 2.5 trang 12).

+Miền dung sai kích thước H6: ( [1], tra bảng 2.10 trang 19)

+Kích thước danh nghĩa:DN= 50

+Sai lệch giới hạn trên : ES=+0.016

+Sai lệch giới hạn dưới : EI= +0

+Dung sai kích thước : ITDN=ES-EI=0.016+0=0.016

àĐộ chính xác về kích thước đường kính lỗ đạt cấp chính xác 6.

-Vì lỗ Ø32 lắp ghép với ổ lăn là dạng chịu tải cục bộ nên chọn bậc dung sai kích thước lỗ thân hộp là H/k([1], trang 72).

-Miền dung sai kích thước Ø32 H7/k6 (tra bảng 4-2, 4-3, [2]).

+Với miền dung sai kích thước lỗ H7: : (tra bảng 2.10 trang 19, [2]).

+Kích thước danh nghĩa : DN=32

+Sai lệch giới hạn trên : ES=+0.025

+Sai lệch giới hạn dưới : EI=+0

+Dung sai kích thước = ITDN=ES-EI=0.025-0=0.025

àĐộ chính xác về kích thước đường kính lỗ đạt cấp chính xác 7.

-Vì lỗ Ø52 lắp ghép với ổ lăn là dạng chịu tải cục bộ nên chọn bậc dung sai kích thước lỗ thân hộp là H/k ([1], trang 72).

-Miền dung sai kích thước Ø52 H7/k6 (tra bảng 4-2, 4-3, [2]).

+Với miền dung sai kích thước lỗ H7: (tra bảng 2.10 trang 19, [2]).

+Kích thước danh nghĩa : DN=52

+Sai lệch giới hạn trên : ES=+0.03

+Sai lệch giới hạn dưới : EI=+0

+Dung sai kích thước = ITDN=ES-EI=0.03-0=0.03

àĐộ chính xác về kích thước đường kính lỗ đạt cấp chính xác 7.

-Kích thước 76 là chiều dài xylanh khoảng làm việc của piston chọn cấp chính xác 10 ([2]tra bảng 2.2 trang 7).

+Kích thước danh nghĩa: DN= 76.

+Cấp chính xác 10.

àKích thước chiều dài lỗ trụ 76±0.06 ([1]bảng 2.2 trang 7).

-Kích thước 191 là chiều dài của chi tiết gia công đạt cấp chính xác 10 ([2]bảng 2.2 trang 7).

+Kích thước danh nghĩa: DN=191.

+Cấp chính xác 10.

à Kích thước chiều dài chi tiết 191±0.09 ([1] bảng 2.2 trang 7)

-Kích thước 2 lỗ Ø8 làm chuẩn gia công đạt cấp chính xác 7([2] bảng 2.2 trang 19), . Kích thước đầy đủ .

Kích thước không chỉ dẫn dung sai:

vKích thước khoảng cách giữa 2 bề mặt không gia công không chỉ dẫn dung sai lấy cấp chính xác phôi.

-Kích thước 148 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=1. Kích thước đầy đủ 148±0.5.

-Kích thước Ø100 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ Ø100±0.4.

-Kích thước 93.5 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ 93.5±0.4.

-Kích thước 92 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ 92±0.4.

-Kích thước 86 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ 86±0.4.

-Kích thước Ø66 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ Ø66±0.4.

-Kích thước Ø36 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.5. Kích thước đầy đủ Ø35±0.25.

-Kích thước Ø20 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.5. Kích thước đầy đủ Ø20±0.25.

-Kích thước 66 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ 65±0.4.

-Kích thước 67 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ 67±0.4.

-Kích thước Ø81 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ Ø81±0.4.

-Kích thước Ø74 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ Ø74±0.4.

-Kích thước 71 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.8. Kích thước đầy đủ 77±0.4.

-Kích thước 40 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.25.Kích thước đầy đủ 40±0.25.

-Kích thước 62 cấp chính xác phôi ([3], bảng 3.3 trang 174), ta được IT=0.3.Kích thước đầy đủ 62±0.4.

-Kích thước các cung tròn R2, R4, R8 cấp chính xác phôi (STCNCTM tập 1, bảng 3.3 trang 174), ta được IT=0.5.

vKích thước khoảng cách giữa 1 bề mặt gia công và 1 bề mặt không gia công không chỉ dẫn dung sai lấy cấp chính xác 14.

-Kích thước 12 cấp chính xác 14 ([2], bảng 2.2 trang 7), ta được IT= 0.43. Kích thước đầy đủ 12±0.26.

-Kích thước 72 cấp chính xác 14 ([2], bảng 2.2 trang 7), ta được IT=0.74. Kích thước đầy đủ 72±0.37.

-Kích thước 24 cấp chính xác 14 ([2], bảng 2.2 trang 7), ta được IT=0.52. Kích thước đầy đủ 24±0.26.

-Kích thước 5 cấp chính xác 14 ([2], bảng 2.2 trang 7), ta được IT=0.3. Kích thước đầy đủ 5±0.15.

-Kích thước 1 cấp chính xác 14 ([2], bảng 2.2 trang 7), ta được IT=0.25.Kích thước đầy đủ 1±0.125.

vKích thước khoảng cách giữa 2 bề mặt gia công không chỉ dẫn dung sai cấp chính xác 12.

-Kích thước M5, M6 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.12.

-Kích thước Ø28 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.5. Kích thước đầy đủ Ø28±0.21-Kích thước M9 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.15.

-Kích thước 28 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.21.Kích thước đầy đủ 28±0.105.

-Kích thước 30 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.21.Kích thước đầy đủ 30±0.105.

-Kích thước 66 cấp chính xác 12 ( [2], bảng 2.2 trang 7), ta được IT=0.3.Kích thước đầy đủ 66±0.15.

-Kích thước 44 cấp chính xác 12 ( [2], bảng 2.2 trang 7), ta được IT=0.25.Kích thước đầy đủ 44±0.125.

-Kích thước 13 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.18.Kích thước đầy đủ 13±0.9.

-Kích thước Ø17 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.18. Kích thước đầy đủ Ø17±0.9.

-Kích thước 60 cấp chính xác 12 ( [2], bảng 2.2 trang 7), ta được IT=0.3.Kích thước đầy đủ 60±0.15.

-Kích thước 37 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.25.Kích thước đầy đủ 37±0.125.

-Kích thước 57 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.3.Kích thước đầy đủ 60±0.15.

-Kích thước 132 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.4.Kích thước đầy đủ 132±0.2.

-Kích thước 8 cấp chính xác 12 ([2], bảng 2.2 trang 7), ta được IT=0.15.Kích thước đầy đủ 8±0.075.

-Kích thước 12 cấp chính xác 12 ( [2], bảng 2.2 trang 7), ta được IT=0.18.Kích thước đầy đủ 12±0.9.

-Kích thước 21 cấp chính xác 12 ( [2], bảng 2.2 trang 7), ta được IT=0.21.Kích thước đầy đủ 21±0.105.

-Kích thước 23 cấp chính xác 12 ( [2]bảng 2.2 trang 7), ta được IT=0.21.Kích thước đầy đủ 60±0.105.

1.4.1. Độ chính xác về hình dáng hình học.

-Dung sai độ phẳng mặt A là 0.06mm ([2] bảng 3.1 trang 66).

-Góc nghiêng thân chi tiết là 2º.

-Dung sai độ trụ Ø51 là 0.01mm.

1.4.2. Độ chính xác về vị trí tương quan.

-Dung sai độ đồng tâm của lỗ Ø32 và Ø52 là 0.04mm ([2], bảng 3.4 trang 69).

-Dung sai độ vuông góc giữa lỗ Ø50 và mặt A là 0.01mm ([2], bảng 3.3 trang 68).

1.4.3. Chất lượng bề mặt

Hình 1. Chất lượng bề mặt

-Mặt A là mặt chuẩn có độ nhám Ra 3.2 cấp 8.

-Mặt B có độ nhám bề mặt Ra 3.2 cấp 8.

-Mặt C có độ nhám bề mặt Ra 3.2 cấp 8.

-Mặt D có độ nhám bề mặt Ra 3,2 cấp 8.

-Mặt E có độ nhám bề mặt Ra 3,2 cấp 8.

-Mặt F có độ nhám bề mặt Ra 3,2 cấp 8

-Lỗ trụ nhám bề mặt Ra0.8 cấp 6.

-Lỗ có độ nhám bề mặt Ra0.8 cấp 7.

-Lỗ có độ nhám bề mặt Ra0.8 cấp 7.

1.4.4. Yêu cầu về cơ lí tính

-Do điều kiện làm việc nên chi tiết không có yêu cầu về độ cứng, nhiệt luyện

1.4.5. Kết luận

Ta chú ý các YCKT sau của CTGC:

-Dung sai kích thước cao nhất là Ø51±0.01 cấp chính xác 6.

-Dung sai độ đồng tâm của lỗ Ø52 và Ø32 ≤ 0.025.

-Dung sai độ vuông góc giữa lỗ trụ Ø51±0.01 và mặt A ≤ 0.01.

-Độ nhám bề mặt cao nhất Ra0.8 cấp 6.

1.5. Xác định sản lượng năm

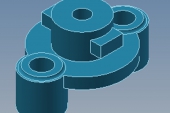

-Khối lượng CTGC Mct.

Dùng phần mềm Creo tính toán ta được khối lượng của CTGC như sau:

Hình 1.1. Khối lượng chi tiết gia công

Vậy khối lượng CTGC là: Mct = 4.4 kg

Dựa vào dạng sản xuất hàng loạt vừa và khối lượng CTGC ( [1], tra bảng 1.3 trang 10)

Ta được sản lượng hàng năm là 200-500 chiếc.

Bảng 1.1. Xác định dạng sản xuất

|

Dạng sản xuất |

Trọng lượng của chi tiết Mm(kG) |

||

|

<4kG |

4-200 kG |

>200kG |

|

|

Sản lượng hàng năm của chi tiết (chiếc) |

|||

|

Đơn chiếc |

< 100 |

< 10 |

< 5 |

|

Hàng loạt nhỏ |

100-500 |

10-200 |

10-55 |

|

Hàng loạt vừa |

500-5000 |

200-500 |

100-300 |

|

Hàng loạt lớn |

5000-50000 |

500-1000 |

300-1000 |

|

Hàng khối |

> 50000 |

> 5000 |

> 1000 |

PHẦN 2. CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ XÁC ĐỊNH LƯỢNG DƯ.

2.1. Chọn phôi.

- Trong chế tạo cơ khí người ta thường dùng 3 loại phôi chủ yếu là phôi cán, phôi rèn và phôi đúc. Ngoài ra cũng dùng phôi hàn, phôi dập trong một số trường hợp.

Phôi cán: là sản phẩm nhà máy luyện kim liên hợp để chế tạo trực tiếp chi tiết bằng phương pháp gia công có phôi trên các máy cắt gọt kim loại.

Cán là cho phôi đi qua khe hở giữa hai trục cán quay ngược chiều nhau, làm cho phôi bị biến dạng dẻo ở khe hở, kết quả là chiều dày của phôi giảm xuống, chiều dài tăng lên rất nhiều. Hình dạng mặt cắt của phôi cũng thay đổi theo mặt cắt của khe hở giữa hai trục cán.

Sản phẩm sản xuất bằng phương pháp cán được dùng trong mọi ngành công nghiệp (cơ khí, xây dựng, giao thông vận tải…). Tùy theo hình dáng sản phẩm cán có thể chia thành bốn nhóm chủ yếu: hình, tấm, ống, đặc biệt.

Sản phẩm cán hình: được chia thành hai nhóm:

Nhóm thông dụng có prôfin đơn giản (tròn, vuông, hình chữ nhật, lục giác, chữ U, chữ T,…)

Nhóm đặc biệt có prôfin phức tạp, dùng cho những mục đích nhất định (đường ray, các dạng đặc biệt dùng trong ôtô, máy kéo, trong ngành xây dựng…)

Sản phẩm cán tấm: được chia thành hai nhóm theo chiều dày:

- Tấm dày có chiều dày trên 4mm.

- Tấm mỏng có chiều dày dưới 4mm

Sản phẩm cán ống: chia thành loại không có mối hàn và loại có mối hàn.

Sản phẩm cán đặc biệt: gồm có các loại bánh xe, bánh răng, bi, vật cán có prôfin chu kỳ …

Phôi rèn:Khởi phẩm của phôi rèn là những thỏi thép đúc hay phôi cán.

So với phôi cán thì phôi rèn có kết cấu bền chặt hơn, do đó đối với những trục quan trọng như trục chính các máy cắt kim loại, trục khuỷu các loại động cơ đốt trong người ta thường dùng phôi rèn, khi ấy nếu dùng phôi cán thường chi phí gia công có thể nhỏ hơn nhiều.

Phương pháp rèn cho ta những chi tiết rèn có hình thù đơn giản cùng với những mép dư rất lớn, trọng lượng chi tiết rèn có thể tới 250T. Gồm rèn tự do và rèn khuôn.

Đối với vật rèn có hình dáng phức tạp người ta có thể rèn qua nhiều khuôn từ đơn giản đến phức tạp và cuối cùng là khuôn có hình dáng tương ứng với hình dáng vật rèn. So với rèn tự do thì rèn khuôn có độ phức chính xác và năng xuất cao hơn, do đó nó được dùng rộng rãi trong sản xuất hàng loạt trở lên.

Phôi đúc:Việc chế tạo bằng phương pháp đúc được sử dụng rộng rãi hiện nay vì phôi đúc có hình dạng kết cấu phức tạp và có thể đạt được kích thước từ nhỏ đến lớn mà các phương pháp khác như rèn, dập khó đạt được.

Cơ tính và độ chính xác của phôi đúc tùy thuộc vào phương pháp đúc và kỹ thuật làm khuôn. Tùy theo tính chất sản xuất, vật liệu của chi tiết đúc, trình độ kỹ thuật để chọn các phương pháp đúc khác nhau.

Tính công nghệ trong kết cấu của chi tiết đút được biểu hiện bằng các điều kiện tạo hình, rót kim loại dể dàng, tính đông cứng, tạo vết nứt… các yếu tố : góc nghiêng, chiều dày chi tiết đúc, các kích thước tương quan v,v… ảnh hưởng tới các nguyên công cơ bản cuả quá trình công nghệ đúc.

Mọi loại vật liệu như gang, thép, hợp kim màu, vật liệu phi kim khi nấu chảy lỏng đều đúc được. Giá thành sản xuất đúc nói chung hạ hơn so với các dạng sản xuất khác.

Kết luận: Dựa vào các tính chất của các loại phôi trên và với CTGC là thân đầu nén khí, kết cấu đơn giản, với dạng sản xuất hàng loạt vừa, vật liệu là gang xám 15-32, ta thấy phôi đúc là phù hợp.

2.2. Phương pháp chế tạo phôi.

Phương pháp sản xuất đúc được phân loại tùy thuộc vào loại khuôn, mẫu, phương pháp làm khuôn… với CTGC này ta xem xét phương pháp đúc trong khuôn cát:

Đúc trong khuôn cát:

-Đúc trong khuôn cát là phương pháp chế tạo phôi bằng phương pháp nấu chảy kim loại, rót kim loại lỏng vào lòng khuôn cát có hình dáng và kích thước của vật đúc , sau khi kim loại đông đặc ta tiến hành phá khuôn và thu được vật đúc có hình dáng giống như lòng khuôn đúc.

Ưu điểm

+Đúc được cái chi tiết lớn, tạo ra vật đúc có kết cấu phức tạp do có thể làm ruột, khối lượng lớn, giá thành khuôn thấp.

Nhược điểm

+Độ bóng bề mặt kém.

+Lượng dư gia công lớn.

+Có độ chính xác thấp.

+Hay tồn tại nhiều dạng khuyết tật..

+Khuôn cát là loại khuôn đúc một lần ( chỉ rót một lần rồi phá khuân không thể tái sử dụng).

Kết luận: Với CTGC đầu nén khí ta chọn phương án đúc áp trong khuôn cát, mẫu gỗ, làm khuôn bằng máy với vật đúc đạt CCX 16.

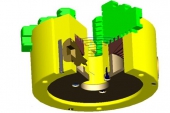

2.2.1 Nguyên lí làm việc đúc trong khuôn cát.

Hình 1.2. Chi tiết đúc trong khuôn cát

Tóm tắt các bước trong quá trình đúc khuôn cát như sau :

– Bộ phận kỹ thuật căn cứ theo bản vẽ chi tiết để lập ra bản vẽ vật đúc, mẫu, hộp lõi.

– Căn cứ vào bản vẽ để chế tạo bộ mẫu gồm:

- Mẫu đúc để tạo ra lòng khuôn mang hình dáng bên ngoài của vật đúc

- Hộp lõi để chế tạo lõi tạo ra hình dáng bên trong của vật đúc

- Mẫu hệ thống rót để tạo ra đậu hơi, đậu ngót dùng để dẫn kim loại lỏng và thoát khí cho khuôn.

– Lắp rắp khuôn

– Bộ phận nấu chảy kim loại lỏng phải phối hợp nhịp nhàng với quá trình làm khuôn, lắp ráp khuôn để tiến hành rót kim loại lỏng vào khuôn kịp thời.

– Sau khi kim loại đông đặc, vật đúc được hình thành trong khuôn, tiến hành phá khuôn, lõi, làm sạch vật đúc, kiểm tra vật đúc bằng thủ công hoặc bằng máy.

– Kiểm tra vật đúc về hình dáng, kích thước, chất lượng bên trong.

2.3. Xác định lượng dư.

Hình 1.3. Ký hiệu bề mặt CTGC

Dung sai và lượng dư gia công cơ được xác định theo bảng 3.3 trang 174 [3].

|

Mặt |

Kích thước danh nghĩa(mm) |

Dung sai và lượng dư(mm) |

|

A |

148 |

4±1 |

|

B |

100 |

3.5±0.8 |

|

C |

82 |

3.5±0.8 |

|

D |

66 |

3.5±0.8 |

|

E |

87 |

3.5±0.8 |

|

F |

87 |

3.5±0.8 |

Các lỗ , , ta tiến hành đúc rỗng

Tra bảng 28-1, [2] xác định dung sai và lượng dư gia công theo bảng sau:

|

Kích thước danh nghĩa(mm) |

Dung sai và lượng dư(mm) |

|

Ø52 |

3.5±0.8 |

|

Ø50 |

3.5±0.8 |

|

Ø32 |

4±0.5 |

|

Ø28 |

4±0.5 |

Lỗ vuông ta tiến hành đúc rỗng, không tham gia lắp ghép nên không cần lượng dư gia công sau khi đúc.

2.4. Tính hệ số dịch chuyển vật liệu

Dùng phần mềm Creo tính toán ta được khối lượng phôi CTGC như sau:

Khối lượng phôi Mph=5.2 kg

Hệ số sử dụng vật liệu

= ≤ 1 (thỏa yêu cầu)

Phần 3. LẬP QUI TRÌNH CÔNG NGHỆ

3.1. Mục đích

Xác định các trình tự gia công hợp lý nhằm đảm bảo chính xác về kích thước, vị trí tương quan, hình dáng hình học, độ nhám bề mặt theo yêu cầu chi tiết cần chế tạo.

3.2. Nội dung

- Chọn phương pháp gia công các bề mặt phôi.

- Chọn chuẩn công nghệ và sơ đồ gá đặt.

- Chọn trình tự gia công các chi tiết.

Phần 4: BIỆN LUẬN QUI TRÌNH CÔNG NGHỆ

4.1. NGUYÊN CÔNG I: CHUẨN BỊ PHÔI

Bước 1 : Làm sạch phôi.

Bước 2 : Kiểm tra khuyết tật.

Bước 3 : Cắt bỏ bia via, rãnh dẫn.

Bước 4 : Kiểm tra một số kích thước:198.5±1, 148±1, 114±0.8, 101±0.8, 92±0.8, 86±0.8, Ø81±0.8, 79.5±0.8, Ø66±0.8,62±0.8, Ø48±0.5, Ø46±0.5, 40±0.5, Ø28±0.5, 16±0.5.

4.2. NGUYÊN CÔNG II: PHAY THÔ MẶT A

vCHỌN CHUẨN GIA CÔNG

-Mặt M, N: định vị 3 bậc tự do

-Mặt C: định vị 2 bậc tự do

-Mặt P: định vị 1 bậc tự do

vCHỌN MÁY

Máy phay 6H12, có các thông số sau:

-Bề mặt làm việc của bàn máy: 320x1250

-Công suất động cơ: 7 kW

-Hiệu suất máy: 0,75

-Số vòng quay trục chính (vòng/phút): 30-37.5-46-75-95-118-150-190-235-300-375-475-600-753-950-1180-1500.

-Bước tiến của bàn máy (mm/vòng): 30-37.5-47.5-60-75-95-118-150-190-235-300-375-475-600-750-960-1500.

-Lực cắt lớn nhất theo cơ cấu tiến của máy: 1500 kW

vCHỌN DAO

-Chọn dao phay mặt đầu gắn HKC ( bảng 4-9, trang 376, [3]) có:

D=100mm

Z=6

B=39mm

vCHỌN CHẾ ĐỘ CẮT

-Chọn t: t=3.5mm

-Chọn lượng chạy dao:

Tra bảng 6-5/124, [4]: =(0.20.4) mm/răng

Chọn =0.2 mm/răng

-Chọn vận tốc cắt:

Tra bảng 1-5/120, [4] được:

|

Cv |

qv |

xv |

yv |

uv |

pv |

m |

|

445 |

0,2 |

0,15 |

0,35 |

0,2 |

0 |

0,32 |

Tra bảng 2-5/122,[4]: T=180p

Tra bảng 2-1/15,[4]: Kmv===1

Tra bảng 7-1/17,[4]: Knv=0,7

Tra bảng 8-1/17,[4]: Kuv=1

Kv=Kmv. Knv.Kuv=1.0,7.1=0,7

Thay vào công thức được:

V= m/phút

-Số vòng quay trong 1 phút của dao:

n= vòng/phút

Theo TMM (trang 221, [4]) chọn nt=300 vòng/phút

-Vận tốc cắt thực tế : Vt= m/phút

-Lượng chạy dao phút và lượng chạy dao răng theo thực tế máy:

Sm=Sz.Z.nt=0,2.6.300=360 mm/phút

Theo TMM(trang 221,[4]) chọn Sm=360 mm/phút

Szt= mm/răng

-Lực cắt Pz

Pz=

Tra bảng 3-5/122, [4]

|

CP |

xp |

yp |

up |

p |

qp |

|

54,5 |

0,9 |

0,74 |

1 |

0 |

1 |

Tra bảng 12-1, 13-1: Kp=Kmp=1

Thay vào công thức:

Pz= KG

-Công suất cắt

N= kW

So với [N]= 7 kW của máy ta thấy máy làm việc đảm bảo an toàn

-Thời gian chạy máy:

T= trang 207, [4]

L=148mm

L1= mm

L2=3 mm

Thay vào công thức : T= phút.

4.3. NGUYÊN CÔNG III. PHAY THÔ MẶT C

vCHỌN CHUẨN GIA CÔNG

-Mặt A: định vị 3 bậc tự do

-Mặt D: định vị 2 bậc tự do

-Mặt P: định vị 1 bậc tự do

vCHỌN MÁY

Máy phay 6H12, có các thông số sau:

-Bề mặt làm việc của bàn máy: 320x1250

-Công suất động cơ: 7 kW

-Hiệu suất máy: 0,75

-Số vòng quay trục chính (vòng/phút): 30-37.5-46-75-95-118-150-190-235-300-375-475-600-753-950-1180-1500.

-Bước tiến của bàn máy (mm/vòng): 30-37.5-47.5-60-75-95-118-150-190-235-300-375-475-600-750-960-1500.

-Lực cắt lớn nhất theo cơ cấu tiến của máy: 1500 kW

vCHỌN DAO

-Chọn dao phay mặt đầu gắn HKC ( bảng 4-9, trang 376, [3]) có:

D=100mm

Z=6

B=39mm

vCHỌN CHẾ ĐỘ CẮT

-Chọn t: t=3 mm

-Chọn lượng chạy dao:

Tra bảng 6-5/124, [4]: =(0.20.4) mm/răng

Chọn =0.2 mm/răng

-Chọn vận tốc cắt:

V= m/phút

Tra bảng 1-5/120, [4] được:

|

Cv |

qv |

xv |

yv |

uv |

pv |

m |

|

445 |

0,2 |

0,15 |

0,35 |

0,2 |

0 |

0,32 |

Tra bảng 2-5/122,[4]: T=180p

Tra bảng 2-1/15,[4] : Kmv===1

Tra bảng 7-1/17,[4]: Knv=0,7

Tra bảng 8-1/17,[4]: Kuv=1

Kv=Kmv. Knv.Kuv=1.0,7.1=0,7

Thay vào công thức được:

V= m/phút

-Số vòng quay trong 1 phút của dao:

n= vòng/phút

Theo TMM (trang 221, [4]) chọn nt=300 vòng/phút

-Vận tốc cắt thực tế : Vt= m/phút

-Lượng chạy dao phút và lượng chạy dao răng theo thực tế máy:

Sm=Sz.Z.nt=0,2.6.300=360 mm/phút

Theo TMM(trang 221,[4]) chọn Sm=360 mm/phút

Szt= mm/răng

-Lực cắt Pz

Pz=

Tra bảng 3-5/122, [4]

|

CP |

xp |

yp |

up |

p |

qp |

|

54,5 |

0,9 |

0,74 |

1 |

0 |

1 |

Tra bảng 12-1, 13-1: Kp=Kmp=1

Thay vào công thức:

Pz= KG

-Công suất cắt

N= kW

So với [N]= 7 kW của máy ta thấy máy làm việc đảm bảo an toàn

-Thời gian chạy máy:

T= trang 207, [4]

L=81 mm

L1= mm

L2=3 mm

Thay vào công thức : T= phút.

4.4. NGUYÊN CÔNG IV: PHAY THÔ MẶT F

5.4.1. Phân tích yêu cầu kỹ thuật của nguyên công

-Vì là dạng sản xuất hàng loạt nên yêu cầu đồ gá phải đơn giản, gá đặt nhanh chóng. Do đó cần phải chế tạo đồ gá chuyên dùng cho nguyên công này, cung như những nguyên công khác.

5.4.2.Phương pháp định vị và kẹp chặt

- Định vị

-Mặt M,N: định vị 3 bậc tự do

-Mặt C: định vị 2 bậc tự do

-Mặt P: định vị 1 bậc tự do

- Kẹp chặt

- Sử dụng cơ cấu kẹp nhanh bằng tay.

- Lực kẹp vuông góc với mặt định vị chính và song song với mặt phẳng đế đồ gá

5.4.3. Tính sai số gá đặt đồ gá

: sai số gá đặt

: sai số kẹp chặt

: sai số đồ gá

: sai số chuẩn

- Sai số kẹp chặt

- Sai số kẹp chặt do tác dụng của lực kẹp chặt làm cho chi tiết gia công và chi tiết định vị biến dạng (thay đổi vị trí đã định vị). Nó phụ thuộc vào cấu tạo của dụng cụ gá, lực kẹp và hình dáng chi tiết gia công nên chỉ có thể xác định qua thí nghiệm. Qua thực tế, người ta thấy rẳng sai số kẹp chặt rất nhỏ nên có thể bỏ qua.

- Sai số đồ gá

=++

: sai số chế tạo

: sai số điều chỉnh =5 => =10=0,01mm

:sai số mòn đồ gá =B. (B = 0,18, N= 500)=0,18.=4 =0,004mm

=> =0+0,01+0,004=0,014mm

- Sai số chuẩn

-Xét kích thước 12.5±0.9 mm

-Chuẩn định vị: mặt N

-Góc kích thước: mặt N

=> chuẩn định vị trùng với gốc kích thước nên =0

5.4.4. Lực kẹp

vphương pháp tính lực kẹp

- Bước 1: vẽ và phân tích sơ đồ lực của kết cấu.

- Bước 2: thiết lập phương trình cân bằng lực ( liên quan giữa lực kẹp và các lực khác trong kết cấu).

- Bước 3: giải phương trình cân bằng lực và tìm lực kẹp.

vLực kẹp:

- Sơ đồ phân tích lực như hình vẽ

Phương trình cần bằng : Pz=W.(fms1+fms)+G.Fms2

=> W= KG

Để an toàn ta nhân thêm hệ số an toàn K=3,11

Wct=W.K=512,04.3,11=1592,44 KG

-Đường kính bu lông cần thiết

d≥ C.

Chọn bu lông M16 (bước ren tiêu chuẩn).

5.4.5.Ưu khuyết điểm của đồ gá

- Các chi tiết định vị và kẹp chặt trên đồ gá khá đơn giản, dễ dàng thay thế khi bị mòn.

- Cơ cấu kẹp chặt gọn gàng, dễ thao tác.

5.4.6.Hướng dẫn sử dụng đồ gá

-Trước khi tiến hành gá đặt phải kiểm tra đồ gá.

-Khi kẹp chặt: sau khi đã định vị chi tiết ta quay trục ren (12) khi gối kẹp (10) vừa chạm vào chi tiết gia công ta siết thêm một lực vừa phải để kẹp chặt chi tiết.

-Khi tháo: ta chỉ cần xoay trục ren ngược chiều ban đầu để gối kẹp không còn tác dụng lực lên chi tiết và lấy chi tiết ra ngoài.

5.4.7.Bảo quản đồ gá

- Khi gia công cần chú ý tránh làm hư hỏng chốt định vị, khi gá đặt thì đặt lực kẹp vừa đủ,

không siết với lực quá lớn để tránh chi tiết gia công bị biến dạng. Khi gia công xong phải

lau chùi đồ gá, phủ một lớp dầu lên bề mặt đồ gá để tránh bị oxi hóa và cất giữ cẫn thận.

CHƯƠNG 6

KẾT LUẬN

Đề tài thiết kế Quy trình công nghệ gia công “THÂN ĐẦU NÉN KHÍ MỘT PISTON” gồm 27 nguyên công được thực hiện qua việc phân tích, tính toán và thiết kế đã giải quyết được yêu cầu kỹ thuật cho chi tiết cần gia công.

Kết cấu nguyên công và đồ gá đảm bảo được thao tác nhanh, dễ sử dụng và đảm bảo yêu cầu.

Cuối cùng, em xin chân thành cảm ơn sự hướng dẫn nhiệt tình của thầy Nguyễn Đức Tài nên đề tài đã hoàn thành đúng thời gian quy định, những thiếu sót mong quý thầy cô đóng góp ý kiến để Quy trình công nghệ được hoàn thiện hơn