THIẾT KẾ KHUÔN ÉP PHUN Đại Học Công Nghiệp TP HCM

NỘI DUNG ĐỒ ÁN

thiết kế khuôn ép nhựa mặt nạ xe máy, đồ án môn học công nghệ chế tạo máy thiết kế khuôn, bài tập lớn công nghệ chế tạo máy thiết kế khuôn, THIẾT KẾ KHUÔN ÉP PHUN NHỰA ĐỆM CĂN DAOthiết kế khuôn ép nhựa mặt nạ xe máy, đồ án môn học công nghệ chế tạo máy thiết kế khuôn, bài tập lớn công nghệ chế tạo máy thiết kế khuôn, THIẾT KẾ KHUÔN ÉP PHUN NHỰA ĐỆM CĂN DAO

Mục lục

Lời nói đầu. 1

Chương I: Tổng quan về tình hình làm khuôn mẫu. 3

1.1 Tình hình làm khuôn trên thế giới 3

1.1.1 Lịch sử phát triển. 3

1.1.2 Tình hình làm khuôn. 4

1.2 Tình hình làm khuôn tại Việt Nam.. 4

1.2.1 Lịch sử phát triển. 4

1.2.2 Tình hình làm khuôn. 5

Chương II: Tổng quan về vật liệu chất dẻo Polymer. 7

2.1. Giới thiệu về vật liệu chất dẻo Polymer. 7

2.1.1. Phân loại chất dẻo. 7

2.1.2 Cơ sở hoá học của chất dẻo. 8

I.1. Điều kiện kỹ thuật cần có đối với một sản phẩm nhựa. 10

3. Đặc điểm công nghệ của nhựa Polypropylen (PP). 12

3.1. Tính chất của PP. 13

3.2. ứng dụng của PP. 14

Chương III: Tổng quan về công nghệ làm khuôn. 15

3.1. Nguyên lý hoạt động của khuôn ép nhựa. 15

3.2. Giới thiệu chung về khuôn. 16

3.2.1. Các thuật ngữ kỹ thuật cơ bản. 17

3.2.2. Các loại khuôn phổ biến. 18

3.3. Trình tự thiết kế, đặc điểm công nghệ chế tạo khuôn. 20

3.3.1. Trình tự thiết kế khuôn. 20

3.3.2. Đặc điểm của công nghệ sản xuất khuôn. 21

3.4. Tính toán và lựa chọn loại máy ép nhựa. 22

3.5. Dùng Moldflow phân tích sản phẩm.. 24

3.6. Thiết kế sơ bộ kết cấu của khuôn ép nhựa………………………………54

3.6.1Chọn mặt phân khuôn. 56

3.6.2Xác định hình dạng của lòng khuôn. 56

3.6.3Hình dạng và kết cấu của hệ thống dẫn nhựa. 57

3.6.4Thiết kế hệ thống làm mát lòng khuôn: 60

3.6.5.Thiết kế hệ thống đẩy. 60

3.6.6.Chọn kết cấu khuôn. 62

3.6.7. Dùng Solidwork cùng modul tao khuôn để thiết kế khuôn………...63

3.6.8 Xử lý khuyết tât trên sản phẩm……………………………………….91

Chương IV: Quy trình công nghê gia công lòng khuôn. 112

I-Phân tích chức năng và điều kiện làm việc lòng khuôn. 112

II. V.thứ tự các nguyên công. 113

Chương V: Tìm hiểu SolidCAM,ứng dung gia công lòng khuôn. 127

Chương VI: Tổng quan về gia công bằng tia lửa điện. 127

Kết luận và đề xuất 203

Tài liệu tham khảo. 206

Lời nói đầu:

Ngày nay sản phẩm nhựa đã chiếm một vị trí rất quan trọng trong nền kinh tế quốc dân, vật liệu nhựa ngày càng có những tính chất ưu việt như về chất lượng về độ bền … trong khi đó vật liệu khác như các vật liệu tự nhiên hay vật liệu kim loại tổng hợp càng ngày càng không đáp ứng được nhu cầu sử dụng rất cao của con người do vậy mà ngành công nghiệp nhựa đã phát triển rất nhanh trong thời gian qua kéo theo đó là các lĩnh vực tạo hình sản xuất và chế tạo các sản phẩm từ nhựa phát triển theo đặc biệt trong đó phải kể đến ngành công nghiệp chế tạo khuôn ép phun cho sản phẩm nhựa ra đời và cho ra vô số các sản phẩm với đủ kiểu dáng chủng loại phục vụ cho đời sống của con người.

Việc chế tạo ra các chi tiết có biên dạng phức tạp kéo theo biên dạng của lòng khuôn và lõi khuôn cũng phức tạp dẫn đến việc gia công chúng theo các phương pháp truyền thống gặp rất nhiều khó khăn. Ngoài ra việc chế tạo lòng khuôn, lõi khuôn còn phụ thuộc nhiều vào trình độ người thợ, thời gian chế tạo khuôn dài và độ chính xác lòng khuôn thường không cao. Cùng với sự phát triển của các ngành khoa học và kỹ thuật, các công nghệ gia công mới cũng phát triển rất mạnh mẽ kéo theo các ứng dụng phần mềm vào trong tự động hoá sản xuất và tự động hoá lắp giáp như ứng dụng các phần mềm Solidwork, Master Cam, Cimatron, Catia.... Việc ứng dụng các phần mềm này vào sản xuất, đặc biệt là trong lĩnh vực gia công khuôn mẫu, và lắp giáp khuôn tự động, nó đã giải quyết được các khó khăn trước đây và đem lại hiệu quả kinh tế rất cao.

ở nước ta việc sản xuất các sản phẩm từ nhựa phục vụ cho đời sống cũng như trong kỹ thuật đang được phát triển rất mạnh mẽ, số lượng các cơ sở sản xuất ứng dụng phương pháp gia công mới ngày càng nhiều, gia công được các chi tiết có biên dạng phức tạp.

Nắm bắt được tình hình đó em đã được thầy hướng dẫn định hướng và giao nhiệm vụ cho nghiên cứu đề tài:

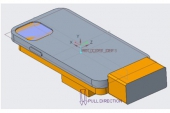

“Thiết kế khuôn ép nhựa đệm căn dao”

Đặc biệt là việc ứng dụng phần mềm CAD/CAM để thiết kế và gia công tự động một bộ khuôn nhựa điển hình với sản phẩm ngẫu nhiên được các thầy giao cho.

Sau một tháng tìm hiểu thực tế, thu thập tài liệu và được sự hướng dẫn tận tình của thầy giáo Bùi Tiến Sơn cùng sự nỗ lực của bản thân, chúng em đã hoàn thành đồ án đúng thời hạn với đầy đủ nội dung của đề tài được giao.

Đồ án của chúng em bao gồm sáu phần chính:

-Chương I: Tổng quan về tình hình làm khuôn mẫu

-Chương II: Tổng quan về vật liệu chất dẻo Polymer

-Chương III: Tổng quan về công nghệ làm khuôn

-Chương IV: Quy trình công nghê gia công lòng khuôn.

-Chương V: Tìm hiểu solidcam,ứng dung gia công lòng khuôn.

-Chương VI: Tổng quan về gia công bằng tia lửa điện.

Trong thời gian vừa qua chúng em đã cố gắng tìm hiểu các loại tài liệu về khuôn ép nhựa và đã cố gắng trình bầy vấn đề một cách hệ thống nhất nhằm giúp cho người đọc có thể dễ dàng nắm bắt được nội dung viết trong đồ án của chúng em.

Do khả năng thực tế còn hạn chế nên đồ án không tránh khỏi những sai sót. Chúng em rất mong được sự chỉ bảo tận tình của thầy cô và bạn bè để chúng em hiểu thêm về kiến thức chuyên môn.

CHƯƠNG I: TỔNG QUAN VỀ TÌNH HÌNH LÀM KHUÔN MẪU

1.1 Tình hình làm khuôn trên thế giới

1.1.1 Lịch sử phát triển

Ngành khuôn nhựa trên thế giới ra đời và phát triển từ rất lâu đời, từ khi nhu cầu cần thiết của con người về sản phẩm làm ra từ vật liệu nhựa, như đồ dùng bằng nhựa ( cốc nhựa, chậu, ghế …), vỏ các thiết bị máy móc cũng làm bằng nhựa ( xe máy, quạt …).

Cách đây gần 200 năm, một nhà nghiên cứu người Anh Joseph Priestley (1733-1809) trong các thí nghiệm của mình đã nhận thấy có một hiệu quả ăn mòn vật liệu gây ra bởi sự phóng điện.

Đến 1943, hai vợ chồng người Nga Lazarenko tìm ra cánh cửa dẫn tới công nghệ gia công tia lửa điện. Khi các tia lửa điện được phóng ra, vật liệu trên bề mặt phôi bị hớt đi bởi một quá trình điện - nhiệt thông qua sự nóng chảy và bốc hơi kim loại mà không phụ thuộc vào độ cứng của vật liệu-đó là quá trình gia công bằng tia

Ngày nay, quá trình gia công EDM đã được phát triển rộng rãi ở các nước phát triển, nhiều loại máy hoạt động trong lĩnh vực EDM đã được sản xuất với nhiều kiểu khác nhau để phục vụ những mục đích khác nhau. Với các thuật toán điều khiển mới, với các hệ thống điều khiển CNC cho phép gia công đạt năng suất và chất lượng cao mà không cần có sự tham gia trực tiếp của con người.

Có hai phương pháp công nghệ gia công tia lửa điện được sử dụng rộng rãi trong công nghiệp là:

+ Gia công tia lửa điện dùng điện cực định hình, gọi tắt là phương pháp “xung định hình” (EDM-Die sinking). Điện cực là một hình không gian bất kỳ mà nó in hình của mình lên phôi tạo thành một lòng khuôn.

+ Gia công tia lửa điện bằng cắt dây (EDM-Wire cutting). đây điện cực là một dây mảnh (d = 0,1¸0,3 mm) được cuốn liên tục và được chạy theo một công tua cho trước, nó sẽ cắt phôi theo đúng công tua đó.

Các hệ thống điều khiển CNC hiện có trên thị trường có tiến bộ rất nhiều, các hệ thống điều khiển CNC đã có mặt ở các máy xung định hình, các chuyển động hành tinh và chuyển động theo công tua của một điện cực có hình dáng đơn giản cho phép gia công xung định hình các hình dáng phức tạp

Xu thế phát triển chung của các ngành công nghiệp trên thế giới là chế tạo ra các sản phẩm thoả mãn yêu cầu của khách hàng, thị trường và cung cấp hàng ngày với chất lượng cao đảm bảo tốt các dịch vụ sửa chữa, bảo hành. Đồng thời các nhà sản xuất phải tìm cách giảm giá thành chế tạo, tăng năng suất và chất lượng của sản phẩm. Do đó kỹ thuật CAD/CAM-CNC trở thành trọng tâm nghiên cứu, phát triển và ứng dụng rộng rãi trên nhiều quốc gia trong đó có Việt Nam.

Chu kỳ hình thành sản phẩm công nghiệp theo phương thức hiện đại là ứng dụng kỹ thuật CAD/CAM-CNC để thiết kế gia công và lắp ráp sản phẩm nhằm sáng tạo sản phẩm nhanh đáp ứng nhu cầu của thị trường. Trong đó kỹ thuật vi xử lí máy tính và kỹ thuật dò hình số hoá từ vật mẫu là công cụ đắc lực để sáng tạo sản phẩm công nghiệp.

1.1.2 Tình hình làm khuôn

Trên thế giới hiên nay đã đạt được rất nhiều thành tựu về ngành công nghiệp khuôn mẫu. Các loại khuôn nhựa cho sản phẩm rất phức tạp, khuôn cho sản phẩm to nhỏ bất kì .

Trên thế giới áp dụng các phân mềm tự động hoá cho tất cả các nguyên công thiết kế do vậy thời gian cho thiết kế một bộ khuôn khá nhanh so với tại Việt Nam và giá thành để làm ra sản phẩm cũng được giảm bớt, do áp dụng công nghệ điển hình lên chất lượng sản phẩm cũng cao hơn ở Việt Nam.

1.2 Tình hình làm khuôn tại Việt Nam

1.2.1 Lịch sử phát triển

Trước đây việc chế tạo chày và cối của khuôn ép các sản phẩm nhựa thường được chế tạo bằng các phương pháp cắt gọt truyền thống gặp rất nhiều khó khăn khi lòng khuôn có hình dạng phức tạp. Việc chế tạo lòng khuôn còn phụ thuộc nhiều vào trình độ người thợ, thời gian chế tạo khuôn dài và độ chính xác lòng khuôn thấp.

Tại Việt Nam thì ngành công nghiệp khuôn mẫu mới chỉ bắt đầu thực sự từ những năm 1990 khi cuộc hội thảo đầu tiên về khuôn ép nhựa diên ra lần đầu tiên tại thành phố Hồ Chí Minh khi đó thì các nhà máy nhựa đều do Liên Xô để lại các kỹ sư lúc đó rất thiếu những tài liệu tham khảo về khuôn ép nhựa với dự án quốc gia VIE85/012 những con số, bảng biểu, thông tin kỹ thuật đã được hỗ trợ rất nhiều bởi tài liệu của người Nhật và những người châu Âu.

Nước ta việc sản xuất các sản phẩm từ nhựa phục vụ cho đời sống cũng như trong kỹ thuật đang được phát triển rất mạnh mẽ, số lượng các cơ sở sản xuất ứng dụng khoa học kĩ thuật các phần mềm công nghệ vào sản xuất, đặc biệt là trong lĩnh vực gia công khuôn mẫu, nó đã giải quyết được các khó khăn trước đây và đem lại hiệu quả kinh tế rất cao.

Sản phẩm nhựa xuất hiện trong hầu hết các lĩnh vực khoa học kỹ thuật cũng như trong đời sống hàng ngày. Trong các ngành công nghiệp nhẹ, từ trước đến nay đã sử dụng rất nhiều các chi tiết thiết bị chế tạo từ vật liệu Polyme. Trong các ngành công nghiệp nặng xa kia hầu hết các chi tiết máy, các thiết bị đều đđược chế tạo từ thép. Ngày nay, các chi tiết ít chịu lực đã bắt đầu đđược chế tạo từ vật liệu nhựa, cá biệt một số loại nhựa có tính chịu lực cao, chịu nhiệt, chịu mài mòn và chịu môi trthường mà các loại thép bị phá huỷ, được thay thế thép để chế tạo các chi tiết máy làm việc trong các điều kiện nói trên. Trực quan nhất, trong đời sống hàng ngày, hầu hết các vật dụng cần thiết phục vụ cho cuộc sống đều là các sản phẩm nhựa.

1.2.2 Tình hình làm khuôn

Nhưng hiên nay công việc làm khuôn tại Việt Nam vẫn còn nhiều nguyên công mà người công nhân còn phải thực hiện rất thô sơ ví dụ như nguyên công mài bóng thường được người làm khuôn dùng các loại bột cứng ( bột kim cương, bột ôxít nhôm…) và được trà sát bằng vải những nguyên công này thường mất rất nhiều thời gian và làm giảm năng suất làm khuôn và làm tăng giá thành của bộ khuôn.

Như vậy mặc dù ngành công nghiệp khuôn mẫu ở nước ta thời gian gần đây phát triển rất mạnh nhưng so với thế giới thì vẫn còn rất non trẻ và đang tiếp cận dần với tốc độ phát triển của ngành công nghiệp thế giói.

Các phần mềm tuy mới được đưa vào Việt Nam trong những năm gần đây nhưng nó đã tạo được sự quan tâm thu hút của nhiều công ty,doanh nghiệp lớn nhỏ và được ứng dụng rộng rãi trong nhiều lĩnh vực, đặc biệt là trong công nghệ chế tạo các bộ khuôn mẫu. Trang bị máy công cụ gia công điều khiển số CNC để chế tạo khuôn mẫu phục vụ cho cơ sở ngày càng phổ biến ở các doanh nghiệp. Đặc biệt ở các doanh nghiệp miền Bắc có thể kể đến các công ty và các Viện tiếp cận sớm nhất với máy CNC và chế tạo khuôn mẫu như: Viện IMI, Công ty HAMECO, VINASHIOKI,… song sản phẩm của họ vẫn ở mức đơn giản, chất lượng thấp, tuổi thọ ngắn.

Kĩ thuật CAD/CAM có vai trò đặc biệt quan trọng trong việc thiết kế và chế tạo ra các bộ khuôn mẫu phức tạp và có độ chính xác cao. Rất nhiều công ty như Kim khí Thăng Long, nhựa Hà Nội, Hoà Phát, HAMECO… Đã đầu tư vào các phần mềm CAD/CAM như: Solidwork , CATIA, Cimatron, Pro/E, MasterCam… Sản xuất của các Công ty trên có sự đóng góp rất lớn của hệ phần mềm tích hợp CAD/CAM.

Hiện nay hầu hết các trường đại học, cao đẳng đã đưa vào giảng dạy môn học CAD/CAM-CNC với các kiến thức mới và được cập nhật khá thường xuyên như trường ĐHBK Hà Nội, trường ĐH Công Nghiệp Hà Nội, Trường cao đẳng sư phạm Hưng Yên,… Tuy nhiên sinh viên vẫn phải “học chay” mà không có điều kiện thực hành một cách có hệ thống. Ngoài nguyên nhân không có máy CNC công nghiệp hoặc có nhưng mới chỉ mang tính chất trưng bày để sau những bài lý thuyết thì người học biết được hình thù thực tế của máy.

Chính vì tình hình phát triển và sản xuất khuôn mẫu như trên mà chúng em đã mạnh dạn tìm hiểu nghiên cứu đề tài về thiết kế và gia công khuôn ứng dụng các phần mềm CAD/CAM/CAE để phục vụ cho tốc độ phát triển rất cao của ngành công nghiệp khuôn ép phun tại Việt Nam.

CHƯƠNG II: TỔNG QUAN VỀ VẬT LIỆU CHẤT DẺO POLYMER

- GIỚI THIỆU VỀ VẬT LIỆU CHẤT DẺO POLYMER.

Chất dẻo có thể được định nghĩa như sau: Vật liệu dẻo là loại vật liệu có thể nung nóng cho mềm ra nhiều lần sau khi nguội. Nó có thể được phun vào khuôn, được nghiền vụn lại và lập lại quá trình đó một số lần. Tất nhiên là vật liệu dẻo sẽ bị mất phẩm chất (độ bền, cơ tính…) khi quá trình đó lặp đi lặp lại nhiều lần. Vậy chất dẻo là loại vật liệu bao gồm:

- Chất cao phân tử: là các hợp chất hữu cơ mà tính chất cơ lý của nó chỉ thay đổi chút ít trong khi đại phân tử của nó tiếp tục tăng.

- Các chất độn gia cường (Dạng bột, dạng sợi…) nhằm tăng cường cơ tính cho vật liệu.

- Chất phụ gia tăng cường phù hợp cho mục đích sử dụng (Chất ổn định, chất bôi trơn, chất hoá dẻo…).

- Chất tạo màu sắc cho sản phẩm để đáp ứng nhu cầu người sử dụng về mặt cảm quang.

- Phân loại chất dẻo.

- Theo cấu trúc phân tử.

- Vật liệu vô định hình: Vật liệu dẻo vô định hình có thể dễ dàng nhận thấy bởi các tính chất cứng trong suốt của nó. Ngoài ra nó có màu sắc tự nhiên là màu trắng như nước hoặc gần như màu cát vàng hoặc màu mờ đục. Loại vật liệu này có độ co rút rất nhỏ chỉ bằng 0,5 ¸ 0,8%. Một vật liệu thuộc dạng này có tên thương mại là: Polycarbonate (PC), Styrene Acrylonitrile (SAN), Polystyrene (PS), Polymethylmethacrylate … Chúng được sử dụng rất thông dụng cho các mặt công nghiệp và gia dụng đòi hỏi độ trong suốt cao.

- Vật liệu tinh thể: Loại vật liệu nhiệt dẻo này thường cứng và bền dai về đặc tính nhưng thường không trong suốt do cấu trúc tinh thể đã gây cản trở cho sự đi qua của ánh sáng. Các vật liệu này thường được sử dụng trong công nghiệp làm đồ gia dụng. Bao gồm: Polypropylene (PP), Low density polyethylene (LDPE), High density polyethylene (HDPE)… Còn đối với một số lĩnh vực công nghiệp thì các loại vật liệu sau được sử dụng thông dụng: Polyester (PBT &PETP), Polyacetal (POM), Nylon …

Nhận thấy rằng sự phát triển của tinh thể của cả hai loại vật liệu nêu trên đều đóng vai trò quan trọng tới sự thay đổi các tính chất của chúng. ở Polyme vô định hình thì tinh thể của chuỗi thiên về bất định còn các tinh thể thì lại có cấu trúc trật tự và đối xứng làm cho lực giữa các mắt xích có khả năng phát triển làm cho tinh thể lớn lên chiếm hết khoảng trống. Mức độ hình thành tinh thể (độ trong suốt) của vật liệu dẻo phụ thuộc một phần vào tốc độ làm nguội trong quá trình gia công. Tốc độ nguội thấp sẽ tạo ra độ trong suốt cao hơn. Do đó các chuỗi polymer chuyển động có quy luật đòi hỏi quá trình làm nguội diễn ra nhanh để ngăn cản chuyển động của chuỗi và ngăn cản sự phát triển của tinh thể. Tính chất của các vật liệu có thể bị thay đổi bởi sự sửa đổi trọng lượng phân tử và sự chia nhánh chuỗi. Sự thay đổi như thế sẽ có hiệu quả không chỉ đòi với các tính chất cơ học mà còn ảnh hưởng tới quá trình điền đầy khuôn của vật liệu.

- Theo công nghệ gia công:

- Chất dẻo nhiệt dẻo: Là loại vật liệu dưới tác dụng của nhiệt hoặc dung môi thì nó nóng chảy hoặc hoà tan. Khi làm nguội hoặc làm bay hơi dung môi thì nó trở lại trạng thái rắn (Loại này có khả năng tái sinh được).

- Chất dẻo nhiệt rắn: Là loại vật liệu mà nguyên liệu ban đầu sẽ nóng cháy và hoà tan được khi có nhiệt độ hoặc dung môi tác dụng. Nhưng khi gia công thành sản phẩm hoặc bán sản phẩm thì nó chuyển sang trạng thái rắn, không nóng chảy và hoà tan nữa (Loại này không có khả năng tái sinh được). Sở dĩ có hiện tượng đó vì trong quá trình gia công dưới tác dụng của nhiệt độ và các nhân tố hoá học được trộn trong nguyên liệu ban đầu, chúng gây ra phản ứng hoá học với nhau gọi là phản ứng khâu mạch. Năng lượng cần để phá vỡ liên kết hoá học này có khi lớn hơn năng lượng cần thiết để phá huỷ vật liệu.

- Theo cấu trúc phân tử.

- Cấu trúc của nhiệt dẻo ở dạng sợi: Sợi trơn và sợi phân nhánh.

- Cấu trúc của nhiệt rắn ở dạng lưới: lưới phẳng và lưới không gian.

- Cơ sở hoá học của chất dẻo.

VD: Hình thành chất dẻo Polypropylene (PP).

Ban đầu các đơn vị cơ sở hình thành nên của chất dẻo Polypropylene (PP) là propylen (CH2= CH - CH3) tồn tại độc lập. Dưới tác dụng của điều kiện môi trường xung quanh (Nhiệt độ, áp suất và các chất hoá học khác) các đơn tinh thể đó liên kết lại với nhau tạo thành một đa tinh thể (Quá trình này gọi là Polymer hoá). Nếu coi đơn tinh thể là một mắt xích thì đa tinh thể chính là một chuỗi các mắt xích được ghép lại với nhau.

Hình 0‑1: Sơ đồ hình thành một mạch polymer thẳng loại đơn giản.

* Các thông số công nghệ của chất dẻo.

- Phân tử lượng và độ trùng hợp:

Đây là hai đại lượng phụ thuộc và ảnh hưởng tới nhau.

VD: PE có phân tử lượng trung bình M = 56000 đơn vị còn phân tử khí Etylen = 28 đơn vị. Như vậy mức độ trung hợp sẽ là nTH = 56000/28 = 2000.

Như vậy cùng một loại Polyme (Cao phân tử) thì khi phân tử lượng tăng thì tất cả các tính chất cơ lý: độ bền hoá học, độ bề khí hậu, độ bền cơ học đều tăng theo. Tuy nhiên khi phân tử lượng tăng lên thì độ nhớt của phân tử khi nóng chảy cũng tăng theo sẽ làm cho quá trình gia công khó khăn hơn.

- Tỷ trọng r và hệ số lèn chặt

- Tỷ trọng r (g/cm3) là đại lượng sử dụng để xác địch xem vật liệu dẻo ở dạng hạt hay dạng bột. Đại lượng này được sử dụng trong tính toán công nghệ và thiết kế khác.

- Hệ số lèn chặt của một chất dẻo được sử dụng để tính toán kích thước cần thiết cho khoang nạp nhiên liệu. Hệ số lèn chặt được xác định bởi tỉ số giữa thể tích (hoặc khối lượng) của vật liệu trước gia công với thể tích (hoặc khối lượng) của vật liệu đó sau khi đã thành sản phẩm.

|

|

(0.1) |

Trong đó: - V1 là thể tích của vật liệu trước khi gia công.

- V2 là thể tích của chính vật liệu sau khi gia công.

- Đặc trưng chảy của chất dẻo nhiệt dẻo.

Đây là một trong những đặc điểm cần phải biết của vật liệu dẻo khi muốn chế tạo sản phẩm từ chất dẻo. Đặc trưng này phụ thuộc vào mức độ trùng hợp, hình dạng của đại phân tử, tốc độ và nhiệt độ của dòng vật liệu khi nóng chảy. Được biểu thị quá hai chỉ số: Chỉ số chảy MFI (melt-flow-index), giá trị K.

- Chỉ số chảy MFI (melt-flow-index): Với nhiệt độ to xác định, áp suất xác định trong khoảng thời gian 10 phút. Người ta tiến hành ép chất dẻo nóng chảy qua một khe hẹp hình trụ với kích thước chuẩn và tiến hành đo khối lượng vật liệu chảy qua đó. Số chỉ MFI sử dụng để so sánh các nhóm vật liệu cơ sở cùng loại và dùng để định hướng khi xác định các thông số công nghệ để gia công chất dẻo.

- Chỉ số K: Giá trị này đặc trưng cho phân tử lượng của Polyvinyclorid (PVC). Nó thay đổi như độ nhớt. Nghĩa là giá trị K càng lớn thì phân tử lượng của PCV càng lớn.

- Đặc trưng chảy của chất dẻo nhiệt rắn.

Đối với chất dẻo nhiệt rắn thì với cùng một nhiệt độ mà ta có thể đo được đặc trưng chảy thì quá trình tạo lưới do phản ứng khâu mạch cũng xảy ra. Khi nhiệt độ tăng thì độ nhớt của vật liệu giảm đồng thời vật liệu tạo lưới tăng. Hai quá trình này luôn đi đồng hành với nhau.

- Độ dài đường chảy: Vật liệu từ một khoang trụ tròn được nung nóng và bị ép vào một kênh bị thu hẹp lại trong cùng một điều kiện nhiệt độ, áp suất… như nhau. Ta tiến hành so sánh chiều dài các thanh được ép ra thanh nào có độ dài lớn thì đặc trưng chảy của vật liệu đó càng tốt.

- Đo thời gian chảy: Cách phổ biến nhất của phương pháp này là tạo mẫu thử có dạng hình cái chén. Bằng phương pháp ép ta chế tạo ra một chiếc chén rồi tiến hành đo thời gian cần thiết để vật liệu đùn đầy khuôn. Với các điều kiện như nhau thời gian điền đầy khuôn của mẫu thử nào nhỏ hơn thì vật liệu đó có đặc trưng chảy cao hơn.

I.1. Điều kiện kỹ thuật cần có đối với một sản phẩm nhựa.

Để sản phẩm nhựa, khay làm đá viên, có khả năng chế tạo được bằng phương pháp đúc trong khuôn kim loại nhờ máy ép nhựa thì kết cầu của sản phẩm phải thoả mãn một số điều kiện nhất định sau.

- Tỉ lệ giữa chiều cao và chiều dày của thành sản phẩm phải thích hợp để tạo điều kiện dòng nhựa nóng chảy bơm vào lòng đầy khuôn dễ dàng.

- Thành sản phẩm phải có góc nghiêng nhất định tạo điều kiện để sản phẩm thoát nhanh ra khỏi khuôn khi khuôn được mở ra, hạn chế bớt hiện tượng sản phẩm bị dính vào lòng khuôn.

- Chiều dày thành sản phẩm tại các vị trí chuyển tiếp không được chênh lệch nhau quá nhiều.

…

Bảng 0‑1: Chiều dày thành sản phẩm nhựa nhiệt dẻo.

|

TT |

Vật liệu |

Chiều dày nhỏ nhất (mm) |

Chiều dày trung bình (mm) |

Chiều dày lớn nhất (mm) |

|

1 |

PA |

0,38 |

1,6 |

3,2 |

|

2 |

PC |

1,00 |

2,4 |

9,5 |

|

3 |

LDPE |

0,50 |

1,6 |

6,4 |

|

4 |

HDPE |

0,90 |

1,6 |

6,4 |

|

5 |

PP |

0,63 |

2,0 |

7,6 |

|

6 |

PS |

0,76 |

1,6 |

6,4 |

|

7 |

PVC |

1,00 |

2,4 |

9,5 |

Bảng 0‑2: Quan hệ giữa độ cao, chiều dày và độ nghiêng thành sản phẩm.

|

1/40 |

1/20 |

10 |

20 |

30 |

40 |

50 |

Chiều cao thành sản phẩm (mm)

|

|

0.11 |

0.22 |

0.44 |

0.87 |

1.31 |

1.74 |

2.19 |

|

|

0.22 |

0.44 |

0.88 |

1.75 |

2.62 |

3.50 |

4.37 |

|

|

0.33 |

0.65 |

1.31 |

2.62 |

3.93 |

5.24 |

6.56 |

|

|

0.44 |

0.87 |

1.75 |

3.49 |

5.24 |

7.00 |

8.75 |

|

|

0.55 |

1.09 |

2.19 |

4.36 |

6.55 |

8.74 |

1.94 |

|

|

0.66 |

1.31 |

2.63 |

5.24 |

7.86 |

10.49 |

13.12 |

|

|

0.77 |

1.52 |

3.06 |

6.11 |

9.17 |

12.23 |

15.31 |

|

|

0.88 |

1.74 |

3.50 |

6.98 |

10.48 |

13.98 |

17.50 |

|

|

0.99 |

1.96 |

3.94 |

7.85 |

11.97 |

15.73 |

19.68 |

|

|

1.10 |

2.18 |

4.38 |

8.73 |

13.10 |

17.48 |

21.87 |

|

|

1.21 |

2.39 |

4.81 |

9.60 |

14.41 |

19.21 |

24.06 |

|

|

1.32 |

2.61 |

5.25 |

10.47 |

15.72 |

20.97 |

45.84 |

|

|

Chiều dày thành sản phẩm (mm) |

|||||||

Căn cứ vào bản vẽ chi tiết sản phẩm nhựa, ta thấy rằng các thông số kích thước trong kết cấu hoàn toàn phù hợp để chế tạo ra sản phẩm nhờ phương pháp đúc phun trong khuôn kim loại.

* Yêu cầu kỹ thuật của sản phẩm nhựa như sau:

- Sản phẩm sau khi bơm đạt hình dạng tốt nhất mà tốn ít công sửa lại nhất.

- Sản phẩm sau khi bơm không tồn tại khuyết tật nhất như: cong vênh, rỗ khí, vật phun bị ngắn, có tồn tại đường hàn, hõm co…

- Cơ tính ổn định ở nhiệt độ cao –500C

- Không gây độc hại cho người sử dụng.

- Sử dụng loại vật liệu thông dụng nhất.

Căn cứ vào các đặc tính đó ta chọn vật liệu để chế tạo khay đá là nhựa PP có độ co ngót là 1,6 %. Căn cứ vào đó để thiết kế hình dạng khuôn để sau khi ép tạo ra sản phẩm đạt yêu cầu.

- Đặc điểm công nghệ của nhựa Polypropylen (PP).

Polypropylen (PP) là loại polymer có dạng tinh thể. Trong quá trình chế tạo các nhà sản xuất đã tạo ra polypropylen có cấu trúc điều chỉnh lập thể, các mạch đại phân tử của nó có cấu trúc cân đối gọn.

- Phân tử lượng: 80000 ¸ 200000 đơn vị.

- Mức độ tinh thể: 80% ¸ 90%.

- Tỷ trọng: 0,90 ¸ 0,91 (g/cm3).

- Công thức hoá học:

- Tính chất của PP.

- Tính chất về nhiệt.

PP có nhiệt độ nóng chảy là 160 ¸ 175oC, bền vững với sự sôi có thể tiến hành khử trùng ở nhiệt độ 120oC mà sản phẩm không bị biến dạng. độ chịu lạnh có thể xuống tới –65oC.

- Tính chất hoá học.

PP bền vững đối với các axit loãng, muối, kiềm , khó tan trong các dung môi ở nhiệt độ thường… Nhưng tới nhiệt độ 90oC thì tính bền vững kém đi.

- Tính chất cơ học:

Tính chất cơ học của PP phụ thuộc vào phân tử lượng, chữ lượng các pha có quy luật, độ phân tán các pha có quy luật của nó.

- Phân tử lượng của PP được xác định thông qua chỉ số chảy 0,2 ¸ 5 (g/10’).

- Giới hạn bền kéo của PP phụ thuộc vào tốc độ chất tải. Tốc độ kéo thấp thì giới hạn bền tăng và ngược lại

- Tính chất cơ học của PP cứng sẽ tăng nếu các sản phẩm của nó được kéo định hướng.

ưu điểm: PP có độ cách điện và độ bền nước (không thấm nước) khá hoàn hảo và không gây độc hại cho người sử dụng. Nên rất thích hợp làm các sản phẩm gia dụng.

Bảng 0‑3: Thông số kỹ thuật của một số chất dẻo thông dụng như sau:

|

Nhựa |

Tên gọi |

Nhiệt độ khuôn |

Nhiệt độ tại vòi phun |

Nhiệt độ phá huỷ |

Độ co ngót % |

|

ABS |

Styrene co-polyme |

10 ¸ 80 (oC) |

170 ¸ 200 (oC) |

310 (oC) |

(0,4 ¸ 0,7) |

|

PA 6,6 |

Polyamide |

50 ¸ 80 (oC) |

250 ¸ 280 (oC) |

320 ¸ 330 (oC) |

0,5 ¸ 2,5 |

|

PS |

Polystyrene |

10 ¸ 75 (oC) |

200 ¸ 280 (oC) |

250 (oC) |

0,3 ¸ 0,6 |

|

PP |

Polypropylene |

10 ¸ 80 (oC) |

220 ¸ 235 (oC) |

280 (oC) |

1,0 ¸ 2,0 |

|

PVC |

Polyvinylclorid |

20 ¸ 60 (oC) |

190 ¸ 240 (oC) |

180 ¸ 220 (oC) |

0,5 |

- ứng dụng của PP.

PP có thể phối hợp với các loại vật liệu để gia công: Cao su tự nhiên hoặc cao su nhân tạo và các loại vật liệu khác. Người ta dùng máy chộn có bộ phận nung nóng để phối hợp chúng rồi tạo hạt.

Để ổn định PP người ta dùng các amin và muối công nghiệp. Để tạo màu cho sản phẩm người ta dùng hạt màu vô cơ hoặc hữu cơ để nhuộm màu cho sản phẩm PP khi gia công.

- ống PP: Vật liệu dùng để làm ống có chỉ số chảy 0,5 ¸ 3 g/10 phút, ống có đường kính f 25 ¸150 mm. Chúng được sử dụng để vận chuyển nước nóng, chất lỏng hoá chất… trong công nghiệp hoá học.

- Màng và tấm: Màng PP có độ trong suốt ngang giấy bóng kính lại có độ bền cơ học cao hơn đồng thời chịu được nước.

- Bọc dây điện: Sử dụng cho kỹ thuật điện, điện tử và những nơi có độ bền nhiệt cao.

- Sản phẩm dập nóng hoặc hút chân không từ các tấm PP có bề dày 0,2 3 mm. Các sản phẩm này dùng cho công nghiệm hoá học, dệt, sơn, ô tô …

- Sản phẩm đúc để chế tạo các chi tiết máy và đồ dùng phục vụ đời sống hàng ngày trong các lĩnh vực ô tô, xe máy, máy giặt, máy lạnh, điện thoại, máy thực phẩm, máy tính …

- Tạo sợi do PP nhẹ, bền thích hợp sử dụng để bện cáp, lưới đánh cá, túi lưới, thảm, dệt vải bọc trong công nghệ dệt vải…

- Tạo lớp phủ bảo vệ cho các chi tiết chống ăn mòn của môi trường.

........................

CHƯƠNG III: TỔNG QUAN VỀ CÔNG NGHỆ LÀM KHUÔN

3.1.Nguyên lý hoạt động của khuôn ép nhựa.

Ta đã biết rằng khuôn là một dụng cụ dùng để định hình cho một chủng loại sản phẩm nhất định (hình dáng và vật liệu...), ở đây là sản phẩm nhựa. Nó được lắp ráp từ nhiều chi tiết cơ khí khác nhau. Khi khuôn được lắp với các bộ phận cung cấp chuyển động thích hợp (máy ép nhựa…),nó sẽ có khả năng thực hiện đóng mở khuôn theo một chu kỳ xác định, để tạo ra được những khoảng không gian hợp lý có tác dụng tạo hình cho sản phẩm hoặc tạo khoảng không gian cần thiết để sản phẩm thoát ra khỏi khuôn một cách dễ dàng (Không phải ngừng máy, sản phẩm ra một cách tự động…) sau khi đã có hình dạng đạt yêu cầu. Nhờ đó mà năng suất ép ra sản phẩm nhựa rất cao.

* Quy trình ép ra một sản phẩm nhựa trên máy ép nhựa như sau:

Hình 0‑2: Trình tự ép sản phẩm trên máy ép nhựa nằm ngang.

Ban đầu hệ thống thuỷ lực của máy ép nhựa thực hiện chuyển động đóng khuôn để tạo ra khoảng không gian đóng kín, lúc này dòng nhựa đã được cụm hoá dẻo (Xylanh hoặc Piston) hoá lỏng bơm vào có nhiệt độ và áp suất cao chảy qua cuống phun vào khuôn thực hiện công việc điền đầy lòng khuôn. Cụm đóng khuôn của máy ép vẫn phải tác dụng vào khuôn một lực lớn (lực kẹp khuôn) để không có một chút chất dẻo nào được chảy ra tại bề mặt phân khuôn (gây tổn thất nhựa và tạo phế phẩm).

Trên cơ sở phân cách nhiệt độ giữa lòng khuôn và cụm hoá dẻo, cả hai đều có mức nhiệt độ rất khác nhau. Liên kết này chỉ được duy trì một lúc cho đến khi chất dẻo lỏng không còn khả năng chảy nữa. Bởi vì sau khi nhựa đã được bơm vào lòng khuôn thì hệ thống làm mát ( không khí, nước, dung dịch làm mát…) hoạt động thực hiện công việc làm nguội nhựa, làm cho quá trình nhựa từ trạng thái lỏng chuyển sang trạng thái rắn nhanh hơn (nâng cao năng suất làm việc). Do đó mà sau khi điền đầy khuôn nhựa bắt đầu đông cứng lại, khi đó thể tích của sản phẩm sẽ bị co lại (phụ thuộc vào hệ số co ngót của vật liệu). Do đó để tạo ra sản phẩm có hình dạng đúng theo yêu cầu thì bằng cách ép tiếp và bơm nhựa điền đầy tiếp thì thể tích thiếu hụt do co ngốt nhựa sẽ được bổ xung thêm. Cho nên phải duy trì áp lực lên chất dẻo cho đến lúc nó đông cứng lại.

Vì quá trình hoá dẻo nhựa từ trạng thái rắn sang lỏng cần một thời gian nhất định, trục xoắn vít thực hiện việc ép chất dẻo vào lòng khuôn nhờ thực hiện chuyển động quay. Do đó để tạo ra từng liều lượng nhằm làm chảy nó và xếp đặt trước khi bơm vào khuôn, trục xoắn tạo ra khoảng không gian trống bằng cách trượt lùi lại trong lòng Xylanh phun bằng chuyển động tịnh tiến dọc trục. Khi sản phẩm được làm đông lại cụm hoá dẻo sẽ chuyển động rời khỏi khuôn nhờ đó mà chất dẻo ở đầu vòi phun không bị đông đặc lại. Cụm đóng khuôn vẫn tiếp tục duy trì lực ép khuôn cho đến khi sản phẩm đông đặc tới mức có thể tống ra ngoài được chuyển động mở khuôn kết hợp với hệ thống chốt đẩy. Quá trình được tiếp tục để chế tạo sản phẩm tiếp theo.

*) Tóm lại chu kỳ hoạt động của máy ép tạo ra một sản phẩm như sau:

- Khung kẹp thực hiện đóng chặt khuôn.

- Vật liệu dẻo đã được hoá dẻo từ trước được bơm vào lòng khuôn.

- áp lực tiếp tục duy trì (áp lực giữ).

- Tại thời điểm này trục vít tiếp tục chuyển động quay để hoá dẻo vật liệu chuẩn bị cho lần bơm tiếp theo.

- Khi đó chất dẻo bắt đầu nguội nhờ hệ thống làm mát của khuôn.

- Mở khuôn và đẩy sản phẩm ra ngoài.

3.2.Giới thiệu chung về khuôn.

Khuôn là một dụng cụ dùng để định hình cho một sản phẩm nhựa. Nó được thiết kế sao cho có thể được sử dụng cho một số lượng lớn chu trình để gia công ra sản phẩm thoả mãn yêu cầu cho trước.

Kích thước và kết cấu của khuôn phụ thuộc vào kích thước và hình dáng của sản phẩm. Số lượng sản phẩm cần được chế tạo ra từ một bộ khuôn (Số lần ép, số sản phẩm trong một lần ép…) là một yếu tố rất quan trọng cần xét tới trong quá trình thiết kế khuôn. Bởi vì đối với dạng sản xuất nhỏ thì không cần đến loại khuôn có nhiều lòng khuôn hoặc có kết cấu đặc biệt. Các yếu tố đó có ảnh hưởng trực tiếp tới giá thành của khuôn cũng như là giá thành của sản phẩm cần chế tạo trên khuôn đó.

3.2.1.Các thuật ngữ kỹ thuật cơ bản

- Khuôn: là một cụm gồm nhiều chi tiết lắp ráp lại với nhau, ở đó nhựa được bơm vào, được làm nguội, rồi sản phẩm được đẩy ra. Sản phẩm được tạo hình giữa hai phần của khuôn. Khoảng trống giữa hai phần đó được điền đầy bởi nhựa và nó sẽ mang hình dạng của sản phẩm cần chế tạo.

- Một phần của khuôn lõm vào sẽ xác định hình dạng bên ngoài của sản phẩm được gọi là lòng khuôn, còn phần lồi ra xác định hình dạng bên trong của sản phẩm gọi là lõi khuôn.

- Đường phân khuôn (mặt phân khuôn) là mặt phẳng phần tiếp xúc giữa lòng khuôn và lõi khuôn.

*) Ngoài lõi khuôn và lòng khuôn thì còn có các bộ phận cơ bản sau:

- Tấm kẹp phía trước: kẹp phần cố định của khuôn vào máy ép phun.

- Tấm khuôn phía trước: là phần cố định của khuôn tạo thành phần trong và phần ngoài của sản phẩm.

- Tấm khuôn phía sau: là phần chuyển động của khuôn, tạo nên phần trong và phần ngoài của sản phẩm.

- Tấm kẹp phía sau: kẹp phần chuyển động của khuôn vào máy ép phun.

- Tấm đỡ: giữ cho mảnh ghép của khuôn không bị rơi ra ngoài.

- Khối đỡ: Dùng làm phần ngăn giữa tấm đỡ và tấm kẹp phía sau để cho tấm đẩy hoạt động được.

- Tấm giữ: Giữ chốt đẩy với tâm đẩy.

- Vòng định vị: Bảo đảm vị trí thích hợp của vòi phun với khuôn.

- Chốt dẫn hướng: Dẫn phần chuyển động tới phần cố định của khuôn.

- Bạc dẫn hướng: Để tránh mài mòn dẫn tới làm hỏng nửa khuôn sau.

- Bạc mở rộng: Cùng với bạc để tránh mài mòn làm hỏng tấm kẹp phía sau khối ngăn và tấm đỡ.

- Bộ định vị: Đảm bảo cho sự phù hợp giữa phần chuyển động và phần cố định của khuôn.

- Chốt hồi về: làm cho chốt đẩy có thể quay trở lại khi khuôn đóng lại.

- Chốt đẩy: Dùng để đẩy sản phẩm ra khi khuôn mở.

- Bạc dẫn hướng chốt: để tránh mài mòn và hỏng chốt đỡ, tấm đẩy và tám giữ do chuyển động tương đối giữa chúng.

- Chốt đỡ: Dẫn hướng chuyển động và đỡ cho tấm đỡ tránh khỏi bị cong vênh do áp lực cao.

- Bạc cuống phun: nối giữa vòi phun và kênh nhựa với nhau qua tấm kẹp phía trước và tấm khuôn trước.

Đây chỉ là các chi tiết hay được sử dụng trong một bộ khuôn, ngoài ra tuỳ theo độ phức tạp của khuôn mà sử dụng thêm bộ phận khác như: Van dầu, van khí… hoặc bớt đi một số chi tiết nào đó để khuôn hoạt động hiệu quả nhất (Tham khảo trong bản vẽ lắp khuôn).

3.2.2.Các loại khuôn phổ biến.

Kết cấu của khuôn thường gồm hai phần, một phần ở phía vòi phun nó được bắt chặt, cố định với máy ép nhựa gọi là tấm khuôn trước, phần còn lại được ở phía hệ thống đẩy, khi hoạt động nó thực hiện chuyển động đóng mở khuôn gọi là tấm khuôn sau. Tuỳ theo kết cấu của tấm khuôn trước và sau cũng như là cách thực hiện chuyển động đóng mở khuôn khi làm việc mà có các loại khuôn phổ biến sau:

- Khuôn hai tấm: Là loại khuôn chỉ gồm hai phần khuôn trước (phần khuôn được lắp cố định trên máy ép nhựa) và khuôn sau (phần thực hiện chuyển động tịnh tiến thực hiện công việc đóng mở khuôn). Đây là loại khuôn có kết cấu đơn giản (giá thành thấp) được sử dụng rộng rãi để chế tạo các sản phẩm có kích thước nhỏ, sử dụng ít miệng phun, hình dạng đơn giản, sản lượng chế tạo ít…

Hình 0‑3: Kết cấu của khuôn ép nhựa hai tấm.

- Khuôn ba tấm: Hệ thống này gồm có các bộ phận sau: Khuôn trước, khuôn sau và hệ thống thanh đỡ. Nó có khả năng tạo ra hai vùng không gian khi đóng mở khuôn. Một vị trí mở để lấy ra sản phẩm còn một vị trí mở dùng để lấy kênh nhựa.

Nhược điểm của dạng khuôn này là khoảng cách giữa vòi phun của máy ép nhựa với lòng khuôn cần bơm nhựa vào khá dài, làm giảm áp lực của dòng nhựa từ vòi phun vào lòng khuôn và lượng nhựa phế phẩm tiêu tốn ở hệ thống kênh dẫn nhựa lớn.

Hình 0‑4: Kết cấu của khuôn ép nhựa ba tấm.

- Khuôn nhiều tầng được chế tạo để giữ lực kẹp của máy thấp (nghĩa là sử dụng cho các loại máy có kích thước nhỏ giảm tiền vốn đầu tư vào máy), nhờ sử dụng được hệ thống đẩy ở cả hai nửa khuôn. Do đó vẫn giữ được giá thành sản phẩm hạ trong khi có thể sản xuất được một số lượng sản phẩm lớn.

Hình 0‑5: Kết cấu của khuôn ép nhựa nhiều tầng.

Ngoài các vấn đề đã trình bày ở trên thì trong quá trình thiết kế khuôn ta cũng cần quan tâm giải quyết tới một số vấn đề sau:

- Hệ thống kênh dẫn nhựa phải giải quyết như thế nào ?

- Hệ thống làm mát khuôn thiết kế như thế nào ?

- Cần phải thiết kế chế tạo bộ phận, chi tiết nào? còn chi tiết nào thì mua theo tiêu chuẩn ?

Đây là các yếu tố ảnh hưởng trực tiếp tới giá thành chế tạo khuôn, đồng thời chúng cũng ảnh hưởng trực tiếp tới năng suất và chất lượng của sản phẩm được ép ra trên khuôn ta thiết kế

3.3.Trình tự thiết kế, đặc điểm công nghệ chế tạo khuôn.

3.3.1.Trình tự thiết kế khuôn.

Để hạn chế bớt sự bất cập giữa nhu cầu từ phía khác hàng và điều kiện sản xuất thực tế tại nhà máy, tăng hiệu quả của công việc thiết kế. Ta nên lập ra một trình tự các công việc cần phải tiến hành sau khi nhận được các số liệu về đơn đặt hàng, để có thể thiết kế và chế tạo ra một sản phẩm khuôn đạt yêu cầu.

Hình 0‑6: Trình tự công việc khi thiết kế khuôn ép nhựa.

3.3.2.Đặc điểm của công nghệ sản xuất khuôn.

Điểm nổi bật nhất của công nghệ sản xuất khuôn mẫu là thuộc dạng sản xuất đơn chiếc, loạt nhỏ. Bởi vì khuôn dùng để định hình cho một loại sản phẩm có hình dạng, vật liệu đã được xác định từ trước. Cho nên khi mà sản phẩm có sự thay đổi một trong hai yếu tố: hình dạng hoặc vật liệu thì ngay lập tức khuôn cũ không sử dụng được nếu muốn sử dụng tiếp thì cần phải tiến hành gia công sửa chữa lại khuôn, chi phí cho công việc nay không nhỏ.

Hơn thế trong khuôn lại có các chi tiết, bộ phận đòi hỏi có biên dạng cần chế tạo rất phức tạp (hình dạng của sản phẩm phức tạp: mặt định hình, lỗ, rãnh hẹp lại sâu…), đồng thời lại đòi hỏi rất cao về chất lượng sau gia công giữa các các chi tiết với nhau (do phải lắp ráp), giữa các vị trí cần gia công khác nhau trên cùng một sản phẩm… Cho nên máy móc sử dụng để gia công chế tạo trong lĩnh vực khuôn mẫu không những có độ linh hoạt và vạn năng mà cao đồng thời độ chính xác đạt được sau khi gia công cũng phải tốt. Điều này nếu chỉ sử dụng các biện pháp công nghệ truyền thống như là: Phay, tiện, bào, mài, đúc, hàn, rèn … thì để gia công chế tạo được sản phẩm khuôn đạt yêu là rất khó khăn, thậm chí là không thể gia công được, nếu gia công được thì bài toán kinh tế cũng không cho phép.

Thế nhưng nhờ áp dụng được các thành tựu mới từ các ngành khoa học như: Điện tử, vật lý, toán học, vật liệu …vào ngành cơ khí. Đã tạo ra được các phương pháp gia công mới như là: Gia công tia lửa điện, gia công tia nước, gia công bằng Laze…hay là các máy công cụ có khả năng linh hoạt hơn như: Máy NC (máy điều khiển số); Máy CNC (máy điều khiển số có sự trợ giúp của máy tính); Máy gia công bằng phương pháp phóng tia lửa điện (máy cắt dây, máy gia công xung… )… Nhờ sử dụng các loại máy đó ta có thể gia công được bề mặt định hình phức tạp, có độ chính xác cao hay là các loại vật liệu có độ cứng cao mà các biện pháp truyền thống khó hoặc không thể gia công được.

3.1.Tính toán và lựa chọn loại máy ép nhựa.

Ta đã biết rằng sản phẩm nhựa ta cần chế tạo có dạng tấm bề dày nhỏ 1mm trong khi diện tích bề mặt của sản phẩm cần điên dầy nhựa khá lớn. Cho nên để nhựa dẻo có thể điền đầy được toàn bộ lòng khuôn để khi nguội tạo ra được sản phẩm đạt hình dạng và chất lương theo yêu cầu thì dòng nhựa bơm cần có áp lực (p) cao lên tới 400 ¸ 1200 atm (Kg/cm2) (Theo kinh nghiệm có như vậy thì nhựa mới được bơm đầy kín toàn bộ lòng khuôn).

Do đó trong quá trình bơm nhựa vào khuôn thì tấm khuôn sau luôn chịu một lực đẩy bằng tích số của áp lực bơm (p) với diện tích bề mặt của sản phẩm (S) cần ép ra. Khiến cho khuôn có xu hướng chuyển động lùi lại sẽ tạo khe hở giữa hai lòng khuôn làm cho nhựa bị phòi ra làm cho sản phẩm sau khi nguội có ba via (gây tốn nhựa và tốn công để cắt ba vía sau này). Tỉ lệ ba ví này tuỳ thuộc vào khe hở to hay bé. Cho nên để tạo ra sản phẩm có hình dạng đẹp đồng thời tiêu tốn lượng nhựa và công lao động ít nhất thì ta phải chọn máy ép nhựa tạo lực hoá khuôn (F) và áp lực bơm phù hợp.

Tức là máy tốt nhất là máy có thể tạo ra lực khoá khuôn vừa đủ để sản phẩm không có (hoặc có rất ít) ba ví dưới áp lực của dòng bơm nhựa hoá dẻo được bơm vào lòng khuôn. Tuy nhiên lực khoá khuôn cũng không được thừa quá nhiều sẽ tiêu tốn kinh phí việc mua máy và vận hành máy trong khi lại không sử dụng được triệt để khả năng công nghệ của máy.

Vậy ta phải lựa chọn máy tạo ra lực khoá khuôn thoả mãn điều kiện.

|

F ³ p.S |

(0.2) |

Trong đó: - F là lực khoá khuôn của máy ép nhựa.

- p là áp lực của dòng nhựa hoá lỏng bơm vào lòng khuôn.

- S là diện tích của sản phẩm chiếu lên lòng khuôn sau.

Căn cứ vào kích thước của sản phẩm cần chế tạo ta có thể tính toán được lực khoá khuôn cần thiết để cố định vị trí của các tấm khuôn trong quá trình bơm nhựa như sau:

Tính diện tích của sản phẩm (S) được xác định như sau:

S = 206.107 = 22042 (mm2) = 22,042 (cm2).

Do đó lực khoá khuôn của máy tối thiểu là:

F = p.S = (400¸1200).22,042 = 88168 ¸ 264504 (Kg)= 88 ¸ 265(Tấn).

Căn cứ vào lực khoá khuôn cần phải có và tình trạng máy móc hiện có tại nơi sản xuất, ta sẽ chọn được máy phù hợp cho quá trình gia công. ở đây em chọn máy ép 160 tấn (Phù hợp với chỉ tiêu kinh tế nhất) để ép ra sản phẩm nhựa.

Trong quá trình ép sản phẩm để thử khuôn, căn cứ vào tình trạng thực tế của sản phẩm ta có các biện pháp xử lý thích hợp để sản phẩm đạt chất lượng. Nếu sản phẩm có tồn tại ba via thì sử dụng các biện pháp công nghệ để xử lý hệ thống kênh dẫn nhựa để làm giảm áp lực bơm, còn nếu áp lực của dòng nhựa không đủ để điền dầy khuôn thì ta chọn máy có lực khoá khuôn lớn hơn để tiến hành gia công như là: 190 tấn hay là 260 tấn.

Bảng 0‑4: Thông số kỹ thuật của máy TW-160 S II (Máy ép nhựa 160 tấn).

|

Model |

TW-160 S II |

|||

|---|---|---|---|---|

|

A |

B |

C |

||

|

Screw diameter |

Mm |

42 |

45 |

50 |

|

Injection pressure |

Kg/cm2 |

2496 |

2174 |

1761 |

|

Capacity |

cm2 |

332.4 |

381.6 |

471.12 |

|

Sot weight of injection |

gr |

299.16 |

343.44 |

424.0 |

|

oz |

10.5 |

12.1 |

14.9 |

|

|

Injection rate |

cm3/sec |

114.26 |

131.17 |

161.94 |

|

Nozzle stroke |

mm |

350 |

||

|

Screw rotation |

- |

Hydraulic motor |

||

|

Screw speed |

rpm |

0 – 167 |

||

|

Mould clamping force |

ton |

160 |

||

|

Dayligt opening |

mm |

850 |

||

|

Clamping stroke |

mm |

400 |

||

|

Mould thickness |

mm |

200 – 450 |

||

|

Distance between tie rods |

mmx(HxV) |

470x470 |

||

|

Mould plate |

mm |

700x700 |

||

|

Ejector stroke |

mm/ton |

100/4.3 |

||

|

Pump motor |

I-P (Kw) |

25(18.65) |

||

|

Heater capacity |

Kw |

6.67 |

||

|

Max. load capacity |

Kw |

25.32 |

||

|

Machine weight |

Ton |

6 |

||

|

Machine dimersion |

m(LxWxH) |

5.5x1.3x2.1 |

||

|

Hydraulic operation weight |

l |

400 |

||

|

Cooling water capacity |

m3/hr |

1.4 |

||

3.2.Dùng Moldflow phân tích sản phẩm

CÁCH SỬ DỤNG MOLD FLOW:

............................................

CHƯƠNG VI: TỔNG QUAN vÒ gia c«ng b»ng tia löa ®iÖn

1.1. Tổng quan về tình hình gia công tia lửa điện trên thế giới và Việt Nam

1.1.1. Sự xuất hiện của một công nghệ mới

Trong nửa thế kỷ qua, nhu cầu về các vật liêu cứng, lâu mòn và siêu cứng sử dụng cho tuabin máy điện, động cơ máy bay, dụng cụ, khuôn mẫu … tăng lên không ngừng ở các nước công nghiệp phát triển. Việc gia công những vật liệu đó bằng những công nghệ cắt gọt thông thường ( tiện, phay, mài v.v…) là vô cùng khó, đôi khi không thể thực hiện được.

Cách đây gần 200 năm, nhà nghiên cứu tự nhiên người Anh Joseph Priestley (1733-1809), trong các thí nghiệm của mình đã nhận thấy có một hiệu quả ăn mòn vật liệu gây ra bởi sự phóng điện. Nhưng mãi đến năm 1943, thông qua hàng loạt các nghiên cứu về tuổi bền của các thiết bị đóng điện, hai vợ chồng Lazarenko người nga mới tìm ra cánh cửa dẫn tới công nghệ gia công tia lửa điện. Họ bắt đầu sử dụng tia lửa điện để làm một quá trình hớt kim loại mà không phụ thuộc vào độ cứng của vật liệu đó.

Khi các tia lửa điên được phóng ra, vật liệu mặt phôi sẽ bi hớt đi bởi một quá trình điện - nhiệt thông qua sự nóng chảy và bốc hơi kim loại, nó thay cho các tác động cơ học của dụng cụ vào phôi. Quá trình hớt kim loại bằng điện nhiệt bởi sự phóng điện được gọi là “ gia công tia lửa điện” _( nguyên gốc tiếng Anh là “ Electrical Discharge Machining”, gọi tắt là gia công EDM ).

1.1.2. Sự tiến bộ của các máy gia công tia lửa điện

Các máy đầu tiên của thới kỳ những năm 50-60 của thế kỷ 20 ít tự động hoá và không tiện dùng lắm.

Ngày nay, với các thuật toán điều khiển mới, với các hệ thống điều khiển CNC cho phép gia công đạt năng suất và chất lượng cao mà không cần đến sự tham gia trực tiếp của con người. Các máy gia công tia lửa điện ngày nay được đặc trưng bởi mức độ tự động hoá cao.

Các hệ thống điều khiển CNC trên thị trường đã có tiến bộ rất nhiều, đặc biệt là máy cắt dây.

Các hệ điều khiển CNC trong nhiều năm qua đã có mặt ở các máy xung định hình, nhưng đã mất nhiều thời gian hơn để có thể tận dụng mọi khả năng của chúng. Các chuyển động hành tinh và chuyển động theo côngtua của một điện cực có hình dáng phức tạp. Ưu điểm của phương pháp này là ở chỗ việc chế tạo điện cực rẻ hơn và nếu sử dụng điên cực phay thì điều kiện dòng chảy sẽ tốt hơn và điên cực ăn mòn đều hơn. Một trong những đề tài nghiên cứu chính đang được thực hiện ở Tây Âu và Nhật Bản là gia công 3 chiều đạt độ chính xác cao. Tuy nhiên vẫn chưa đạt được kết quả mong muốn.

Sử dụng tối ưu công nghệ gia công tia lửa điện như một kĩ thuật sản xuất đòi hỏi phải áp dụng rất nhiều bí quyết công nghệ (Know how). Ngày nay có khuynh hướng đưa ra nhiều máy thông minh, chọn máy và điều chỉnh nhiều thông số mà người sử dụng đã đặt từ trước. Điều đó làm giảm bớt các dữ liệu đầu vào mà người đứng máy phải quan tâm. Khuynh hướng này là mạnh nhất đối với các máy cắt dây, ở đó các thuật toán điều khiển tạo được một lượng hớt vật liệu tối ưu và làm giảm bớt nguy cơ đứt dây.

Ở các máy xung định hình, nhờ có hệ thống điều khiển CNC nên không cần phải dùng người đứng máy có kinh nghiệm mà vẫn đạt được hiệu quả và chất lượng gia công cao. Điều kiện gia công (như sự thoát phoi) thay đổi rất nhiều trong gia công xung định hình, đến mức rất khó phát triển chiến lược điều khiển tuỳ chọn phù hợp với tất cả các hoàn cảnh. Một số nhà chế tạo máy (như MITSUBISHI) cung cấp những hệ thống điều khiển liên hệ ngược mà trong những điều kiện khó khăn nhất (như gia công lỗ tịt mà không có thoát phoi cưỡng bức) cũng cho kết quả tốt hơn so với kết quả nhận được do sự điều chỉnh các thông số của một người đứng máy có kinh nghiệm. Trong mọi trường hợp, hầu hết các máy đều có mức độ tự động hoá cho phép làm việc rất lâu không có người đứng máy, dù rằng không phải luôn luôn trong điều kiện tối ưu. Cùng với sự xâu dây tự động ở máy cắt dây, sự tách phôi, thay pallet (thường được cung cấp bởi các hãng chế tạo phụ tùng như hãng EROWA) và khả năng lập trình thì mức độ tự động tự động hoá trong gia công tia lửa điện đã tăng lên rất nhiều.

1.1.3. Thị trường máy gia công tia lửa điện trên thế giới

Việc bán các máy gia công tia lửa điện trên phạm vi thế giới tăng 6% mỗi năm và vào cuối những năm 90 là khoảng 12.000 máy một năm.

Nhật Bản là nước sản xuất và sử dụng nhiều máy gia công tia lửa điện nhất, chiếm 35% tổng số máy trên thị trường thế giới. Thứ hai là châu Âu với 30%, sau đó là Mỹ với 15% và châu Á với 12% tổng số máy.

Phạm vi của các máy được buôn bán trên thị trường thế giới là rất rộng và đa dạng: từ những máy rất lớn ( như máy NASSOVIA) đến máy rất nhỏ và đặc biệt để gia công tế vi, từ máy rẻ tiền, ít tự động hoá cỡ (10.000 – 15.000) USD/ máy của Trung Quốc, Đài Loan, đến cỡ vài trăm ngàn USD/ máy của Tây Âu và Nhật Bản hoàn toàn tự động hoá với các hệ thống CAD/CAM hiện đại.

Đối với người sử dụng, điều quan trọng là phải xác định các yêu cầu cụ thể phù hợp với sản phẩm và quy mô sản xuất của mình và sau đó cần phân tích các tuỳ chọn sẵn có của các hãng sản xuát máy từ mọi góc độ để đưa ra quyết định đúng đắn nhất trước khi mua máy.

1.1.4. Tình hình gia công tia lửa điện ở Việt Nam

Trong khoảng một thập kỉ gần đây, công nghiệp gia công tia lửa điện EDM đã thâm nhập vào Việt Nam. Số lượng các cơ sở sản xuất và nghiên cứu ở nước ta nhập các loại gia công tia lửa điện ngày càng nhiều . Tuy nhiên việc đào tạo về công nghệ này thực sự chưa được quan tâm ở các trường Đại học kỹ thuật và các Viện nghiên cứu . Ngày nay máy gia công tia lửa điện xuất hiện rất nhiều ở Việt Nam. Tại các Viện nghiên cứu và các xưởng gia công đã sử dụng máy gia công tia lửa điện để gia công các chi tiết phức tạp. Các doanh nghiệp Cơ khí ở Việt Nam được trang bị các máy gia công EDM, chủ yếu là trong lĩnh vực chế tạo khuôn mẫu, chiếm khoảng 20%-50% tùy theo độ phức tạp về kết cấu của sản phẩm. Một số cơ sở gia công khuôn mẫu có trang bị các máy EDM ở nước ta như:

Một số loại máy hiện đang có tại VN

1.2. Mục đích của đề tài

_Nghiên cứu nguyên ý hoạt động và cấu tạo của máy gia công tia lửa điện.

_Ứng dụng gia công tia lửa điện vào việc gia công lồng khuôn

CHƯƠNG 2: GIA CÔNG TIA LỬA ĐIỆN DÙNG ĐIỆN CỰC ĐỊNH HÌNH

2.1. Nguyên lý gia công tia lửa điện

Đặt một điện áp một chiều giữa 2 điện cực (một được gọi là dụng cụ và một gọi là phôi - chi tiết). Chúng được nhúng ngập trong 1 dung dịch cách điện đặc biệt (gọi là dung dịch điện ly). Điện áp này thường nằm trong khoảng 80V đến 200V.

Khi đưa 2 điện cực tiến lại gần nhau, đến một khoảng cách d đủ nhỏ thì xảy ra sự phóng tia lửa điện. Điều này có thể giải thích là do điện trường giữa khe hở đủ lớn (đạt khoảng 104 V/m) dẫn đến việc iôn hoá dung dịch điện ly và nó trở thành dẫn điện. Tia lửa điện phóng qua khe hở này và hình thành kênh dẫn điện, nhiệt độ lên đến khoảng 10000oC làm bốc hơi vật liệu các điện cực. Áp suất vùng này sẽ cao hơn các vùng khác.

Nguồn điện được ngắt đột ngột làm cho tia lửa điện biến mất. Do sự chênh lệch áp suất và do dung dịch lạnh từ ngoài tràn vào kênh dẫn điện gây ra tiếng nổ nhỏ và làm hoá rắn hơi vật liệu thành các hạt ô-xít kim loại. Sau đó, dung dịch điện ly được khôi phục trạng thái cũ của nó: không dẫn điện.

Nguồn điện được cung cấp lại và tia lửa điện lại xuất hiện.

Có thể thấy những điểm mấu chốt của phương pháp gia công tia lửa điện gồm:

Nguồn cung cấp điện áp dạng xung: thời gian ngắt nguồn điện là khoảng thời gian cần thiết để dung dịch điện ly có thể khôi phục lại trạng thái không dẫn điện của nó và sẵn sàng cho xung gia công tiếp theo. Nếu thời gian này không có hay nhỏ quá sẽ làm dung dịch điện ly luôn ở trạng thái dẫn điện. Điều này làm cho tia lửa điện phát triển thành hồ quang gây hỏng bề mặt chi tiết và dụng cụ.

Các điện cực làm bằng 2 loại vật liệu khác nhau và được nhúng ngập trong dung dịch điện ly: dung dịch này có chức năng chính là môi trường hình thành kênh dẫn điện.

Giữa các điện cực luôn có 1 khe hở nhỏ được gọi là khe hở phóng điện. Khe hở này cần được đảm bảo trong suốt quá trình gia công để duy trì sự ổn định của tia lửa điện.

I.1.1. 2.2. Bản chất vật lý của quá trình ăn mòn tia lửa điện

Quá trình ăn mòn của một xung gia công được trải qua 3 giai đoạn: giai đoạn hình thành kênh dẫn điện, giai đoạn phóng tia lửa điện làm bốc hơi vật liệu và giai đoạn phục hồi.

I.1.2. 2.2.1. Giai đoạn 1: hình thành kênh dẫn điện

Các đặc điểm chính của giai đoạn này là:

Giai đoạn này được xác định trong khoảng thời gian khi bắt đầu có điện áp (cấp bởi nguồn) và kết thúc khi điện áp bắt đầu giảm.

Mô tả hiện tượng: khi điện trường giữa 2 điện cực tăng lên do việc đưa chúng đến gần nhau làm cho vận tốc của các ion và điện tử tự do (có trong lớp dung dịch điện ly ở giữa các điện cực) tăng lên và bị hút về phía cực trái dấu. Trong quá trình di chuyển, chúng va đập với các phân tử trung hoà và làm tách ra các ion và điện tử mới. Cứ như vậy, khi khoảng cách càng nhỏ làm từ trường và động năng của các ion và điện tử càng lớn dẫn đến hình thành một dòng chuyển dịch có hướng của ion và điện tử tạo nên dòng điện.

Kết quả: dung dịch điện ly trở nên dẫn điện ở cuối giai đoạn này.

Hình 2.2. Sự hình thành kênh dẫn điện

I.1.3. 2.2.2. Giai đoạn 2: phóng điện và làm bốc hơi vật liệu

Hình 2.3. Sự phóng điện qua kênh dẫn điện

Thời gian của giai đoạn này được tính từ khi điện áp bắt đầu giảm đến một trị số xác định và giữ nguyên cho đến khi giảm về 0V (ngắt nguồn)

Mô tả hiện tượng: dòng điện xuất hiện trong kênh dẫn điện kèm theo sự xuất hiện tia lửa điện. Tại kênh dẫn điện, năng lượng tập trung rất lớn (đạt cỡ 105 đến 107 W/mm2) làm cho nhiệt độ tại đó đạt tới 10000o C. Vật liệu của các điện cực tại nơi xuất hiện tia lửa điện bị bốc hơi bởi nhiệt độ cao. Bên cạnh đó còn có một lượng nhỏ vật liệu bị tách khỏi bề mặt các điện cực do sự va đập của các ion và điện tử lên bề mặt của chúng.

Giai đoạn này chính là giai đoạn có ích trong cả một xung gia công: ăn mòn vật liệu tạo thành hình dáng chi tiết theo yêu cầu.

I.1.4. 2.2.3. Giai đoạn 3: hoá rắn hơi vật liệu và phục hồi

Hình 2.4. Sự phục hồi

Thời gian ngắt nguồn điện là khoảng thời gian của giai đoạn này.

Mô tả hiện tượng: nguồn xung bị ngắt đột ngột, dung dịch điện ly lạnh ở xung quanh tràn vào gây nên sự thay đổi áp suất đột ngột tạo nên tiếng nổ nhỏ. Hơi của vật liệu điện cực hoá rắn do việc giảm nhiệt độ đột ngột tạo nên các hạt ô-xít kim loại có kích thước nhỏ (cỡ vài trăm micro mét). Các hạt ô-xít này không dẫn điện hoặc dẫn điện rất kém (tuỳ vào vật liệu các điện cực).

Kết thúc giai đoạn này, dung dịch điện ly lấy lại trạng thái ban đầu của nó: không dẫn điện.

Một xung gia công kết thúc. Các giai đoạn trên được lặp lại cho các xung gia công kế tiếp theo.

Sau hàng loạt xung gia công có ích, vật liệu của các điện cực bị ăn mòn dần theo từng lớp. Người ta thường chọn vật liệu dụng cụ có khả năng chịu ăn mòn hơn (bằng đồng hay graphite) nên chi tiết dần bị ăn mòn nhiều và sẽ mang hình dáng của dụng cụ.

I.1.5. 2.2.4. Thiết bị gia công

Hình 2.5. Mô hình máy xung tia lửa điện

_ NC-controller generator: bộ điều khiển số

_ Servo drive: bộ điều khiển động cơ servo

_ Machine head: trục chính của máy (thường dùng để gắn dụng cụ). Nó đóng vai trò là trục Z

_ Dielectric tank: thùng chứa dung dịch điện ly (ngập các điện cực)

_ Workpiece: phôi – chi tiết cần gia công

_ Electrode: dụng cụ

_Dielectric unit: hệ thống thùng và bơm dung dịch điện ly lên thùng chứa

_ Machine table: bàn máy có thể di chuyển theo 2 phương X, Y

_Gap: khe hở phóng điện. Khe hở này cần phải được đảm bảo không đổi trong suốt quá trình phóng tia lửa điện.

_Dielectric: dung dịch điện ly

_Pulse generator: nguồn cung cấp điện áp công suất một chiều dạng xung

Với các thiết bị gia công EDM khác có cấu tạo tương tự, chỉ có 1 số điểm khác nhau cơ bản để phù hợp với ứng dụng thực tế của thiết bị đó:

- Yêu cầu về dịch chuyển bàn máy như WEDM

- Loại dung dịch điện ly: trong phay và xung là dầu, còn WEDM là nước

- Loại dụng cụ

- Công suất thiết bị,....

I.1.6. 2.2.5. Ưu, nhược điểm

Từ nguyên lý gia công tia lửa điện, có thể thấy những ưu điểm và hạn chế của phương pháp gia công này:

I.1.6.1. 2.2.5.1. Ưu điểm

Một trong những điểm đặc sắc nhất của quá trình gia công bằng tia lửa điện là không có lực cắt trong quá trình gia công. Không có lực cắt đồng nghĩa với việc tính toán đồ gá, bàn máy sẽ đơn giản hơn rất nhiều, công suất của động cơ điều khiển các trục cũng sẽ không cần lớn như trước. Đó cũng là lý do vì sao các hãng chế tạo máy xung đẩy mạnh nghiên cứu gia công máy phay, máy khoan tia lửa điện bởi nếu thành công, họ sẽ có thể chế tạo được các chi tiết phức tạp không thua gì các phương pháp gia công truyền thống mà công suất có thể thấp hơn nhiều.

Chất lượng chi tiết gia công tốt, độ chính xác kích thước và độ nhám bề mặt không thua kém gì các phương pháp gia công truyền thống.

Ngày càng có nhiều đóng góp trong lĩnh vực gia công khuôn mẫu với tổng số sản phẩm tăng dần theo hàng năm

I.1.6.2. 2.2.5.2. Nhược điểm

Không gia công được những chi tiết phức tạp. Rõ ràng nơi phôi bị ăn mòn, hình dáng chi tiết sẽ có hình dáng giống như điện cực. Vì vậy, nếu cần phải gia công những chi tiết phức tạp, việc thiết kế điện cực sẽ trở nên khó khăn hơn rất nhiều lần.

Tốc độ gia công chậm. Sau mỗi xung, bề dày lượng kim loại bị ăn mòn chỉ khoảng vài µm và chỉ giới hạn trong một diện tích nhỏ. Tốc độ gia công chậm đồng nghĩa với năng suất chế tạo thấp. Các nghiên cứu nhằm tăng tốc độ gia công bằng tia lửa điện cũng là một mối quan tâm lớn của các hãng chế tạo máy xung trên thế giới.

2. 3. Cơ chế tách vật liệu

Sự đồng đều khi hớt vật liêu:

Trên thực tế bề mặt phôi và bề mặt điện cực không phẳng như ta tưởng tượng mà nó có các nhấp nhô. Khoảng cách giữa hai bề mặt điện cực trong toàn bề mặt thực tế là không cố định mà nó thay đổi do các nhấp nhô.

Nếu trên bề mặt phôi xuất hiện một miệng núi lửa rất nhỏ ở điểm A nào đó và có khoảng cách gần nhất tới điện cực. Khi một điện áp thích hợp được đặt giữa hai điện cực (dụng cụ và phôi), một trường tĩnh điện có cường độ lớn được sinh ra nó gây ra sự tách các electron từ cực âm A. Các electron được giải phóng này được tăng tốc về phía cực dương, sau khi đạt được tốc độ đủ lớn các electron này va đập với các phần tử điện môi, bắn phá các phần tử đó thành các electron và các ion dương. Các electron vừa sinh ra lại được tăng tốc và nó lại đánh bật các electron khác từ các phần tử dung dịch điện môi. Cứ như vậy, một cột hẹp các phần tử dung dịch điện môi bị ion hoá được sinh ra tại điểm A nối hai điện cực lại với nhau (sinh ra một dòng thác điện tử, cột phần tử bị ion hoá tăng lên và có tính dẫn điện mạnh-tia lửa điện). Kết quả là tia lửa điện này là một sóng chèn ép lớn được sinh ra và có nhiệt độ rất lớn tăng lên trên các điện cực (10000¸120000C). Nhiệt độ lớn này làm nóng chảy và bốc hơi vật liệu điện cực, vật liệu nóng chảy bị dòng dung môi cuốn đi và một vết lõm trên hai bề mặt đựơc sinh ra. Ngay lúc đó thì khoảng cách giữa hai điện cực tại A tăng lên và vị trí tiếp theo có khoảng cách ngắn nhất giữa hai điện cực là một vị trí khác (ví dụ tại B). Tương tự khi nguồn điện áp đựơc đóng ngắt một lần nữa, chu kỳ trên được lặp lại, tia lửa điện tiếp theo được sinh ra tại vị trí B. Cứ như vậy khi máy phát đóng ngắt liên tục thì sự phóng tia lửa điện sẽ sản sinh ra một loạt miệng núi lửa kế tiếp nhau trên toàn bề mặt điện cực. Kết quả là vật liệu được hớt đi một cách đồng đều trên toàn bề mặt điện cực (phôi).

Bề mặt được gia công tia lửa điện sẽ hình thành do sự tạo nên các “miệng núi lửa” li ti đó. Nếu năng lượng do phóng tia lửa điện được giảm một cách hợp lý thì các “miệng núi lửa” sẽ có kích thứơc cực nhỏ và ta nhận được một bề mặt có độ bóng cao.

Hình 2.6 Các “miệng núi lửa” được hình thành liên tiếp.

Các đặc tính tách vật liệu đầu tiên phụ thuộc vào năng lượng tách vật liệu We

We = Ue.Ie.te

Trong đó: Ue, Ie là các giá trị trung bình của điện áp và dòng tia lửa điện được lấy trong khoảng thời gian xung. Do Ue là một hằng số vật lý phụ thuộc vào cặp vật liệu điện cực/phôi nên về thực chất, năng lượng tách vật liệu chỉ phụ thuộc vào dòng điện và thời gian xung.

Dòng điện tổng cộng trong kênh plasma qua khe hở phóng điện là tổng của dòng các điện tử chạy tơi cực dương (canôt) và dòng các ion dương chạy tới cực âm (anôt). Do khối lượng của các ion dương lớn hơn trên 100 lần so với khối lượng của các điện tử, nên có thể bỏ qua tốc độ của các ion dương khi xuất phát các xung điện so với tốc độ của điện tử.

Mật độ điện tử tập trung tới bề mặt cực dương (anôt) cao hơn nhiều lần so với mật độ ion dương tập trung tới bề mặt cực âm (anôt) trong khi mức độ tăng của dòng điện rất lớn trong khoảnh khắc đầu tiên của sự phóng điện. Điều này là nguyên nhân gây ra sự nóng chảy rất mạnh ở cực dương (canôt) trong chu kỳ này. Dòng ion dương chỉ đạt tới cực âm (catôt) trong micro giây đầu tiên. Chính các ion dương này gây ra sự nóng chảy và bốc hơi của vật liệu điện cực catôt. Do đó có hiện tượng điện cực bị mòn.

Sở dĩ vật liệu lỏng được tống ra khỏi khe hở giữa hai điện cựclà :

Do vật liệu điện cực khi tiếp xúc với plasma ở một pha có áp lực cao tới 1kbar và nhiệt độ cực cao tới 100000C trong kênh plasma.

Do sự đột ngột biến mất của kênh plasma khi dòng điện bị ngắt. Ngay tức khắc áp suất tụt xuống bằng áp suất xung quanh sau khi ngắt dòng điện. Nhưng nhiệt độ của dòng chất lỏng không tụt nhanh như thế. Điều này gây ra sự nổ và bốc hơi của chất lỏng nóng chảy hiện có. Tốc độ cắt dòng điện và mức độ sụt của xung dòng điện sẽ quyết định tốc độ sụt áp suất và sự bắt buộc nổ vật liệu chảy lỏng. Thời gian sụt của dòng điện là yếu tố quyết định đối với độ nhám bề mặt gia công.

2.4. Năng suất gia công – chất lượng bề mặt khi gia công bằng EDM

2.4.1. Năng suất gia công

N¨ng suÊt gia c«ng (mm3/phót hay g/phót): là lượng hớt vật liệu chi tiết trong một khoảng thời gian. Năng suất tỷ lệ thuận với cường độ dòng điện và khoảng thời gian gia công có ích (thời gian của giai đoạn 2).

Trên thực tế, một đại lượng khác tương tự năng suất thường được dùng trong quá trình điều khiển là hiệu suất gia công. Hiệu suất gia công được tính theo công thức.

Với N là số chu kỳ lấy mẫu. Mỗi chu kỳ gia công được tính trong khoảng thời gian ( ti + to ) (ms).

Theo công thức trên, hiệu suất được tính cho một quá trình gia công hay một khoảng thời gian xác định. Thông thường, các hệ điều khiển hiện đại như AGIE, Charmill, Mitsubishi lấy N=1000.

Năng suất gia công tia lửa điện phụ thuộc vào nhiều yếu tố, quan trọng nhất là các yếu tố cơ bản sau:

- Khe hở phóng tia lửa điện d.

- Cường độ dòng điện I.

- Tần số xung f.

- Điện dung C.

- Diện tích bề mặt gia công F.

- Chất lượng điện cực và chất lượng điện môi.

-........

2.4.1.1. ảnh hưởng của d:

d ảnh hưởng đến điện áp của tụ đã được tích điện

Trong đó: T1 thời gian tích điện (s)

* Nếu d nhỏ thì Ucmax cũng nhỏ nên tần số xung lớn, bởi vì ta có quan hệ:

Þ UC ¯ ® f

Do f cho nên thời gian phóng tia lửa điện te nhỏ.

Như vậy, d nhỏ Þ Uc ¯; te ¯, cho dù Ie có lớn thì năng lượng tích lũy trong xung điện We (năng lượng tách vật liệu) vẫn nhỏ:

We = Ue.Ie.te

Dấn đến năng suất cũng thấp.

* Nếu d lớn thì Uemax lớn Þ f nhỏ. Nhưng theo đồ thị trên thì dòng điện Ie cũng nhỏ làm cho năng suất vẫn thấp. Như vậy, việc chọn dtối ưu sao cho sự phóng điện diễn ra đều đặn để có được một năng suất gia công phù hợp là rất cần thiết.

Công suất gia công: Ne =

Với:

(4) It = (5) IZ = Ui/R (6)

R: điện trở trong mạch RC

C: điện dụng của mạch RC

T1: thời gian tích điện

Thay (4) và (5) vào (3), ta được:

Đặt (7), gọi là hệ số tích điện. Thay lên trên và sau

KẾT LUẬN VÀ ĐỀ XUẤT

Đưa ra kết luận:

Trong phạm vi đồ án của chúng em đã trinh bầy đã bao hàm được các kiến thức cơ bản về thiết kế một bộ khuôn ép phun cho sản phẩm nhựa, chúng em đã tìm hiểu kỹ các loại tại liệu về khuôn nhựa và đã đưa ra được nhiều ý tưởng đặc biệt là ý tưởng về phân loại các bộ khuôn và về phân loại các sản phẩm nhựa. Qua 16 bước tiếp cận và thiết kế một bộ khuôn chúng em hoàn toàn có thể tiếp nhận các nhiệm vụ bất kỳ khi thiết kế một bộ khuôn nhựa, đặc biệt trong đồ án cảu chúng em đã được các thầy giao cho thiết kế đệm căn dao ứng dụng phần mềm Solidwork áp dụng 16 bước tiếp cận trên và các kiên thức cơ bản về một bộ khuôn ép nhựa đặc biệt là về sử dụng phần mền Solidwork, chúng em đã dễ dàng thiết kế và gia công một bộ khuôn theo dúng yêu cầu kỹ thuật từ phay hốc khuôn cho đến xung điện qua đó chúng em đã có được những hiểu biết sâu sắc về các phương pháp mới để gia công khuôn nói chung và các sản phẩm cơ khí nói riêng.

Đề tài “Thiết kế khuôn ép nhựa đệm căn dao” đã thu được các kết quả chính như sau:

Về mặt khoa học:

Đã nghiên cứu và ứng dụng được CNTT (hay còn được gọi là công nghệ CAD/CAM/CAE) để thiết kế và chế tạo khuôn nhựa. Cụ thể là các nội dung sau:

Tìm hiểu, nghiên cứu tiến bộ kỹ thuật mới trên thế giới về thiết kế và kỹ thuật gia công chi tiết đó là các phần mềm tích hợp CAD/CAM và gia công trên các thiết bị điều khiển số (CNC).

Nghiên cứu, phân tích các phần mềm CAD/CAM cụ thể là phần mềm Solidwork

ứng dụng các phần mềm CAD/CAM/CAE thiết kế và chế tạo được 01 bộ khuôn chi tiết đệm căn dao trên các trung tâm gia công điều khiển số hiện đại .

Là cơ sở để tiến tới làm chủ được các phần mềm CAD/CAM/CAE, sáng tạo trong thiết kế và lập trình, làm chủ được các thiết bị gia công hiện đại, biết sử dụng phần mềm AutoCAD, tự tạo được các chương trình gia công trên các máy CNC.

Về kinh tế:

Kết quả thực hiện đề tài giúp sv có thể tự thiết kế và chế tạo các bộ khuôn phức tạp có độ chính xác cao, chủ động trong việc thiết kế và chế tạo khuôn.

Về xã hội:

Với kết quả đã thực hiện được của đề tài, Chúng em có thể hoàn thành tốt các công việc tại các cơ sở sản xuất khuôn nhựa …

Giới hạn của đề tài :

Các kết quả thu được rất đáng được khích lệ và cần được tiếp tục phát triển. Tuy nhiên chúng em thấy được những mặt được và chưa được khi thực hiện đề tài và xác định một mặt cần được tiếp tục phát triển:

Với đề tài này chúng em chỉ dừng lại ở nghiên cứu và chia các sản phẩm nhựa thành các họ chi tiết phù hợp với các họ khuôn, nghiên cứu modul thiết kế khuôn tự động và gia công lòng khuôn bằng phần mềm Solidwork. Do khối lượng công việc lớn nên chúng em chỉ dừng lại ở mức độ phân chia ở mức độ các họ lớn chưa đi sâu nghiên cứu tỉ mỉ từng họ khuôn từng chi tiết do vây em rất mong đề tài của chúng em sẽ được tiếp tục bổ xung và phát triển trong những năm tới.

Kết luận và kiến nghị:

Đề tài “Thiết kế khuôn ép nhựa đệm căn dao” mà bản chất là ứng dụng các phần mềm ứng dụng trong thiết kế và chế tạo khuôn, kết hợp hệ thống hỗ trợ thiết kế và gia công với hệ thống phân tích kỹ thuật (CAD/CAM và CAE).

Chúng em đã áp dụng công nghệ trên để thiết kế và chế tạo ra các bộ khuôn sản xuất ra các sản phẩm cụ thể một số chi tiết đệm căn dao. Qua kết quả đạt được đã cho thấy có thể áp dung được những thành tựu khoa học tiên tiến trên thế giới của CNTT để sản xuất ra các sản phẩm có tính cạnh tranh, đáp ứng yêu cầu phát triển của ngành nhựa. Tuy nhiên, việc ứng dụng CNTT trong thiết kế và chế tạo khuôn nhựa không chỉ dừng ở việc ứng dụng những phần mềm, các thiết bị như đã nêu. Mà còn có thể tiến tới các bước tự động hoá quá trình thiết kế biến chúng thành một phần mềm có tính ứng dụng cao. Cụ thể như khi được giao thiết kế một bộ khuôn cho sản phẩm nhựa đầu vào của phầm mềm là các thông số của chi tiết và đầu ra là kết cấu của một bộ khuôn, các chi tiết của một bộ khuôn với đầy đủ các thông số cho việc chế tạo. Đây là việc hoàn toàn có thể thực hiện được do không đủ thời gian và phạm vi nghiên cứu của nhóm chúng em chỉ giới hạn như nội dung đồ án ở trên em mong rằng đề tài của chúng em sẽ tiếp tục được phát triển và trở thành một thư viện tra cứu tiện ích một phần mền tính toán thiết kế hữu dụng.

TÀI LIỆU THAM KHẢO

|

- PGS-PTS.Nguyễn Đắc Lộc, PGS-PTS.Lê Văn Tiến, PGS-PTS.Ninh Đức Tốn, PTS.Trần Xuân Việt, Sổ tay công nghệ chế tạo máy -Tập 1 (Hà Nội – 1999). |

(Quyển 1) |

|

- PGS-PTS.Nguyễn Đắc Lộc, PGS-PTS.Lê Văn Tiến, PGS-PTS.Ninh Đức Tốn, PTS.Trần Xuân Việt, Sổ tay công nghệ chế tạo máy -Tập 2 (Hà Nội – 2000). |

(Quyển 2) |

|

- Giáo trình công nghệ chế tạo máy - Tập 1 (NXBKH&KT-Hà Nội 2000) |

(Quyển 3) |

|

- Giáo trình công nghệ chế tạo máy - Tập 2 (NXBKH&KT-Hà Nội 2000) |

(Quyển 4) |

|

- PGS-TS.Trần Văn Địch, Hướng dẫn thiết kế đồ án CNCTM (NXBKHKT- Hà Nội 2000). |

(Quyển 5) |

|

- PGS-TS.Trần Văn Địch, Công nghệ trên máy CNC (Hà nội 2000). |

(Quyển 6) |

|

- PGS-TS.Vũ Hoài ân, Gia công tia lửa điện CNC (NXBKH&KT Hà Nội 2003). |

(Quyển 7) |

|

- TS.Vũ hoài ân, Thiết kế khuôn cho sản phẩm ép nhựa (Hà nội 1997). |

(Quyển 8) |

|

- PGS-TS_Ninh đức Tốn, Dung sai lắp ghép (NXBGD). |

(Quyển 9) |

|

- PGS-TS.Vũ Hoài ân, Nền sản xuất CNC (NXBKH&KT Hà Nội 2003). |

|

|

- PGS-TS_Phạm minh Hải, Vật liệu chất dẻo (2003). |

(Quyển 11) |