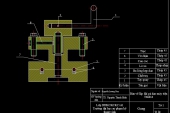

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TRỤC PISTON PI TONG PITONG

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TRỤC PISTON PI TONG PITONG, đồ án môn học công nghệ chế tạo máy TRỤC PISTON PI TONG PITONG, bài tập lớn công nghệ chế tạo máy TRỤC PISTON PI TONG PITONG, thiết kế quy trình công nghệ gia công chi tiết TRỤC PISTON PI TONG PITONG

Trong nội dung đồ án tốt nghiệp này em trình bày mảng kiến thức về việc SCCK và tập trung vào “Thiết kế quy trình công nghệ SC trục piston van thủy lực”.

Mục đích của việc sửa chữa là nhằm phục hồi lại những chi tiết bị hư hỏng sau một thời gian làm việc, giảm giá thành sản xuất, nâng cao độ bền lâu của chi tiết máy. Để làm được điều này sinh viên phải nghiên cứu và nắm rõ nguyên nhân hư hỏng của chi tiết máy cũng như lập ra được những phương án sửa chữa cụ thể, từ đó đưa ra phương án sửa chữa tối ưu sao cho kinh tế nhất, hợp lý nhất cũng như đảm bảo được các yêu cầu kỹ thuật.

Nội dung của đồ án tốt nghiệp này vận dụng những kiến thức đã học và dựa trên các kiến thức từ sách và các tài liệu. Và được trình bày làm 6 phần chính như sau:

Phần I: Thuyết minh chức năng làm việc của chi tiết máy

Phần II: Phân tích đặc điểm hư hỏng

Phần III: Chọn biện pháp hạn chế hư hỏng

Phần IV: Phân tích lựa chọn phương án cụ thể

Phần V: sơ đồ các nguyên công sữa chữa

Phần VI: Tính chế độ cắt cho 1 nguyên công sữa chữa

Nội dung bài tập lớn này là sự kết hợp của tất cả những kiến thức em đã học được trong thời gian ở trường. Tuy nhiên do còn nhiều hạn chế nên sai sót là không thể tránh khỏi, rất mong thầy cô, bạn bè đánh giá, phê bình để được hoàn thiện thầy cô nói chung, đặc biệt là thầy DƯƠNG MINH TRÍ đã giúp đỡ em hoàn thành tốt bài tập lớn này.

PHẦN I: PHÂN TÍCH CHỨC NĂNG LÀM VIỆC CỦA CHI TIẾT MÁY

Trục là một bộ phận của máy được sử dụng rộng rãi trong các cơ cấu máy móc. Nó dùng đê đở các chi tiết máy quay như bánh đai, bánh răng, đỉa xích v.v … để truyền momen xoắn, từ trục này sang trục kia, hoặc làm cả hai nhiệm vụ trên.

Trục có thể chia ra làm nhiều loại như:

-Theo đặc điểm chịu lực trục chia ra làm hai loại: trục tâm và trục truyền.

-Trục tâm: nhiệm vụ chu yếu dùng để đở các chi tiết quay trục tâm có thể quay, hoăc không quay cùng với chi tiết lắp trên trục.

-Trục truyền: ngoài nhiệm vụ đở các chi tiết quay còn có nhiệm vụ truyền momen xoắn:nghĩa là trục truyền vừa chịu uốn vừa chịu xoắn.

-Theo dạng đường tâm trục chia làm hai loại: trục thẳng và trục khuỷu.

-Theo hình dáng của trục, trục chia ra làm hai loại: trục trơn và trục bậc.

-Trục trơn là trục có mặt cắt ngang không thay đổi theo chiều dài.

-Trục bậc là trục có mặt ngang thay đổi theo chiều dài.

Kết cấu trục:

Kết cấu trục được quyết định bởi trị số, tình hình phân bố của lực tác dụng lên trục, cách bố trí vị trí, và phương pháp lăp ghép, cố dịnh các chi tiết máy lăp trên trục, tình hình gia công và lăp ghép.

Trục thương được chế tạo có hình dạng là trục trơn và trục bậc. Cấu tạo trục gồm có: thân trục, vai trục và ngõng trục.

-Thân trục: để lắp bánh răng, bánh vít v.v …

-Vai trục: để cố định chi tiết máy lắp trên trục không cho di chuyển dọc trục.

-Ngõng trục: dùng để lắp ổ trục.

-Để cố định các chi tiết may theo chiều quay thương dùng then, trục then hoặc đôi khi còn lắp chặt (độ dôi).

-Để cố định các chi tiết may theo chiều trục, thường dùng vai trục, gờ, bạc, vòng chăn, đai ốc hoặc lắp bằng độ dôi.

PHẦN II: PHÂN TÍCH ĐẶC ĐIỂM HƯ HỎNG

- Hầu hết các chi tiết máy sau một thời gian phục vụ đều bị hỏng do nhiều nguyên nhân. Tuy nhiên nguyên nhân chính vẫn là do chi tiết sau một thời gian hoạt động bị mài mòn ma sát, làm thay đổi kích thước từ từ. Thông thường nó làm cho hình dạng và trạng thái làm việc của chi tiết thay đổi. Sự thay đổi làm cho chất lượng làm việc của các cơ cấu máy thay đổi rất nhanh, dẫn đến phải sửa chữa.

Các dạng hỏng của trục:

Trục thường gãy hỏng co mõi, nguyên nhân làm cho trục gãy là:

+ Trục thường xuyên làm việc quá tải, hoặc khi thiêt kế không đánh giá đúng trị số và đặc điểm của tải trọng tác dụng lên trục.

+ Không đánh giá đúng sự tập trung ứng suất do kết cấu gây nên.

+ Có sự tập trung ứng suất do chất lượng chế tạo xấu.

+ Hoặc khi sứ dụng không đúng yêu cầu kỹ thuật.

Tùy theo nguyên nhân làm cho trục bị gãy mà tìm cách khắc phục.

Trong quá trình làm việc, ngõng trục, rảnh then,then hoa trên trục bị mòn, ren và lỗ tâm bị hong, trục bị uốn… ta phai lựa chọn phương án thích hợp để sửa chữa hoặc chế tạo lại trục mới.

PHẦN III: CHỌN BIỆN PHÁP HẠN CHẾ HƯ HỎNG

Trong quá trình sản xuất, việc một chi tiết máy bị hỏng sẽ làm cho máy ngừng hoạt động. Quá trình làm việc phải dừng lại để sửa chữa, làm tổn hại về kinh tế. Để giảm những tổn thất này chúng ta phải hạn chế hư hỏng của các chi tiết máy, kéo dài thời gian làm việc của chúng. Muốn vậy ta cần phải thực hiện những việc sau đây:

- Chi tiết sau khi được phục hồi chế tạo mới phải được độ nhẵn theo yêu cầu.

- Phủ lên chi tiết phục hồi một lớp chịu mòn nếu như điều kiện cho phép.

- Nâng cao độ cứng bề mặt làm việc của chi tiết bằng cách hóa bền chúng bằng các phương pháp khác nhau.

- Bôi trơn tốt các bề mặt làm việc, cấn dùng dầu bôi trơn đúng qui định và bôi trơn đúng kỳ hạn. Đây là khâu bảo quản rất quan trọng trong việc nâng cao tuổi thọ của chi tiết máy, các bề mặt bôi trơn đã được cách ra bởi các vật liệu bôi trơn, do đó các nhấp nhô tế vi

(độ nhám bề mặt) có trên bề mặt tiếp xúc không tiếp xúc với nhau. Tính bôi trơn của dầu làm giảm ma sát, dầu mang đi các mảng kim loại có tính chất hại mài, làm cho độ ăn mòn của chi tiết giảm.

- Bảo vệ các bề mặt làm việc của chi tiết lắp ghép khỏi bị bụi bặm và phoi rơi vào bằng các tấm chắn, vật chắn, nắp hộp…

- Sử dụng chi tiết phù hợp với công suất và đặc điểm kỹ thuật của máy, làm vệ sinh sạch sẽ sau mỗi lần máy hoạt động.

PHẦN IV: LỰA CHỌN PHƯƠNG ÁN SỬA CHỮA

Với trục bậc của máy tiện trong bài tập lớn em đưa ra những phương án sửa chữa sau đây:

- Hàn đắp và gia công cơ.

- Mạ phun và gia công cơ

- Chế tạo trục mới

A-ƯU KHUYẾT ĐIỂM CỦA TỪNG PHƯƠNG ÁN:

- Phương án hàn đắp và gia công cơ:

Hàn đắp là phương án phục hồi các chi tiết máy được sử dụng rộng rãi trong công nghệ sửa chữa. Đặc điểm của phương án này là hàn đắp lên bề mặt chi tiết bị món lớp kim loại và vật liệu đắp. Trong công nghệ hàn đắp có những đặc điểm sau:

- Ưu điểm:

-Chủ yếu dùng đồ hàn hồ quang bằng que hàn, do đó đây là phương pháp khá đơn giản, phương tiện hàn đắp rẻ tiền. Bảo dưỡng thiết bị đơn giản.

-Dễ thực hiện, thao tác đơn giản.

- Nhược điểm:

-Phương án hàn đắp phụ thuộc vào yếu tố, nhất là thành phần hóa học của chi tiết.

-Chi tiết hàn đắp nếu như không đúng kỹ thuật dễ làm cho bị nứt, bị biến dạng. Do đó chi tiết trước khi hàn đắp phải được ủ sau đó tôi ram.

-Độ chính xác của chi tiết hàn đắp không cao

-Các yêu cầu về nhàm bề mặt, hình dáng hình học không cao, nhất là đối với những chi tiết yêu cầu độ chính xác cao thì phương án này không thể đáp ứng được.

- Phương án mạ phun và gia công cơ:

Phương án mạ phun là phương án phục hồi các chi tiết có tính công nghệ cao. Nó có những ưu khuyết điểm sau:

- Ưu điểm:

-Phương án mạ phun có thể dùng để phục hồi các chi tiết có hình dáng rất phức tạp, những chi tiết có yêu cầu chỉ thuật cao.

-Độ chính xác và yêu cầu của chi tiết sau khi phục hồi đạt được gần như mới.

-Thực hiện phương án này đơn giản.

-Có thể mạ phun trên bề mặt chi tiết những lớp kim loại khác nhau.

- Nhược điểm:

-Thiết bị phức tạp, tốn kém.

-Bảo quản thiết bị phức tạp.

-Giá thành mạ phun cao.

-Mạ phun lớp kim loại dày thì kém bền.

-Khâu chuẩn bị công phu(chi tiết được làm sạch, làm nhám bề mặt..).

c.phương án chế tạo truc mới:

- Ưu điểm:

-Phương án chế tạo mới ta có thể đạt được tất cả những yêu cầu như mong muốn.

-Gia công mới ta có thể đạt được những yêu cầu về kích thước, độ nhám, các yêu cầu về hình dạng hình học, độ cứng,... Đảm bảo chi tiết làm việc êm.

- Nhược điểm:

-Tốn vật liệu, giá thành đắt.

-Chỉ sử dụng khi chi tiết không còn khả năng sửa chữa.

B-CÁC TIẾN TRÌNH SỬA CHỮA TRỤC BẬC THEO NHỮNG PHƯƠNG ÁN ĐÃ NÊU TRÊN:

- Quy trình công nghệ sửa chữa trục theo phương án hàn đắp và gia công cơ:

|

TT |

Nội dung |

Chuẩn |

Máy |

Dao |

Đồ giá |

DC đo |

Bậc thợ |

|

I |

Làm sạch bụi bẩn, dầu mỡ |

|

|

|

|

Thước cặp |

3/7 |

|

II |

Tiến hành kiểm tra lại kích thước |

|

|

|

|

|

|

|

II |

Tiến hành kiểm tra lại kích thước |

|

|

|

|

|

|

|

III |

Ủ lại TRỤC |

|

Lò nung |

|

|

|

|

|

IV |

Tiến hành hàn đắp những bề mặt răng bị mòn |

|

Máy hàn điện xoay chiều |

|

|

|

3/7 |

|

V |

Ủ: sau khi hàn TRỤC xong ta đem ủ ở nhiệt độ 750 độ C sau đó làm nguội |

|

|

|

|

|

|

|

VI |

Tiện những bề mặt của trục vừa hàn đắp |

Khống chế 5 bậc tự do |

Tiện 1K62 |

Dao Vai |

Hai mũi chống tâm |

Thước cặp và đồng hồ so |

3/7 |

|

VII |

Nhiệt luyện |

|

|

|

|

|

|

|

VIII |

Tiến hành mài lại bề mặt trục |

Khống chế 5 bậc tự do |

Máy mài |

Đá mài định hình |

Hai mũi chống tâm |

Thước cặp |

3/7 |

|

IX |

Tổng kiểm trcác kícthước, độ nhám, hình dáng hình học. |

|

|

|

|

Thước cặp, đồng hồ so, Panme |

|

- Quy trình công nghệ sửa chữa trục bằng phương pháp mạ phun và gia công cơ:

|

TT |

ND nguyên công |

Chuẩn |

Máy |

Dao |

Đồ giá |

DC đo |

Bậc thợ |

|

I |

Làm sạch bụi bẩn và dầu mỡ trên TRỤC |

|

|

|

|

|

|

|

I |

Làm sạch bụi bẩn và dầu mỡ trên TRỤC |

|

|

|

|

|

|

|

II |

Tiến hành kiểm tra lại kích thước |

|

|

|

|

Thước cặp, đồng hồ so |

3/7 |

|

III |

Mài bề mặt trục bị mòn đến kích thước mòn |

Khử 5 bậc tự do |

Máy mài |

Đá mài |

Gá trên hai mũi chống tâm |

Thước cặp |

3/7 |

|

IV |

Làm nhám bề mặt trục cần mạ phun |

|

Máy phun cát |

Mảnh hợp kim cứng |

|

|

|

|

V |

Tiến hành mạ phun bề mặt trục đến khi đủ lượng dư gia công |

|

|

|

|

|

|

|

VI |

Tiến hành ủ lại TRỤC để kim loại mạ kết dính tốt hơn |

|

|

|

|

|

|

|

VII

|

Tiến hành tiện bề mặt trục đến kích thước lắp ghép |

Khử 5 bậc tự do |

Máy tiện 1K62

|

Dao Vai |

Gá trên hai mũi chống tâm |

Thước cặp,panme |

3/7

|

|

VIII |

Tổng kiểm tra kích thước, độ nhám, hình dáng hình học |

|

|

|

|

Thước cặp,Panme đồng hồ so |

|

3Quy trình công nghệ sửa chữa Trục bằng phương pháp chế tạo mới:

|

TT |

ND nguyên công |

Chuẩn |

Máy |

Dao |

Đồ gá |

DC đo |

Bậc thợ |

|

I |

Chọn phôi, làm sạch phôi, kt các kích thước của phôi |

|

|

|

|

|

3/7 |

|

II |

Bước1:Vạt mặt khoan lỗ tâm. Bước2: tiện thô đạt Ø24;l=30;

Bước3:Trở đầu tiện thô đạt kích thước Ø33;l=106 Bước 4:Tiện rãnh Ø26;l=14 Bước 5:Tiện lỗ Ø22;l=19

Ø26;l=4

|

Mâm cặp 3 chấu khử 4 bậc tự do |

1k62 |

vai |

Mâm cặp 3 chấu |

Thước cặp |

3/7 |

|

III |

Bước1:Vạt mặt khoan tâm Bước 2:Tiện thô Ø20;l=45 Bước3:Trở đầu vạt mặt tiện thô đạt kích thước Ø33;l=63 Bước 4:Tiện rãnh Ø26;l=18 Bước 5:Tiện lỗ Ø22;l=41

|

Mâm cặp 3 chấu khử 4 bậc tự do |

Máy 1K62 |

Dao tiện vai |

Mâm cặp 3 chấu |

Thước cặp |

3/7 |

|

IV |

Hàn |

5 bậc tự do |

Máy hàn hồ quang điện |

|

2 mũi chông tâm |

|

3/7 |

|

V

|

Tiện thô mối hàn |

5 bậc tự do |

1K62 |

Tiện vai |

2 mũi chông tâm |

Thước cặp |

3/7 |

|

VI |

Tiện tinh Bước1: Ø32;l=62 Bước 2: Ø32;l=26 Bước3: Ø32;l=49 Bước4: Vát mép Bước5: Vát mép Bước6: Trở đầu tiện Ø20;l=45 Bước7: Tiện 2 rãnh Ø18;l=1.5 Bước8: Vát mép

|

5 bậc tự do |

1K62 |

Tiện vai |

2 mũi chông tâm |

Thước cặp |

3/7 |

|

VII

|

Tiện rãnh xecmang

|

5 bậc tự do |

1K62 |

Tiện ren tam giác |

Gá trên 2 mũi chống tâm |

Thước cặp |

3/7 |

|

VIII |

Khoan lỗ |

5 bậc tự do |

Máy phay 6H12 |

Mũi khoan ruột gà |

Đầu chia độ vạn năng trên máy phay |

|

3/7 |

|

IX |

Phay |

Khống chế 4 bậc tự do |

Máy phay ngag 6h82 |

Ghép dao |

Ê tô |

Thước cặp |

3/7 |

|

X |

Nhiệt luyện(tôi cao tầng) |

|

|

|

|

|

3/7 |

|

XI |

Mài tinh mỏng

|

5 bậc tự do |

Máy mài 3151 |

Đá mài |

Chống tâm 2 đầu |

Thước cặp |

3/7 |

|

XII |

Tổng kiểm tra

|

|

|

|

Chống tâm 2 đầu |

Thước cặp đồng hồ so |

3/7 |

|

|

|

|

|

|

|

|

|

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TRỤC PISTON PI TONG PITONG, đồ án môn học công nghệ chế tạo máy TRỤC PISTON PI TONG PITONG, bài tập lớn công nghệ chế tạo máy TRỤC PISTON PI TONG PITONG, thiết kế quy trình công nghệ gia công chi tiết TRỤC PISTON PI TONG PITONG