THIẾT KẾ QUY TRÌNH SỬA CHỮA BÁNH RĂNG Z34 HỘP SỐ MÁY TIỆN

NỘI DUNG ĐỒ ÁN

LỜI NÓI ĐẦU

-----------]]F&E]] -----------

²Ngày nay khoa học kỹ thuật phát triền rất mạnh trong tất cả các ngành, các lĩnh vực. Đặc biệt là ngành cơ khí.

² Ngành cơ khí là một trong những ngành then chốt thúc đẩy sự phát triển của đất nước trong thời kỳ công nghiệp hóa-hiện đại hóa đất nước. Muốn đạt được điều đó thì vấn đề đặt ra ở đây là phải có trang thiết bị hiện đại và nguồn nhân lực rộng lớn. Nguồn nhân lực có trình độ về chuyên môn kỹ thuật mới có thể phân tích , tổng hợp các yêu cầu kỹ thuật đặt ra của bản vẽ, để từ đó đưa ra đường lối công nghệ hợp lý phục vụ yêu cầu sản xuất.

²Đây là yếu tố bắt buộc mỗi con người trong ngành cơ khí chế tạo máy phải nhớ, nhất là những cán bộ kỹ thuật trong việc lập quy trình công nghệ gia công. Vì vậy cần phải có 1 quy trình công nghệ hợp lý đối với các loại máy mà nước ta thường sử dụng.

²Trong cơ khí muốn đạt được chất lượng sản phẩm cũng như muốn nâng cao về độ chính xác về kích thước, hình dáng hình học, vị trí tương quan phải hội đủ các điều kiện sau : Máy, đồ gá,dao, chi tiết gia công… Ngoài ra thì việc thiết kế đồ gá gia công chi tiết trên máy là yếu tố cần thiết trong ngành chế tạo máy. Đồ gá giúp cho gia công chính xác đạt chất lượng năng suất cao.

²Trong bài thuyết minh đồ án tốt nghiệp lần này , với hộp số máy tiện chúng em xin trình bày các giải pháp công nghệ sữa chữa đối với hộp số máy tiện dựa trên nền tản kiến thức được học ở nhà trường và cùng với sự hỗ trợ giúp đỡ của thầy để hoàn thành đồ án tốt nghiệp kì này .Trong quá trình làm còn nhiều sai sót do hạn chế về kiến thức nên rất mong được thành quý thầy cô thông cảm và hướng dẫn thêm cho chúng em

²Do thời gian có hạn chế và sự hiểu biết về kiến thức của chúng em còn hạn chế nên trong quá trình thực hiện đề tài không thể không có thiếu sót, kính mong quý thầy cô trong hội đồng nhà trường, trong khoa Chế Tạo Cơ Khí, thầy hướng dẩn đồ án này chỉ dẫn them cho đề tài của chúng em được hoàn thành tốt hơn.

²Chúng em xin chân thành cảm ơn tất cả thầy cô trong khoa cơ khí và cảm ơn thầy đã hướng dẫn chúng em hoàn thành đồ án này.

Học sinh thực hiện:

Lê Thanh Hiế

ĐỒ ÁN TỐT NGHIỆP SỮA CHỮA HỘP SỐ MÁY TIỆN

*CHỨC NĂNG LÀM VIỆC CỦA MÁY

Chuyển động quay từ cơ truyền qua bộ truyền động đai thang và làm quay trục chính, từ đó gia công được chi tiết.

Tính năng kĩ thuật của máy :

- Đường kính gia công lớn nhất

- Đường kính lỗ trục chính

- Số cấp tốc độ

- Giới hạn vòng quay

- Chuyển động chính

- Trục chính có chuyển động quay

Các loại máy tiện hiện nay có nhiều loại khác nhau:

- Máy vạn năng

- Máy chuyên dung

- Máy chuyên môn hóa

- Máy bán tự động

- Và đỉnh cao hiện nay là máy CNC

-Hộp số máy tiện là loại hộp số thông dụng hiện nay , với các ưu điểm như tạo ra được các tỉ số khác nhau , vô số trực tiếp ngay khi máy đang hoạt động , đa dạng nhiều kích cỡ , giá thành tương đối . Ngày nay đươc sử dung rỗng rãi nhiều nhất trên máy tiện rất phổ biến , dùng để tạo ra các tốc độ khác nhau để gia công .Hộp số máy tiện chúng em sử dụng gồm các thông số sau :

- Tỉ số truyền : 0,3 – 1 – 0,85 / 0,34 / 0,5

- Công suất máy : 1HP

- Bảng thống kê bánh răng :

|

Z |

Số răng |

Module |

Then |

|

44 |

44 |

3,5 |

Then bằng |

|

38 |

38 |

3 |

Then bằng |

|

13 |

13 |

4,5 |

X |

|

18 |

18 |

3 |

Then hoa |

|

28-38-34 |

28-38-34 |

3 |

Then hoa |

|

24 |

24 |

3 |

Then bằng |

|

13 |

13 |

4 |

X |

|

18 |

18 |

3 |

Then bằng |

I.Phân tích chi tiết gia công : bánh răng Z38 :

1.Định nghĩa :

-Cơ cấu bánh răng là cơ cấu ăn khớp cao dùng để truyền động quay giửa các trục với tỉ số truyền xác định nhờ sự ăn khớp của các khâu có răng, các khâu ấy được gọi là bánh răng.

-Truyền động bánh răng được sử dụng hầu hết trong các loại máy. Nó thực hiện truyền động quay giữa các trục, hoặc biến đổi chuyển động quay thành tịnh tiến và ngược lại.

2.Phân loại và công dụng của bánh răng :

Công dụng chung của truyền động bánh răng :

-Bánh răng, bánh vít là những chi tiết dùng để truyền lực và chuyển động mà chúng ta thường thấy trong nhiều loại máy khác nhau. Với sự phát triển của ngành chế tạo máy và với yêu cầu của sửa chữa thay thế, các loại chi tiết này ngày càng được sản xuất nhiều hơn. Ở nhiều nước người ta đã xây dựng nhà máy, phân xưởng chuyên sản xuất bánh răng, với trình độ cơ khí hóa và tự động hóa cao.

-Truyền động bánh răng được sử dụng rộng rải vì chúng có những ưu điểm như khả năng truyền lực lớn, đãm bảo tỉ số truyền chính xác, hiệu suất truyền động cao,tỉ số truyền lớn.v.v.

-Trong các loại máy như: Máy công cụ, máy nông nghiệp, ô tô, động cơ đốt trong, cần trục, Truyền động bánh răng là những cơ cấu quan trong.

- Phạm vi tốc độ và khả năng truyền chuyển động của bộ truyền bánh răng rất lớn. Các hộp giảm tốc của bánh răng có khả năng truyền công suất hàng chục kW. Tốc độ vòng quay của các bánh răng trong các cơ cấu truyền chuyển động có thể đạt tới 150m/s. Bánh truyền chuyển động quay được gọi là bánh chủ động,bánh được truyền chuyển động quay gọi là bánh bị động( chỉ xét cho 1 cặp bánh răng ăn khớp)

-Sử dụng bộ truyền bánh răng có thể truyền được chuyển động giữa các trục chéo nhau, vuông góc nhau, hoặc song song nhau.

-Tùy thuộc vào hình dạng của bánh răng người ta chia ra các loại sau : Truyền động bánh răng trụ, bánh răng côn, bánh răng nghiêng, truyền động trục vít, bánh vít.

-Theo dạng ăn khớp profin răng được chia thành 2 loại : Ăn khớp thân khai là loại ăn khớp tiêu chuẩn và được sữ dụng nhiều nhất. Ăn khớp không thân khai bao gồm : Ăn khớp novikov, xicloit, chốt.

Phân loại bánh răng :

-Bánh răng trụ răng thẳng và nghiêng

-Bánh răng côn răng thẳng và xoắn.

-Bánh vít

3/Truyền động bằng bánh răng trụ :

-Truyền động bánh răng hình trụ dùng để quay các trục song song với nhau.Dựa theo hình dạng của răng có 3 loại truyền động sau : Truyền động bánh răng hình trụ răng thẳng,truyền động bánh răng hình trụ răng nghiêng,truyền động bánh răng hình chữ V.

-Dựa theo hướng nghiêng của răng, bánh răng hình trụ răng nghiêng chia ra 2 loại : Nghiêng trái và nghiêng phải,trong 1 cặp ăn khớp các hướng nghiêng của chúng ngược nhau. Bộ truyền bánh răng nghiêng cho phép làm việc êm hơn,tăng khả năng truyền lực. Nhược điểm của bộ truyền bánh răng nghiêng là sinh ra lực dọc trục trong khi bánh răng trụ răng nghiêng chế tạo phức tạp hơn bánh răng trụ răng thẳng.

-Bộ truyền bánh răng chữ V vẫn giữ được các ưu điểm trên, bên cạnh đó còn khắc phục được nhược điểm của bộ truyền bánh răng nghiêng là triệt tiêu lực dọc trục,tuy nhiên việc chế tạo lại phức tạp hơn

4/Các loại truyền động bánh răng theo công dụng: tùy theo công dụng của truyền động người ta chia ra truyền vận tốc, động lực,truyền động số, truyền động có cộng dụng khác.

-Truyền tốc độ : Bộ truyền động này thường được sử dụng ở máy bay, hộp giảm tốc của tuabin và các cơ cấu khác.

-Truyền động lực : Bộ truyền động này thường được sử dụng để truyền lực lớn trong các máy cán, o to tải, máy kéo.

-Truyền động số : truyền động số đãm bảo chính xác góc quay giữa bánh răng chủ động và bị động. Truyền động này được sử dụng trong các máy gia công chính xác.

-Truyền động có công dụng chung : truyền động này thường có vận tốc và tải trọng nhỏ, nó được dùng rộng rãi trong ngành chế tạo máy.Tùy theo vận tốc truyền động nó được chia ra :

+Truyền động rất chậm : ≤0,5m/s

+Truyền động chậm : 0,5-3m/s

+Truyền động trung bình : 3-15m/s

+Truyền động cao : > 15m/s

Đặc tính của truyền động bánh răng : đặc tính cơ bản của truyền động bánh răng là tỉ số truyền. Tỉ số truyền cho biết sự tương quan giữa vận tốc góc của cặp bánh răng ăn khớp. Tỉ số truyền được kí hiệu là I và được xác định theo công thức sau :

i=Z2/Z1

Z1= số răng bánh dẫn

Z2= số răng bánh bị dẫn

II.Phân tích đặc điểm hư hỏng :

1/Xác định nguyên nhân hư hỏng :

Dựa vào chức năng làm việc của hộp số, ta có thể xác định hư hỏng của các bánh răng gồm các dạng hư hỏng như : răng bị gãy, răng bị tróc rỗ bề mặt, răng bị dính, răng bị mòn. Nhưng trong bộ truyền các bánh răng truyền với vận tốc lớn,nên làm cho bộ truyền nóng lên, nhiệt sinh ra nhiều, lớp dầu bôi trơn giữa các bánh răng bị phá hỏng. Do đó hiện tượng gãy và mòn xãy ra nhiều hơn.

Hiện tượng gãy răng thường xãy ra đối với những bộ truyền bôi trơn không tốt, dầu bôi trơn bị bẩn, hoặc trong các bộ truyền lắp ghép không chính xác, lúc đóng và mở máy, làm cho hộp số hoạt động không còn tốt nữa, sang số có tiếng ồn to.Do đó phải tiến hành sữa chửa.

2/Phân tích nguyên nhân hư hỏng :

a.Răng mòn nhanh :

-Đây là dạng hỏng thường xãy ra trong các bộ truyền bôi trơn không tốt, chế độ chăm sóc bảo dưỡng và bôi trơn không định kì, dầu bôi trơn bị bẩn.Do trong các bộ truyền hở không có thiết bị che chắn làm bụi, hạt mài lọt vào giữa 2 mặt răng ăn khớp. Do ảnh hưởng của môi trường xung quanh, cũng gây ra hiện tượng mòn nhanh, chế độ ăn khớp giảm, gây ồn.

-Hiện nay chưa có phương pháp xác định độ mòn và tính toán độ mòn vì hiện tượng mòn phụ thuộc vào nhiều yếu tố mang tính chất ngẫu nhiên nên khó xác định, hiện tượng mòn thường được kiểm tra bằng sự ăn khớp giữa 2 bánh răng bằng bột màu. Khi bánh răng vượt mức giới hạn mòn, không thể sử dụng được thì tiến hành sữa chửa.

-Để giảm độ mòn có thễ tăng độ rắn và độ nhẵn bề mặt răng, phải có thiết bị che chắn, dùng dầu bôi trơn hợp lý.

b.Gãy răng- mẻ răng :

- Là dạng hỏng rất nghiêm trọng không những làm bộ truyền mất đi khả năng làm việc mà có khi còn phá hỏng các chi tiết khác.

Răng bị gãy do các nguyên nhân :

-Do quá tải hoặc sự ăn khớp quá đột ngột giữa các răng.

-Do răng bị quá tải khi làm việc,răng bị vấp vào vật lạ hay do răng được chế tạo bằng vật liệu không đảm bảo.

-Do chế tạo và lắp ráp không đúng, kết cấu bộ truyền không hợp lý.

-Do các vật nhỏ lọt vào các bánh răng khi bánh răng truyền động làm mẻ răng, hoặc các chi tiết bị quá tải khác. Nhưng hầu hết các vết gãy do quá tải,mỏi , hoặc vật liệu dòn, chế tạo lắp ghép không chính xác… Răng gãy thường do ứng suất gây nên vết gãy thường bắt đầu ở góc lượn là nơi tập trung ứng suất lớn nhất.

III. Biện pháp hạn chế hư hỏng :

-Để giảm độ mòn có thễ tăng độ rắn và độ nhẵn bề mặt răng, phải có thiết bị che chắn, dùng dầu bôi trơn hợp lý.

-Để tránh hiện tượng gãy, khi tính toán phải tính theo sức bền mỏi uốn,khi làm việc quá tải kiểm tra ứng suất quá tải. Mặc khác phải tăng modun, nhiệt luyện để tăng bền,giảm tập trung ứng suất ở chân răng bẳng cách tăng ứng suất góc lượn chân răng.

- Trong nhiều trường hợp gãy nhiều răng tiến hành sữa chửa bằng phương pháp hàn và cấy răng hoặc thay bánh răng mới.

IV.So Sánh và Chọn phương án gia công :

Phương Án I : Mạ phun và gia công cơ.

Phương Án II : Hàn đắp và gia công cơ

Phương Án III : Chế tạo bánh răng mới.

*Phương Án I : Mạ phun và gia công cơ :

Phương pháp mạ phun là phương pháp dung để phục hồi các chi tiết có tính công nghệ cao. Và có ưu, khuyết điểm sau :

JƯu Điểm :

-Phương pháp mạ phun có thể phục hồi các chi tiết có hình dạng rất phức tạp, những chi tiết có yêu cầu độ kĩ thuật cao.

-Độ chính xác và yêu cầu kĩ thuật của chi tiết đạt được sau khi phục hồi gần như mới.

-Thực hiện phương pháp này đơn giãn.

-Có thễ mạ phun lên bề mặt chi tiết những lớp kim loại mạ khác nhau.

JKhuyết Điểm :

-Thiết bị phức tạp, tốn kém

-Bảo quản thiết bị phức tạp.

-Giá thành mạ phun cao.

-Khâu chuẩn bị rất công phu ( chi tiết được làm sạch, làm nhám bề mặt)

-Mạ phun lớp kim loại dày thì kém bền.

* Phương Án II : Hàn đắp và gia công cơ

Hàn đắp là phương pháp dùng để phục hồi các chi tiết máy được sử dụng rộng rãi trong công nghệ sữa chửa. Đặc điểm của phương pháp này là hàn đắp lên bề mặt chi tiết bị mòn 1 lớp kim loại và vật liệu đắp trong công nghệ hàn đắp có những ưu nhược điểm sau :

JƯu Điểm :

-Chủ yếu dùng hồ quang bằng que hàn do đó đây là 1 phương pháp khá đơn giản, phương tiện hàn đắp rẻ tiền,giá thành thấp.

-Kinh phí ít,đỡ tốn kém

- Bảo dưỡng thiết bị đơn giản

-Dễ thực hiện , thao tác đơn giản.

JNhược Điểm :

-Phương pháp hàn đắp phụ thuộc vào nhiều yếu tố, nhất là thành phần hóa học của chi tiết.

-Chi tiết hàn đắp nếu không đúng kĩ thuật dễ bị nứt, bị biến dạng.Do đó chi tiết trước khi hàn đắp phải được ủ và sau khi hàn phải được tôi ram.

-Độ chính xác của chi tiết sau khi hàn đắp không cao.

-Các yêu cầu về nhám bề mặt, hình dạng hình học không cao, nhất là với các chi tiết yêu cầu độ chính xác cao thì phương pháp này khó có thể đáp ứng được.

*Phương Án III : Chế tạo bánh răng mới.

JƯu Điểm :

-Dùng phương pháp chế tạo bánh răng mới ta có thể đạt được tất cà những yêu cầu kỹ thuật như mong muốn. Với những trang thiết bị hiện đại có ở nhà trường, ta có thể chế tạo gia công 1 bánh răng mới hoàn toàn mà giá thành lại không tốn kém bao nhiêu do chi tiết bánh răng có kích thước nhỏ, hình dạng không phức tạp.

-Gia công mới ta có thể đạt được các yêu cầu kỹ thuật của chi tiết về kích thước,độ nhám,các yêu cầu về hình dạng hình học, độ cứng… Đảm bảo chi tiết làm việc êm.

A/ CÁC TIẾN TRÌNH SỮA CHỮA BÁNH RĂNG Z38:

A1/TIẾN TRÌNH CÔNG NGHỆ SỮA CHỮA BÁNH RĂNG Z38 BẰNG PHƯƠNG PHÁP MẠ PHUN VÀ GIA CÔNG CƠ :

|

Thứ tự |

Nội dung nguyên công |

Chuẩn |

Máy |

Dao |

Đồ gá |

Dụng cụ đo |

Bậc thợ |

|

I |

Làm sạch bụi bẩn và dầu mỡ trên trục |

|

|

|

|

|

|

|

II |

Tiến hành kiểm tra lại kích thước |

|

|

|

|

Thước cặp 1/50 Đồng hồ so |

2/7 |

|

III |

Làm nhám bề mặt cần mạ crôm |

|

Máy phun cát |

Mãnh hợp kim cứng |

|

|

|

|

IV |

Tiến hành mạ crom bánh răng đạt đến kích thước có đủ lượng dư đễ gia công |

|

|

|

|

|

|

|

V |

Tổng kiểm tra : kích thước, độ nhám bề mặt, sai lệch vị trí, sai lệch hình dáng hình học |

|

|

|

|

Thước cặp 1/50 Đồng hồ so |

2/7 |

A2/TIẾN TRÌNH CÔNG NGHỆ SỮA CHỮA BÁNH RĂNG Z38 BẰNG PHƯƠNG PHÁP HÀN ĐẮP VÀ GIA CÔNG CƠ :

|

Thứ tự |

Nội dung nguyên công |

Chuẩn |

Máy |

Dao |

Đồ gá |

Dụng cụ đo |

Bậc thợ |

|

I |

Làm sạch bụi bẩn và dầu mỡ trên trục |

|

|

|

|

|

|

|

II |

Tiến hành kiểm tra lại kích thước |

|

|

|

|

Thước cặp 1/50 Đồng hồ so |

2/7 |

|

III |

Ủ bánh răng |

|

Lò nung |

|

|

|

|

|

IV |

Phay răng gảy |

Khử 5 bậc tự do |

6H13 |

Dao phay ngón |

|

|

2/7 |

|

V |

Hàn đắp kim loại |

|

Máy hàn điện xoay chiều |

|

|

|

|

|

VI |

Tiện mặt trụ ngoài chỗ hàn đắp đạt kích thước. L, độ nhẵn bề mặt |

2 lỗ tâm khử 5 bậc OZ,OZ,OY,OY,OX |

1K62 |

Dao tiện vai gắn mãnh hợp kim cứng |

2 mũi tâm truyền động bằng kẹp tốc |

Thước cặp 1/50 Đồng hồ so |

2/7 |

|

VII |

Xọc răng hàn đạt kích thước răng ban đầu |

Khử 5 bậc tự do |

5M14 |

Dao xọc modun m =3 |

|

Thước cặp 1/50 |

2/7 |

|

VIII |

Nhiệt luyện |

|

|

|

|

|

|

|

IX |

Tổng kiểm tra : kích thước, độ nhám bề mặt, sai lệch vị trí, sai lệch hình dáng hình học |

|

|

|

|

Thước cặp 1/50 Đồng hồ so |

2/7 |

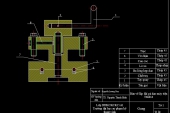

A3/TIẾN TRÌNH CÔNG NGHỆ SỮA CHỮA BÁNH RĂNG Z38 BẰNG PHƯƠNG PHÁP CHẾ TẠO MỚI:

|

Thứ tự |

Nội dung nguyên công |

Chuẩn |

Máy |

Dao |

Đồ gá |

Dụng cụ đo |

Bậc thợ |

|

I |

Chuẩn bị phôi |

|

|

|

|

|

|

|

II |

Khoan, tiện |

Mặt trụ ngoài khử 4 bậc tự do : OY,OX,OZ,OZ |

1K62 |

Dao tiện mặt đầu và mũi khoan lỗ tâm, dao tiện lỗ |

Mâm cặp 3 chấu tự định tâm |

|

2/7 |

|

III |

Tiện |

Định vị lỗ 2 bậc bằng chốt trụ ngắn. Định vị mặt bên 3 bậc bằng phiến tỳ |

1K62 |

T15K6 |

|

|

2/7 |

|

IV |

Xọc then bằng |

Định vị mặt bên dưới 3 bậc bằng 1 phiến tỳ.Định vị mặt bên 2 bậc bằng khối V ngắn |

743 |

Dao tiện T15K6 |

|

Thước cặp 1/50 |

2/7 |

|

V |

Phay răng bằng dao phay đĩa modun |

Định vị lỗ 2 bậc bằng chốt trụ ngắn. Định vị mặt bên 3 bậc bằng phiến tì |

6H82 |

Phay đĩa modun |

|

Thước cặp 1/50 |

2/7 |

|

VI |

Nhiệt luyện |

|

|

|

|

|

|

|

VII |

Mài |

Mũi tâm khử 5 bậc OY,OZ,OY,OZ,OX |

Máy mài tròn ngoài |

Đá mài hình trụ |

2 mũi tâm truyền động bằng kẹp tốc |

Thước cặp 1/50 |

2/7 |

|

VIII |

Tổng kiểm tra : kích thước, độ nhám bề mặt, sai lệch vị trí, sai lệch hình dáng hình học |

|

|

|

|

Thước cặp 1/50 Đồng hồ so |

2/7 |

A4/CHỌN PHƯƠNG ÁN TỐI ƯU VÀ LẬP QUY TRÌNH SỮA CHỮA:

Từ điều kiện thực tế có sẵn ở nhà trường kết hợp với tính kinh tế khi sữa chữa, trình độ chuyên môn.E chọn phương án chế tạo mới bánh răng Z38 . Vì phương án này rút ngắn thời gian sữa chữa,giá thành chênh lệch với các phương án khác không cao,chi tiết tương đối nhỏ gọn đơn giản, đồng thời cũng phù hợp với tuổi bền độ mòn của chi tiết sau một thời gian sử dụng lâu dài.

Khi áp dụng phương án này cho phép ta tiết kiệm thời gian,không làm ảnh hưởng đến tiến độ công việc, nâng cao hiệu quả của máy.Do bánh răng Z38 của máy chỉ bị mòn và biến dạng nên khi thay thế mới chỉ cần tháo bánh răng ra đo lấy thông số cần chế tạo mới rồi lắp lại cho hoạt động bình thường song song đó tiến hành gia công mới không làm ảnh hưởng đến tiến độ làm việc của máy. Để tiến hành phương án này, ta phải chuẩn bị đầy đủ các dụng cụ cắt gọt, đo kiểm,phôi liệu….

Do đó phương án chế tạo mới bánh răng Z38 trong hộp số máy tiện là phương án tối ưu nhất,

V. Soạn quy trình công nghệ :