ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÁY HÀN CẮT CNC DẠNG RÙA 2018

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÁY HÀN CẮT CNC DẠNG RÙA 2018

LỜI NÓI ĐẦU

Thiết kế máy là một nghành quan trọng trong tất cả các lĩnh vực trong cuộc sống nói chung, vì vậy nếu chọn thiết kế chuyên về máy hàn thì cũng rất phong phú và đa dạng.

Sự phát triển của ngành cơ khí cùng với sự ứng dụng công nghệ mới đã đáp ứng nhu cầu ngày càng cao của con người. Sự xuất hiện của Máy Tự Động đã làm thay đổi toàn bộ nền công nghiệp trên trái đất.Từ đó chúng em đã chọn đề tài “ MÁY HÀN CẮT TỰ ĐỘNG” với mục đích vận dụng những kiến thức đã học và tìm hiểu thêm về lĩnh vực tự động hóa.

Sau một thời gian học tập và nghiên cứu thiết kế đồ án với sự chỉ bảo nhiệt tình của quý thầy cô giáo .Sự nhiệt tình tận tụy đó đã dẫn dắt em trong suốt thời gian qua, chúng em vô cùng biết ơn . Và càng quý hơn với sự hướng dẫn chỉ bảo của thầy trong suốt quá trình thiết kế MÁY HÀN CẮT TỰ ĐỘNG (Đồ án tốt nghiệp) cũng như suốt thời gian chúng em học tại trường.

Trong quá trình thiết kế và tính toán còn nhiều thiếu sót do thiếu kinh nghiệm thực tế . Chúng em rất mong được sự chỉ bảo của các thầy để hoàn thiện hơn.

CHƯƠNG 1:TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI

SƠ LƯỢC VỀ LỊCH SỬ PHÁT TRIỂN CỦA NGÀNH HÀN:

Khoảng đầu thời đại đồ đồng, đồ sắt, con người đã biết hàn kim loại.

Năm 1802, nhà bác học Nga Pê-tơ-rốp đã tìm ra hiện tượng hồ quang điện và chỉ rõ khả năng sử dụng nhiệt năng của nó để làm nóng chảy kim loại, mở ra thời kỳ hàn hồ quang tay trong ngành công nghiệp đóng tàu.

Năm 1882 Kỹ sư Bê-na-đớt đã sử dụng hồ quang điện cực than để hàn kim loại.

Năm 1886 Tôm-sơn đã tìm ra phương pháp hàn tiếp xúc giáp mối và được ápdụng rất nhiều trong lĩnh vực công nghiệp vào năm 1903.

Năm 1887 Bê-na-đớt đã tìm ra phương pháp hàn điểm.

Năm 1888, Sla-via-nốp đã áp dụng điện cực nóng chảy - điện cực kim loại vào hồ quang điện, đến năm 1907, kỹ sư Thụy Điển Ken-Be đã phát hiện ra phương pháp ổn định quá trình phóng hồ quang và bảo vệ vùng hàn khỏi tác động của không khí xung quanh bằng cách lắp lên điện cực kim loại một lớp vỏ thuốc. Việc ứng dụng que hàn bọc thuốc bảo đảm chất lượng của mối hàn.

Thời kỳ phát triển cao của công nghiệp hàn đã được mở ra vào những năm cuối30 và đầu 40 thế kỷ XX, sau những công trình nổi tiếng của viện sĩ E. O. Pa-tôn về hàn dưới thuốc. Phương pháp hàn bán tự động và sau đó hàn tự động dưới lớp thuốc ra đời; sau đó nó được ứng dụng rộng rãi trong công nghiệp, đó là thành tựu vô cùng to lớn của kỹ thuật hàn hiện đại. Cho đến nay, hàn dưới thuốc vẫn là phương pháp cơ khí hoá cơ bản trong kỹ thuật hàn, với những ưu điểm vượt trội về hiệu suất và chất lượng của mối hàn.

Từ những năm cuối 40, các phương pháp hàn trong khí bảo vệ được nghiên cứu và đưa vào sản xuất. Hàn trong khi bảo vệ làm tăng vọt chất lượng mối hàn và hiện nay là một trong những phương pháp hàn được sử dụng rộng rãi nhất, và đặc biệt là khả năng sử dụng dễ dàng ở nhiều tư thế hàn khác nhau.

Hàn xỉ điện là một phát minh nổi tiếng nữa của tập thể Viện Hàn điện B. O. Pa-tô(Ki-ép, Liên Xô). Quá trình hàn điện xỉ được các nhà bác học Xô Viết phát hiện năm1949, nghiên cứu và đưa vào sản xuất trong những năm 50. Phương pháp hàn điện xỉ ra đời và phát triển là một cuộc cách mạng kỹ thuật trong nghành chế tạo máy móc hạng nặng như lò hơi, tua bin, máy ép cỡ lớn, ….

Các phường pháp hàn ngày càng được nghiên cứu và cải tiến để nâng cao năng suất, hiệu quả và chất lượng mối hàn, cũng như nâng cao khả năng tự động hóa. Hiện nay, có hơn 120 phương pháp hàn khác nhau, trong đó, các phương pháp hàn được sử dụng rộng rãi nhất là: hàn hồ quang tay, hàn bán tự động và tự động dưới lớp thuốc (Submerged Arc Welding - SAW), hàn bán tự động trong môi trường khí bảo vệ (MIG, MAG), hàn hồ quang dây hàn lõi thuốc (FCAW-Flux Cored Arc Welding), hàn hồ quang tự bảo vệ (Self-Shielded Arc Weld), hàn TIG. Một số phương pháp hàn mớiđang được nghiên cứu và đưa vào sản xuất như: hàn bằng tia điện tử (electron beam welding), laser beam, hàn siêu âm, hàn plasma hồ quang, v.v…

Nói chung, các phương pháp hàn ngày càng được hoàn thiện hơn và được sử dụng rộng rãi trong các ngành kinh tế quốc dân, kỹ thuật quốc phòng và đặc biệt là trong nghành du hành vũ trụ. Có thể nói hàn là một phương pháp gia công kim loại tiên tiến và hiện đại.

Hàn ở Việt Nam cũng đã xuất hiện từ thời thượng cổ, hồi đó ông cha ta dã biết sử dụng hàn để làm ra những dụng cụ cần thiết phục vụ cho đời sống và cải tiến điều kiện lao động.

Trước cách mạng tháng tám, môn hàn rất ít được ứng dụng. Sau cách mạng tháng tám và trong thời kỳ kháng chiến, môn hàn được phát triển hơn, nó đã đóng góp vào nền công nghiệp quốc phòng mới mẻ của chúng ta. Sau hòa bình chúng ta đã sử dụng hàn rất nhiều trong cuộc cách mạng kỹ thuật và xây dựng nền kinh tế xã hội chủ nghĩa. Nhiều công trình đồ sộ đã mọc lên sử dụng nhiều đến hàn như lò cao khu gang thép Thái Nguyên, nhà công nghiệp, tàu bè, nồi hơi v.v.... Tuy vậy việc nghiên cứu áp dụng các phương pháp hàn tiên tiến còn gặp nhiều khó khăn và chưa đủ điều kiện để phát triển mạnh mẽ.

Với lực lượng cán bộ khoa học kỹ thuật hàn, công nhân hàn lành nghề ngày càng đông đảo, chúng ta tin chắc rằng, kỹ thuật hàn ở Việt Nam sẽ ngày càng phát triển và được ứng dụng ngày càng nhiều vào sản xuất

ỨNG DỤNG TRONG SẢN XUẤT:

Từ khi mới ra đời máy hàn và cắt kim loại tự động được áp dụng nhiều trong lĩnh vực dưới góc độ thay thế con người. Nhờ vậy, dây chuyền sản xuất được tổ chức lại, năng suất và hiệu quả tăng lên rõ rệt.

Mục tiêu ứng dụng máy nhằm góp phần nâng cao năng suất dây chuyền công nghệ, giảm giá thành, nâng cao chất lượng và khả năng cạnh tranh của sản phẩm đồng thời cải thiện điều kiện lao động. Đạt được các mục tiêu trên là nhờ vào các khả năng to lớn của robot như:

+ Làm việc không biết mệt mỏi.

+ Rất dễ chuyển nghề một cách thành thạo.

+ Chịu được tia phóng xạ và các môi trường làm việc độc hại, nhiệt độ cao.

+ Thay thế con người trong các công việc đơn điệu mà dễ gây mệt mỏi, nhầm lẫn

+ …..

Trong ngành cơ khí, máy được sử dụng nhiều trong công nghệ đúc, công nghệ hàn, công nghệ cắt kim loại, sơn, phun phủ kim loại, tháo lắp vận chuyển phôi, lắp ráp sản phẩm, ….

Công nghệ hàn cắt tự động đã được ứng dụng từ lâu trong ngành công nghiệp sản xuất ô tô ở các nước công nghiệp phát triển, tiêu biểu trong số đó như Hoa Kỳ, Nhật Bản, CHLB Ðức, Pháp, Ý, Hàn Quốc, Trung Quốc,… và gần đây là các nước trong khu vực Ðông Nam Á. Sau đó, công nghệ hàn cắt tự động được áp dụng trong các ngành đóng tàu biển, chế tạo máy.

Trong các nhà máy sản xuất xe hơi thì hàn điểm là công việc sử dụng máy hàn tự động nhiều nhất: Mỗi khung xe được cố định vào một palette và được điều khiển di chuyển khắp nhà máy. Khi khung xe đến trạm hàn, bộ phận kẹp sẽ cố định các chi tiết đúng vào vị trí cần thiết, trong khi đó máy di chuyển dọc theo các điểm hàn được lập trình trước.

Máy cũng được ứng dụng nhiều trong công nghệ hàn theo vết hoặc hàn theo đường dẫn liên tục - còn gọi là hàn đường. Hàn đường thường được thực hiện bằng tay. Tuy nhiên, năng suất thấp do yêu cầu chất lượng bề mặt mối hàn liên quan đến các thao tác của đầu mỏ hàn với môi trường khắc nghiệt do khói và nhiệt phát ra trong quá trình hàn.

Không giống kỹ thuật hàn điểm, ở đó mối hàn có vị trí cố định, mối hàn trong kỹ thuật hàn đường nằm dọc theo mối ghép giữa hai tấm kim loại. Những hệ thống hàn đường thực tế phụ thuộc vào con người trong việc kẹp chặt chính xác chi tiết được hàn và sau đó robot di chuyển dọc theo quĩ đạo được lập trình trước. Ưu điểm so với hàn bằng tay là chất lượng mối hàn đuợc ổn định. Người vận hành chỉ thực hiện công việc là kẹp chặt các chi tiết và lấy sản phẩm sau khi hàn xong.

Tuy nhiên, luôn có vấn đề khó khăn trong việc lắp khít chi tiết do dung sai trong chế tạo, chi tiết bị cong vênh, và các thiết kế cần lắp ghép theo đường cong không đồng dạng. Các vấn đề đó làm cho việc kẹp chặt chi tiết khó khăn, đặc biệt là đối với các chi tiết lớn và lắp tấm kim loại mỏng.

Nó không những có thể hàn các loại thép kết cấu thông thường, mà còn có thể hàn các loại thép không gỉ, thép chịu nhiệt, thép bền nóng, các hợp kim đặc biệt, các hợp kim nhôm, magiê, niken, đồng, các hợp kim có ái lực hóa học mạnh với ôxi.Phương pháp hàn này có thể sử dụng được ở mọi vị trí trong không gian.Chiều dày vật hàn từ 0,4 ¸ 4,8 mm thì chỉ cần hàn một lớp mà không phải vát mép, từ 1,6 ¸ 10mm thì hàn một lớp có vát mép, còn từ 3,2 ¸ 25mm thì hàn nhiều lớp.Không thích hợp cho hàn ngoài trời ,bởi vì sự chuyển động của không khí xung quanh có thể làm ảnh hưởng tới khí bảo vệ và mối hàn .Nên sử dụng trong trong ngành xây dựng khá hạn chế.Được dùng phổ biến trong hàn tự động và bán tự động.

Gần đây các nghiên cứu tập trung vào phương pháp dò vết đường hàn với mục đích giảm bớt yêu cầu định vị chính xác, và do đó giảm chi phí hàn trong khi chất lượng mối hàn lại tăng. Đây cũng chính là mục tiêu của đồ án.

ƯU VÀ NHƯỢC ĐIỂM:

v Ưu điểm:

- Giảm tỉ lệ nhân công

- Tăng cao năng suất và khả năng sản xuất

- Giảm thiểu sai số con người

- Giảm chi phí kim loại bù

- Có thể hàn được biên dạng phức tạp

v Nhược điểm:

- Giá thành máy quá cao

- Đầu tư và lắp đặt 1 hệ thống máy quá phức tạp..

- Có một số vị trí máy không làm việc được.

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

2.1 CÁC DẠNG MÁY HÀN VÀ CẮT KIM LOẠI TỰ ĐỘNG:

Trong ngành công nghiệp sản xuất chế tạo, tuỳ vào đặc thù của từng lĩnh vực và từng loại sản phẩm mà ta sử dụng các dạng robot khác nhau. Ở đây, có thể chia làm 2 dạng máy:

2.1.1 Dạng tay máy công nghiệp:

Các robot hàn chủ yếu có dạng cánh tay, có khớp tịnh tiến hoặc xoay. Loại robot tọa độ Đề-các chỉ được dùng cho các robot rất lớn hoặc rất nhỏ. Cánh tay robot được sử dụng nhiều, do nó cho phép súng hàn chuyển động như cách con người thao tác. Góc súng hàn và góc di chuyển có thể thay đổi để hàn ở mọi vị trí, nhất là ở những vị trí khó tiếp cận. Những tay máy công nghiệp sử dụng trong công nghiệp hàn thường được thiết kế có 6 bậc tự do.

Để thực hiện các công nghệ hàn khác nhau ta chỉ cần gắn đầu hàn (torche) ở khâu cuối.

Tuy nhiên, tay máy công nghiệp có phạm vi hoạt động bị giới hạn nên không thể thực hiện hàn những đường hàn dài.

2.1.2 Dạng robot tự hành có ray dẫn hướng hay hoàn toàn tự động:

Được sử dụng khi yêu cầu cần hàn những đường hàn dài (theo cả 2 phương ngang và đứng) vượt khỏi tầm với của tay máy công nghiệp hay những chi tiết hàn đặt ở vị trí xa nhau mà không cần dùng nhiều tay máy hàn.

Qua việc tìm các vấn đề tổng quan máy hàn và cắt kim loại tự động đượctrìnhbàyởtrên,tacómột số nhận xét sau:

- Máy hàn được tự động ở khâu duy trì nguồn nhiệt hàn (Hồ quang, khí,

laser,…) ở đầu hàn và ở khâu di chuyển đầu hàn theo quỹ đạo hàn. Ở khâu thứ nhất các máy đều giống nhau, khâu thứ 2 thì khác nhau.

-Các máy chủ yếu hàn theo các đường hàn cố định đã được lập trình sẵn hoặc có một số đề tài có các phương pháp nhận diện mối hàn nhưng lại bằng phương pháp cơ khí nên không có sự linh hoạt hoặc chỉ hàn được với dạng đường hàn thẳng.

- Từ hạn chế ở trên, nếu ta xây dựng phương pháp nhận diện mối hàn tự động bằng các cảm biến, rồi sau đó điều khiển đầu hàn di chuyển theo quỹ đạo hàn đã được nhận diện tự động thì robot hàn sẽ rất linh hoạt, có thể hàn các đường cong bất kì mà không phải mất công lập trình lại, sẽ tăng năng suất lên rất nhiều

Và thực tế tại xưởng hàn của nhà trường hiện tại chỉ có máy cắt gió đá. Tuy nhiên máy chỉ cắt được đường hàn thẳng chứ không cắt được các biên dạng khác. Đây là ý tưởng để chúng em xây dựng thiết kế và chế tạo máy hàn và cắt kim loại tự động. Mục tiêu là chế tạo được một chiếc máy có thể hàn và cắt được những biên dạng khác nhau, sử dụng vào những công việc khác nhau như cắt gió đá, plasma, hàn mig max,… phục vụ cho các công việc ở xưởng thực hành của nhà trường

2.2 CÁC THÀNH PHẦN CỦA MÁY HÀN VÀ CẮT KIM LOẠI TỰ ĐỘNG

2.2.1 Nguồn hàn:

Nguồn DC dòng điện không đổi: Khi sử dụng nguồn điện DC dòng điện không đổi với bộ nạp dây điện cực tự động, cần phải duy trì điện áp hồ quang ( chiều dài hồ quang) hầu như không đổi, để đảm bảo dòng điện hàn ổn định. Điều này có thể đạt được bằng cách giám sát điện áp hồ quang để điều khiển tốc độ nạp dây. Khi điện áp vượt quá giá trị cho trước, mạch điều khiển sẽ tăng tốc độ nạp dây để giảm chiều dài hồ quang. Khi điện áp hồ quang giảm, mạch điều khiển sẽ giảm tốc độ nạp dây.

Nguồn DC điện áp không đổi: Dùng với bộ nạp dây tốc độ không đổi, với sự truyền động được vận hành độc lập với mạch điện hàn. Với hệ thống này, sự điều khiển chiều dài hồ quang sẽ chính xác và nhanh hơn. Nguồn DC điện áp không đổi, dòng điện ngắn mạch rất cao, dòng điện hàn được xác định bằng tốc độ nạp dây điện cực, tốc độ này tăng, dòng điện sẽ tăng và ngược lại. Dòng ngắn mạch cao cho phép mồi hồ quang dễ hơn so với nguồn DC dòng điện không đổi. Để hàn các tiết diện mỏng thường dùng nguồn điện DC điện áp không đổi, do tính đồng nhất của điện áp cho phép tăng tốc độ hàn. Thường dùng với đường kính dây từ 1/8 in (3,2 mm) hoặc nhỏ hơn.

Nguồn AC dòng điện không đổi: Là biến áp hàn công suất cao có điện áp hở

mạch tối thiểu là 80V để đảm bảo không bị ngắt hồ quang khi đảo ngược dòng điện ở nữa chu kỳ xoay chiều. Hàn AC thường có chất lượng thấp do sự dao động của điện áp sơ cấp.

2.2.2 Bộ phận chuyển động dọc và chuyển động ngang.

Giúp cho robot thực hiện các chuyển động tịnh tiến qua lại vuông góc nhau.

Cơ cấu bánh răng- thanh răng biến chuyển động quay thành chuyển động tịnh tiến giúp robot di chuyển tịnh tiến theo 2 phương X, Y.

2.2.3 Mỏ hàn và bộ phận kẹp mỏ hàn.

Mỏ hàn có hình dạng tương tự cây súng ngắn có cổ cong hoặc cổ thẳng. Súng hàn MIG có cấu tạo cơ bản gồm ống tiếp điểm để chuyển dòng điện hàn đến dây điện cực, đường dẫn khí và ống dẫn để hướng dòng khí bảo vệ quanh hồ quang và vũng hàn, bộ phận làm nguội bằng khí hoặc nước tuần hoàn, công tắc đóng và ngắt dòng điện hàn, nạp dây và dòng khí bảo vệ.

- Nozzle: Chụp khí giúp hướng dòng khí bảo vệ quanh hồ quang và vũng hàn.

- Contact tip: Bộ phận dùng để cố định, giữ, định hướng dây hàn.

- Insulated neck: Cổ cong giúp súng hàn có thể tiếp cận dễ dàng các vị trí hàn.

- Trigger: Công tắc giúp đóng ngắt dòng điện hàn, nạp dây, dòng khí bảo vệ

- Tourch body: Thân súng được bao phủ bởi lớp cách điện.

- Gas supply tube: Ống cấp khí.

- Torch liner guiding filler wire: Ống dẫn dây hàn.

- Armoured tourch cable: Cáp chứa bảo vệ các ống cấp dây hàn, cấp khí, hoặc nước làm mát.Bộ phận kẹp mỏ hàn điều chỉnh vị trí và giữ cố định đầu hàn.

2.3 NGUYÊN LÝ, ĐẶC ĐIỂM, ỨNG DỤNG CỦA HÀN MIG - MAG

Máy hàn mig dùng phương pháp hàn hồ quang kim loại trong môi trường khí bảo vệ, điện cực chính là dây hàn nóng chảy, được cấp tự động vào vật hàn, môi trường là khí trơ Argon hoặc Co2 tùy loại vật liệu mà cần hàn mà thợ hàn sử dụng khí để bảo vệ hàn khi lựa chọn vật liệu cần hàn, máy hàn mig chia làm 2 loại: máy hàn mig loại điện tử và máy hàn mig loại cơ. Cơ bản cả 2 đều có tính năng chung như: nguồn hàn, súng mig, kẹp mass...

Nguyên lý: Tùy thuộc từng máy hàn, từng hãng sản xuất bộ đầu cấp dây được đặt trong máy hoặc đầu cấp dây đặt ngoài tùy thuộc vào đời máy và mục đích sử dụng và công nghệ, giá thành của chúng cũng khác nhau để phù hợp với khách hàng. NHưng vẫn dùng nguyên lí chung là dùng súng hàn để hàn cùng với kim loại nóng chảy đông đặc kết tinh tạo mối hàn.

Đặc điểm: sử dụng hồ quang được thiết lập giữa dây điện cực nóng chảy và được cấp tự động vào chi tiết hàn. Hồ quang này sẽ được bảo vệ bằng dòng khí trơ hoặc khí có tính khử. Sự cháy của hồ quang được duy trì nhờ các hiệu chỉnh đặc tính điện của hồ quang. Chiều dài hồ quang và cường độ dòng điện hàn được duy trì tự động trong khi tốc độ hàn và góc điện cực được duy trì bởi thợ hàn.

Ứng dụng: Loại máy hàn này hiện được sử dụng phổ biến trong sản xuất bàn ghế, khung xe đạp, mô tô, đóng tàu, đóng thùng oto, dây chuyền sản xuát, các cơ sở cơ khí, các công ty yêu cầu độ bền, tiến độ công việc ...

Ngoài ra, máy hàn MIG có khả năng tự động hóa để ứng dụng trong hàn tự động, được lắp ráp robot, điều khiển hàn tự động, được cấp nguồn cho các thiết bị hàn tự động: rùa hàn, xe hàn tự đông ...

Máy hàn mig NBC-350F Edon

Ưu điểm của máy hàn mig:

- Có tốc độ hàn nhanh, liên tục, tiết kiệm vật liệu hàn.

- Chất lượng mối hàn loại này cao hơn loại máy hàn đũa thông thường: phẳng, bóng, không thấy mối hàn, đặc biệt tiêu thụ rất ít điện năng.

- Hàn được hầu hết các kim loại.

- Dễ tự động hóa.

- Mối hàn dài có thể được thực hiện mà không bị ngắt quãng.

- Yêu cầu kỹ năng hàn thấp.

- Hiệu quả cao, tiết kiệm được thời gian, tiêu hao ít.

2.4 NGUYÊN LÝ HOẠT ĐỘNG VÀ HƯỚNG DẪN SỬ DỤNG MÁY CẮT PLASMA

Máy cắt plasma được ứng dụng rất nhiều trong công nghiệp cơ khí bởi tính ứng dụng cao, đường cắt đẹp và kỹ thuật đơn giản. Tuy nhiên, các bạn cũng cần hiểu rõ nguyên lý cơ bản máy cắt plasma cũng như những hướng dẫn sử dụng của dòng máy này để có thể sử lý những tình huống xảy ra trong quá trình cắt.

Nguyên lý máy cắt plasma

Khi có tín hiệu khởi động, nguồn cung cấp sẽ nhận được và kích hoạt điện áp đưa dòng khí đến đầu cắt. Luồng khí thông qua vòi phun (vòi phun được nối với cực dương) để thoát ra ngoài. Thời điểm này không có tia hồ quang và dòng điện chạy qua nguồn DC (điện áp hở mạch)

Khi dòng khí đã được ổn định, mạch nguồn hồ quang bắt đầu thực hiện công việc. Với mức điện áp khoảng 5000 – 10000 VAC, tia lửa được tạo ra giữa điện cực và vòi phun trong đầu cắt. Năng lượng từ tia lửa với tần số cao tạo ion hóa và làm cho tia lửa này có khả năng dẫn điện. Giữa điện cực và vòi phun, dòng điện hồ quang được hình thành

Khi vật liệu cần cắt phủ hết dòng hồ quang, dòng hồ quang mồi sẽ đánh vào vật liệu tạo đường dẫn đến điện cực dương. Dòng điện chảy qua vật liệu nhờ tín hiệu từ bộ nguồn. Nhờ năng lượng hồ quang được tạo ra từ dòng điện 1 chiều, dòng ion hóa được duy trì

Nhiệt độ cao của dòng plasma hồ quang sẽ làm nóng chảy kim loại, tấm phôi được đánh thủng và vật liệu nóng chảy bị thổi bay bởi dòng khí từ phía dưới đường cắt. Lúc này, đầu cắt di chuyển và quá trình cắt bắt đầu.

Nếu đầu cắt plasma gắn trên máy CNC, bộ điều khiển của máy cắt plasma CNC tạo ra tín hiệu cảm ứng cho biết dòng hồ quang plasma đã được hình thành.

Hướng dẫn sử dụng máy cắt plasma

Trước khi tiến hành thao tác cắt

Máy cắt plasma CNC: tiến hành kiểm tra mỏ cắt (mỏ cắt đã siết chặt vào giá, mỏ cắt thẳng vuông góc với bàn cắt)

Máy cắt plasma bằng tay: chọn vị trí sao cho tay dễ dàng di chuyển

Đối với máy cắt CNC: tiến hành thiết lập các thông số như vật liệu cắt, chiều dài đường cắt,…..sau đó chạy thử trước khi cắt.

Đối với plasma bằng tay: trước khi cắt cần phải chú ý đến đường cắt, người vận hành cần phải đảm bảo rằng máy được điều chỉnh đúng dòng cắt, béc cắt và tốc độ cắt theo tiêu chuẩn.

Trong quá trình cắt nếu vật liệu có độ dày lớn, nên giảm tốc độ khi cắt vào góc cua hoặc khi kết thúc hình cắt hoặc nên tạm dừng di chuyển tay cắt trong thời gian ngắn để tia hồ quang có thể cắt đứt hoàn toàn phần kim loại.

2.5 NGUYÊN LÝ HOẠT ĐỘNG CỦA MÁY CẮT GIÓ ĐÁ

Nguyên lý hoạt động:

Bộ bình gió đá oxy – acetylen:

Bình chứa khí đá có 2 ngăn, ngăn trên chứa nước và một khóa để cho nước có thể nhỏ xuống ngăn dưới từng giọt, ngăn dưới chứa Carbua Calci (Công thức hóa học là CaC2).

Khi cần hàn/cắt, người ta mở nhẹ khóa cho nước nhỏ giọt xuống Carbua Calci, phản ứng giữa nước và Carbua calci sẽ tạo ra khí Acetylen (C2H2). Khí C2H2 sẽ theo ống dẫn vào bét hàn trộn với Oxy, khi cháy tạo nhiệt độ rất cao.

Carbua calci giống như cục đá, cho nên người ta gọi hàn khí đá là thế.

Người sử dụng sau khi mở van chai khí tới mức cần thiết trong giới hạn an toàn, điều khiển lửa ra ở đèn cắt / đèn hàn và tiến hành hàn cắt trên kim loại.

CHƯƠNG 3 PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

3.1 LỰA CHỌN BỘ PHẬN CHUYỂN ĐỘNG TRƯỢT:

v Phương án 1: dùng ray trượt

vĐặc điểm:

- Ma sát thấp

- Chịu tải trong thấp

- Dễ bị cong, vênh

- Tốc độ di chuyển con trượt cao

Đặc điểm

- Độ chính xác cao

- Ma sát thấp, nhiệt lượng sản sinh trong quá trình chuyển động thấp

- Độ cứng cao

- Có khả năng chịu tải cao

- Có khả năng chịu tải trọng theo bốn hướng (lên/ xuống/ phải/ trái)

- Có khả năng tự điều chỉnh để giảm rung động do cài đặt lỗi

- Dễ dàng cho bảo trì

- Tốc độ làm việc cao

- Hiệu suất làm việc cao, tuổi thọ cao

vPhương án 3: dùng thanh trượt bi tròn:

v Đặc điểm:

- Ray trượt tròn làm bằng thép chịu lực cao, bề mặt mạ chrome

- Tốc độ di chuyển con trượt cao, lên đến 10m/s

- Hoạt động trơn tru, tiếng ồn khi hoạt động thấp

- Chống ăn mòn và kháng rỉ sắt

- Dễ dàng lắp ráp, tháo lắp

- Bộ phận chuyển động cần phải đảm bảo quá trình làm việc tốt, chịu tải trọng lớn, độ bền cao. Vì vậy, ta chọn phương án 2 là hợp lí nhất

Các kích thước cụ thể của thanh trượt bi: Ở đây dùng thanh trượt bi với W1 =34 ,W=15

3.2 LỰA CHỌN CƠ CẤU TẠO CHUYỂN ĐỘNG.

3.2.1 Cơ cấu chuyển động dọc trục X:

Các phương án chuyển động:

Phương án 1: bộ truyền bánh răng- thanh răng

Cơ cấu truyền chuyển động thanh răng bánh răng được ứng dụng để truyền chuyển động từ dạng quay sang dạng chuyển động thẳng và ngược lại.

Ưu điểm:

- Khả năng tải lớn

- Hiệu suất cao

- Làm việc với vận tốc lớn, công suất cao.

- Tuổi thọ cao.

Nhược điểm:

- Tốc độ truyền động không đều.

Phương án 2: Truyền động trục vít- đai ốc

Dùng để biến chuyển dộng quay thành chuyển động tịnh tiến.

Ưu điểm:

- Độ chính xác truyền động cao.

- Tỉ số truyền giảm tốc lớn

- Truyền động êm, có khả năng tự hãm

Nhược điểm:

- Hiệu suất truyền động thấp.

- Chọn phương án 1, vì cơ cấu bánh răng thanh răng đáp ứng được yêu cầu của mô hình có thể ráp nhiều modun. Như vậy, cơ cấu sẽ chuyển động không bị giới hạn hành trình. Cơ cấu bánh răng thanh răng lại có độ bền cao hơn so với trục vit – đai ốc, dễ chế tạo, giá thành rẻ hơn.

Dùng thanh răng với m=1, chiều dài L=1000mm.

Bánh răng m=1, z=20.

3.2.2. Cơ cấu chuyển động ngang trục Y.

Tương tự như cơ cấu chuyển động dọc, chuyển động ngang cũng dùng cơ cấu bánh răng- thanh răng

Dùng thanh răng với m=1, chiều dài L=400 mm.

Bánh răng m=1, z =20.

3.2.3 Cơ cấu chuyển động lên xuống trục Z

- Sử dụng cơ cấu trục vít- đai ốc vì độ chính xác truyền động cao, truyền động êm, có khả năng tự hãm.

3.3. CHỌN ĐỘNG CƠ

vĐộng cơ bước:

Ưu điểm:

- Có thể điều khiển chính xác góc quay.

- Giá thành thấp.

Nhược điểm:

- Về cơ bản dòng từ driver tới cuộn dây động cơ không thể tăng hoặc giảm trong lúc hoạt động. Do đó, nếu bị quá tải động cơ sẽ bị trượt bước gây sai lệch trong điều khiển.

- Động cơ bước gây ra nhiều nhiễu và rung động hơn động cơ servo.

- Động cơ bước không thích hợp cho các ứng dụng cần tốc độ cao.

vĐộng cơ servo:

Ưu điểm:

- Nếu tải đặt vào động cơ tăng, bộ điều khiển sẽ tăng dòng tới cuộn dây động cơ giúp tiếp tục quay. Tránh hiện tượng trượt bước giống như động cơ bước.

- Có thể hoạt động ở tốc độ cao.

Nhược điểm:

- Động cơ servo hoạt động không trùng khớp với lệnh điều khiển bằng động cơ bước.

- Giá thành cao.

- Khi dừng lại, động cơ servo thường dao động tại vị trí dừng gây rung lắc.

- Cả 2 động cơ đều có những ưu, khuyết điểm riêng. Việc lựa chọn động cơ phụ thuộc vào điều kiện làm việc. Cho nên ,đề tài sử dụng động cơ bước vì cơ cấu truyền động chậm, mạch điều khiển đơn giản, giá thành rẻ.

Thông số kỹ thuật:

|

Bước góc (°) |

Cường độ dòng điện (A) |

Điện trở của pha ( W) |

Cảm kháng của pha (M=mH) |

Lực moment xoắn (Nm) |

Moment quán tính (g.cm2) |

Chiều dài motor (mm) |

Số đầu dây |

Trọng lượng (g) |

|

1.8 |

3 |

1 |

3.5 |

1.8 |

440 |

76 |

6 |

1050 |

3.4 SƠ ĐỒ NGUYÊN LÝ VÀ NGUYÊN LÝ LÀM VIỆC :

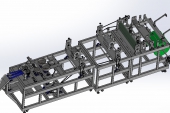

Quá trình hoạt động của robot nhờ vào chuyển động dọc và chuyển động ngang. Khi động cơ 1 quay, bánh răng ăn khớp với thanh răng sẽ tạo chuyển động dọc cho máy. Khi động cơ 2 quay, bánh răng sẽ ăn khớp thanh răng sẽ tạo chuyển động ngang cho máy.Đồng thời 2 chuyển động dọc và ngang có thể thực hiện cùng lúc nhờ vào hệ thống điều khiển. Mỏ hàn được kẹp trên thanh răng chuyển động ngang, mỏ hàn sẽ chạy đúng vị trí đường cần hàn bằng chương trình đã lập trình sẵn.

3.5 SƠ ĐỒ MẠCH ĐIỆN :

CHƯƠNG 4 TÍNH TOÁN VÀ THIẾT KẾ KẾT CẤU MÁY

4.1 TÍNH SỨC BỀN CỦA THANH TRƯỢT ( CHUYỂN ĐỘNG NGANG).

Trường hợp : mỏ hàn (lực P =10N) nằm gần Vb nhất:

Chọn hệ trục OYZ như hình vẽ:

Hệ lực tác dụng lên dầm AC:

(,, ) ~ 0

()A = 0

<=> NB.184 – P.550= 0

<=> NB = = = 29,9 (N).

()B = 0

<=> NA.184 – P.386= 0

<=> NA = = = 20,9 (N).

Kiểm tra điều kiện bền:

Xét ứng suất lớn nhất sinh ra trong kết cấu

max = . Ymax = = 7.2N/ mm2.

Với Mx = 3845,6 N.mm

x = = = 1584

Ymax = = = 6

Với max = 7.2 N/mm2 và = 10 N/mm2.

So sánh giữa maxvà

<=>max

= > Thỏa điều kiện bền.

4.2 TÍNH ĐỘ VÕNG THANH TRƯỢT TRỤC X

Chọn hệ trục OYZ như hình vẽ:

Hệ lực tác dụng lên dầm AC:

(,, ) ~ 0

()A = 0

<=> NB.660-P.360 = 0

<=> NB = = = 10.9 (N).

()B = 0

<=> NA.660 – P.300 = 0

<=> NA = = = 9.09 (N).

Kiểm tra điều kiện bền:

Xét ứng suất lớn nhất sinh ra trong kết cấu

max = . Ymax = = 2,9 N/ mm2.

Với Mx = 3272,4 N.mm

x = = = 4218,75

Ymax = = = 7,5

Với max = 2,9 N/mm2 và = 20 N/mm2.

So sánh giữa maxvà

<=>max

= > Thỏa điều kiện bền.

4.3 LƯỢNG DỊCH CHUYỂN CỦA BÁNH RĂNG –THANH RĂNG.

Khi trục chính động cơ quay 1 vòng thì bánh răng quay 1 vòng

Ta có công thức tính chu vi hình tròn.

P = D.3,14

Mà D = m.Z ( trong đó m là modum của bánh răng và Z là số răng cũa bánh răng)

= > P =m.Z.3,14

= > khi trục động cơ quay 1 vòng thì bánh răng quay 1 vòng và làm động cơ dịch chuyển tịnh tiến 1 khoảng = m.Z.3,14.

Xét bánh răng m=1 , Z= 20.

P =D.3,14 = m.Z.3,14 = 1.20.3,14= 62.8 mm

= > khi trục chính động cơ quay 1 vòng thì bánh răng quay 1 vòng và dịch chuyển tịnh tiến 1 khoảng là 62.8 mm.

4.4 BẢN VẼ CHI TIẾT.

- Bạc lắp bạc đạn

- Bass bắt encoder trục X

- Bass bắt econder trục Y

- Bass bắt encoder trục Z

- Bass nhôm đứng

- Bạc bắt trục Z

- Nối trục động cơ

- Nối trục encoder

- Nắp đậy ổ đỡ trục vít m

- Tấm đỡ động cơ trục Z

- Tấm đỡ

- Tấm đáy

- Tấm gắn động cơ trục X

- Tấm gắn động cơ trục Y

- Tấm đỡ ngang

- Tấm trợ lực trục Z

- Thanh đỡ dây khí

- Thanh khóa dây khí

- Thanh vuông

.................................

trượt trục X…do thanh trượt trục Y được bắt trên tấm nhôm nên ta không thể căn trực tiếp mà phải canh thông qua chi tiết trung gian là tấm nhôm đứng…độ vuông góc của thanh trượt trục Y và thanh trượt trục X sẽ bằng dung sai độ vuông góc của 2 mặt chuẩn trên chi tiết phụ cộng với dung sai độ song song của 2 bề mặt tấm nhôm. Cụ thể lấy kích thước mặt chuẩn là 153mm cấp chính xác 9 thì dung sai độ vuông góc của 2 mặt chuẩn là 0.06mm…tấm nhôm có bề dày 10mm, cấp chính xác 10 có dung sai độ song song của 2 bề mặt tấm nhôm là 0.025mm. suy ra dung sai độ vuông góc của thanh trượt trục X và thanh trượt trục Y trên mặt phẳng bằng là 0.085mm.

+ hiệu chỉnh độ song song của mẳng phẳng chứa thanh trượt trục Y với mặt phẳng chứa thanh trượt trục X.

Sử dụng 2 chi tiết phụ với kích thước bằng nhau và có 2 mặt chuẩn song song với nhau.

Khoảng cách giữa 2 mặt chuẩn là 45 cấp chính xác 8 suy ra dung sai độ song song của 2 mặt chuẩn là 0.025mm…dung sai độ song song của 2 mặt tấm nhôm phía dưới là 0.025 mm suy ra dung sai độ song song của mặt phẳng chứa thanh trượt trục Y và mặt phẳng chứa thanh trượt trục X là 0.05mm

+ hiệu chỉnh độ song song của 2 thanh trượt trục Y.

2 thanh trượt sẽ có một thanh được lắp lên tấm nhôm đứng trước, sau khi đạt được độ song song với mặt phẳng chứa 2 thanh trượt trục X thì ta bắt cố định lại. tiếp theo lắp thanh trượt trục Y còn lại lên khi đạt được độ song song với thanh trượt ráp trước đó thì ta tiếp tục cố định thanh thứ 2 lại. thanh trượt có chiều dài 550mm. độ song song của 2 thanh có cấp chính xác 9. Suy ra dung sai độ song song của 2 thanh trượt là 0.12mm

+ hiệu chỉnh độ vuông góc giữa thanh trượt trục Z so với thanh trượt trục Y: sau khi 2 thanh trượt trục Y được bắt cố định thì tấm nhôm dài 610 được bắt lên trên 2 thanh trượt…khi bắt trục Z ta cũng làm tương tự như trục X và Y đó là 2 thanh trượt trên trục Z ta sẽ lắp trước 1 thanh canh chỉnh vuông góc với thanh trượt trục Y khi đạt yêu cầu về độ vuông góc thì cố định lại và tiếp tục ráp thanh trượt thứ 2 để canh chỉnh độ song song giữa 2 thanh trượt trục Z. thanh trượt trục Y có chiều dài 550mm cấp chính xác 9 suy ra dung sai độ vuông góc của thanh trượt trục Z và thanh trượt trục Y là 0.12mm.

+ hiệu chỉnh độ song song giữa 2 thanh trượt trục Z:

sau khi thanh trượt đầu tiên đạt được yêu cầu vè độ vuống góc với thanh trượt trục Y rồi thì ta bắt thanh trượt trục Z còn lại lên và canh chỉnh độ song song..thanh trượt trục Z có chiều dài 178mm cấp chính xác 9 suy ra dung sai độ song song của 2 thanh trượt trục Z là 0.08mm.

+ hiệu chỉnh độ vuông góc của trục động cơ với bề mặt thanh răng:

Ta có bề rộng bánh răng B=10, bề rộng thanh răng là 12 cấp chính xác 9 suy ra dung sai độ vuông góc của trục động cơ với thanh răng là 0.02mm

+ Hiệu chỉnh các thanh răng nối lại với nhau:

Ta cần chú ý đến bước răng của thanh răng để 2 thanh răng có thể nối lại và ăn khớp với bánh răng khi chuyền động . khi đó ta cắt thanh răng cần chú ý đến bước răng Pt để khi lắp 2 thanh răng lại với nhau thì bước răng không thay đổi ( hình bên dưới).

5.2 HƯỚNG DẪN SỬ DỤNG:

- Ưu điểm của Mach3 là chức năng của nó đa dạng, giao diện đẹp và dễ sử dụng.Mô phỏng quá trình làm việc rất rõ ràng. Khai báo các thông số của hệ thống dễ dàng.Lập trình theo hướng mở rộng liên kết với các Script VB. Tùy quan niệm từng người, riêng nhóm thấy Mach3 có lợi thế tiết kiệm được chi phí đáng kể (Nếu giải quyết được 3 vấn đề trên thì Mach3 là l lựa chọn tốt cho các dạng vận hành tương tự máy CNC tự chế )

5.4.1 Xác lập các thông số cho phù hợp với mạch điều khiển.

- Vô config/port and pin

- Khi đó trên màn hình sẽ xuất hiện

- Tab port setup and axis seletion: để lựa chọn cổng điều khiển của máy tính, trong trường hợp điều khiển bằng cổng DB25 thì sẽ là port 1. Ta xác lập như trong hình sau đó lựa chọn apply để chuyển sang tab bên cạnh.

- Tab motor outputs: để xác lập các chân đầu ra của máy tính ở cổng DB25. Các chân đầu ra này sẽ là các tín hiệu cấp cho mạch giao tiếp và xuống mạch động cơ để điều khiển các trục động cơ. Ta cũng xác lập giống trong hình.

- Hàng đầu tiên là xác lập các thông số cho trục X:

-Click 1 lần vào cột Enabled của trục X thì sẽ thay đổi trạng thái dấu phẩy xanh thành dấu nhân đỏ. Dấu phẩy xanh chính là lựa chọn để cho trục X làm việc. Còn dấu nhân đỏ là khong cho trục X làm việc.

-Cột thứ 2 (step pin#) là chân điều khiển xung cấp cho trục X. Theo mạch thiết kế thì chân này là chân số 2, nếu mạch thiết kế khác thì chỉ cần click vào đó rồi thay đổi số là được.

-Cột thứ 3(dir pin#) là chân điều khiển cho mạch động cơ đảo chiều, muốn thay đổi thứ tự chân cũng click vào đó và gõ một chân khác vào.

-Cột thứ 4 (dir lowactive): cột này để xác định chiều + hoặc – của các trục theo mong muốn. Khi click lựa chọn trục này thì lúc đó chiều quay của động cơ sẽ thay đổi khi ta điều khiển cho máy chạy theo chiều + hay – của trục tọa độ. Ban đầu thử ta xác lập giống trong hình vẽ rồi tí nữa cho động cơ chạy thử theo chiều + xem động cơ quay theo chiều nào, sau đó lại vào xác lập lại rồi tiếp tục cho động cơ chạy theo chiều +, ta sẽ thấy động cơ chạy theo chiều ngược lại.

Như vậy chân này rất quan trọng để khi lắp động cơ vào máy ta sẽ chọn được chiều phù hợp cho trục X và trục Y.

-Cột thứ 5 (Step lowactive): cột này để xác định trạng thái tác động của chân cấp xung cho mạch điều khiển. Nếu xung điều khiển step là xung âm thì lựa chọn dấu phẩy, còn xung + thì lựa chọn dấu nhân.

-Cột thứ 6 (step port): cột này để xác lập xem chân điều khiển step thuộc port nào. Vì ta điều khiển bằng cổng máy in DB25 nên kí hiệu của nó là port 1. Ban đầu phần mềm sẽ để chế độ mặc định là 0, ta click vào đó rồi gõ số 1 vào ô rồi enter.

-Cột thứ 7 (dir port): cũng tương tự như cột step port. Chân này cũng điều khển từ port 1.

-Các hàng của trục Y cũng làm tương tự trục X theo hình vẽ. Vì máy có 2 trục nên xác lập 2 trục. Nếu có nhiều trục thì ở cột đầu ta chọn thêm các trục A, B, C rồi làm tương tự như trục X.

-Hàng cuối cùng (spindle): là hàng xác lập chân điều khiển spindle có nhiều chế độ để điều khiển spindle (điều khiển PWM, điều khiển bằng động cơ bước, và điều khiển đóng mở relay). Trong mạch giao tiếp sử dụng phương pháp đóng mở relay nên hàng spindle này không cần xác lập gì cả.

-Sau khi xác lập hết thông số trong tab này thì click apply để save lại.

-Lưu ý nếu ta không click apply mà chuyển ngay sang tab khác thì các thong số vừa rồi sẽ không được lưu lại mà sẽ quay về trạng thái trước xác lập.

- Tab input Signals: để xác lập các tín hiệu đầu vào cho máy tính, khi máy tính nhận được các tín hiệu từ bên ngoài vào lúc đó phần mềm sẽ phân tích và xử lý xem đó là gì sau đó sẽ xuất tín hiệu để điều khiển. phần mềm mach là một phần mềm mạnh có nhiều chế độ điều khiển và có khả năng điều khiển bằng nhiều cổng nên sẽ có rất nhiều tín hiệu đầu vào điều khiển. nhưng máy 2 trục là máy đơn giản với lại điều khiển bằng port DB25 có số chân đầu vào hạn chế nên ta chỉ điều khiển vài tín hiệu cơ bản thôi.

-Trong mạch của nhóm có 1 tín hiệu đầu vào. Đó là tín hiệu Estop để dừng máy khẩn cấp khi gặp sự cố. Trên mạch giao tiếp sẽ mắc vào jack này một nút bấm thường mở, khi bấm nút bấm đó thì chương trình đang chạy sẽ dùng lại đột ngột. ta xác lập thông số của estop như hình.

- Tab output signals: để xác định các tín hiệu điều khiển. Trong tab này có thể điều khiển spindle, điều khiển động cơ bơm dung dịch làm mát …

- Trong tab này ta chỉ quan tâm đến tín hiệu output #2 để dùng điểu khiển relay spindle.

- Như đã nói phần mềm mach có thể điều khiển được rất nhiều chân nhưng vì máy 2 trục đơn giản và do hạn chế bởi cổng DB25 nên ta chỉ sử dụng điều khiển những tín hiệu cơ bản.

Ta xác lập giống như hình sau

- Tab encoder/ MPG’s: tab này để xác lập các thong số khi ta dùng bộ điều khiển DC servo nên trong trường hợp này ta không quan tâm đến nó.

- Tab spindle setup: dùng để xác định các thông số và phương pháp điều khiển spindle. Như đã nói trong bộ điều khiển này ta sẽ điều khiển tín hiệu relay của spindle.

- Trong tab này ta quan tâm mục relay control ta lựa chọn giống trong hình. Với tín hiệu điều khiển relay là tín hiệu output #2 như đã xác lập trong tab output signal là chân 17. Tín hiệu này chỉ có chức năng bật spindle khi chạy chương trình và tắt hết chương trình. Spindle sẽ được nối tiếp vào điểm relay.

5.4.2 Xác lập đơn vị đo của motor tuning:

- Sau đó xuất hiệ một cảnh báo, ta chọ OK

- Chọn đơn vị mm rồi OK

5.4.3 Xác lập thông số cho các trục.

- Các trục tịnh tiến X, Y:

- Ta vào config/motor tuning khi đó sẽ xuất hiện bảng như sau:

-Góc bên phải là mục axis selection: để trọn lựa các trục. góc dưới bên trái là các thông số cần xác lập cho các trục. biểu đồ thể hiện các thông số đã xác lập theo dạng biểu đồ.

-Đầu tiên lựa chọn trục X trong axis selection và xác lập số theo hình

-Step per: là thông số xác định số xung cần điều khiển khi máy di chuyển một đơn vị (mm). trong ô này ta phải tính toán ra số dựa vào động cơ bước và bước tiến của bánh răng.

-Căn cứ vào tốc độ hàn và thông số mối hàn ta thấy tốc độ mối hàn = 50 xung.

-Velocity … : là vận tốc của trục X: vận tốc tính bằng mm/s. trong trường hợp này ta để vận tốc 100.02mm/s.

-Accleration: là gia tốc của trục X, tức là độ tăng tốc độ để trục X đạt được tốc độ lớn nhất bằng tốc độ xác lập trong velocity.

-Còn mục step pulse và dir pulse thì chưa tìm hiểu được.

-Sau khi điền các thông số cần thiết ta click save axis setting để lưu lại. chú ý nếu ta không click vào biểu tượng này mà ta đã chuyển sang trục khác thì các thông số vừa rồi sẽ không được lưu lại mà quay về trạng thái ban đầu.

-Tiếp đến trong axis selection ta chọn trục Y để cài đặt cho trục Y. các thông số cài đặt tương tự trục X. trong trường hợp ta sử dụng động cơ bước với số bước khác nhau thì ta sẽ tính toán toán cho từng trục một và điền vào ô steps per.

-Trong phần mêm Mach có hỗ trợ các phím điều khiển bằng tay trên bàn phím. Đó là các phím mũi tên sang trái sang phải (trục X), mũi tên lên xuống (trục Y).

- Trước tiên ta click vào nút reset sao cho biểu tượng màu phía trên của nó chuyển sang màu xanh giống trong hình. Sau đó nhấn giữ phím mũi tên lên trên bàn phím máy tính, lúc đó trên vùng hiển thị và điều khiển tọa độ ta thấy giá trị của trục X bắt đầu tăng lên. Đồng thời động cơ cũng quay. Như vậy là trục X đã chạy.

-Tiếp tục dung phím mũi tên sang trái, phải để điều khiển trục Y.

Các nút cơ bản và thông dụng trên giao diện của Mach 3.

Cycle Start : là nút bắt đầu chạy chương trình. Khi click vào nút này máy bắt đầu chạy chương trình.

- Feed Hold (SPC): là nút tạm dung chương trình. Khi muốn nghỉ một lúc hay muốn dung máy tạm thời ta click vào nút này lập tức chương trình sẽ dừng lại. và muốn máy chạy tiếp thì click vào nút Cycle Start. lúc này chương trình sẽ chạy nối tiếp lệnh dang dở.

- Stop < Alt S>: là nút dừng chương trình. Lựa chọn này sẽ làm cho chương trình dừng lại, giống nút giữ lại nhưng nếu ta lại cho chương trình chạy tiếp bằng cách click vào Cycle Start thì chương trình sẽ bỏ đi đoạn dòng lệnh đang chạy dở để đến dòng tiếp theo. Như vậy có sự sai lệch. Khi dừng bằng nút này thì không chạy lại được.

- Cycle Start: là nút khỏi động điều khiển và ngừng điều khiển. khi nút Cycle Start được chọn thì ta mới bắt đầu điều khiển được. Đồng thời mạch động cơ bắt đầu hoạt động.

- Các nút Zero X, Zero Y, để đưa tọa độ máy về gốc 0,0. Các ô bên cạnh để hiển thị đầu mỏ hàn khi di chuyển.

- Các ô Scale tương ứng với các trục để ta xác định tỉ lệ chạy. Ban đầu nếu chạy đúng tỉ lệ thì máy sẽ mặc định là tỉ lệ lên 1. Nếu muốn chạy tỉ lệ lớn hơn thì ta click vào đó sau đó gõ tỉ lệ khác rồi Enter. Lúc đó tỉ lệ sẽ thay đổi.

- Nút Edit G-code: để sửa mã G-code.

- Recent File: mở những file G-code đã chạy gần đây.

- Load G-code để mở file Gcode.

- Set next line: lực chọn dòng lệnh thứ ? trong file G-code. Ta gõ dòng cần chạy và enter.

- Run from here: bắt đầu chạy máy từ dòng thứ ? mà ta chọn set next line.

- Rewind Ctrl W: để quay về dòng lênh đầu tiên của file gcode. Dùng trong trường hợp nếu ta đang chạy dở mà muốn quay lại từ đầu.

- Singal BLK Alt N: lựa chọn này sẽ điều khiển cho máy chạy từng dòng G-code một. khi lựa chọn chức năng này thì biểu tượng màu bên cạnh sẽ chuyển dần sang màu vàng. Lúc đó ứng với mỗi lần click vào Cycle Start máy chỉ chạy hết dòng code hiện tại rồi dừng lại. muốn chạy tiếp thì ta phải Cycle Start. còn khi ta không lựa chọn chức năng này thì máy sẽ chạy các dòng G-code từ trên xuống dưới một cách liên tục.

- Reverse Run: chức năng chạy ngược mã G-code khi ta tạm dừng chương trình. Khi đó máy sẽ chạy ngược lại.

- Offline: chạy mô phỏng, không truyền tín hiệu điều khiển xuống driver động cơ.

- Ref All Home: set góc tọa độ. Khi nhấn nút này, máy sẽ set vị trí hiện tại của dao là góc tọa độ (0,0,0).

- Goto Z: đưa dao về góc tọa độ. Máy sẽ đưa trục X và Y ở vị trí bất kì về góc tọa độ trước, Z sau.

- Khung Feed Rate để chỉnh tốc độ ăn phôi.

5.4.4 Các chức năng của phần mềm MACH3

Chạy một file Gcode

-Trước tiên ta bấm vào nút RESET trên MACH3 để nó chuyển sang màu xanh rồi dùng các phím mũi tên, PageUp, PageDown để đưa dao về gốc tọa độ của phôi, sau đó nhấn nút Ref All Home để set gốc tọa độ cho máy.

-Nhập file G-code bằng cách nhấn vào nút load G-code, tìm file G-code cần chạy, click chọn rồi Open.

cycle Start để bắt đầu gia công.

Nhập một đoạn G-code bằng tay

- Để thực hiện chức năng này ta chọn chế độ MDI. Sau đó ta nhập đoạn G-code vào ô Input. Nhấn Enter thì máy sẽ chạy đoạn G-code đó.

Thực hành hàn thử .

- Xác định tọa độ đường hàn.

- Dựa vào phương pháp xác định tọa độ điểm như phay CNC:

- Sau khi có tọa độ ta nhập vào Edit G-code

- Sau khi nhập xong chương trình ta lưu lại và nhấn Load G-code sau đó mở chương trình đã lưu sau đó điều chỉnh mỏ hàn về vị trí tọa đồ 0,0 sau đó nhấn X zero và Y zero để xác định vị trí tọa độ sau đó nhấn Cycle Start để chạy chương trình:

- Sau khi chạy xong ta được đường hàn như hình:

- Tương tự ta hàn trên các tấm khác:

5.5 HƯỚNG DẪN BẢO QUẢN:

-Bôi trơn sau khi sử dụng.

-Tránh bụi tiếp xúc với thanh trược bi.

-Thường xuyên bảo trì định kỳ.

KẾT LUẬN- TÀI LIỆU THAM KHẢO

KẾT QUẢ ĐẠT ĐƯỢC :

-Đã chế tạo và lắp ráp hoàn chỉnh phần cơ khí của máy. Các chuyển động tịnh tiến theo phương X, Y dùng bộ truyền bánh răng –thanh răng-thanh trượt bi, kết cấu máy phù hợp với mô hình thức tế, học tập và giảng dạy.

-Thiết kế, chế tạo các board mạch điệp tử giao tiếp với máy tính và các Driver điều khiển động cơ bước.

-Ứng dụng được các phần mềm CAD-CAM để thiết kế và xuất file G-code.

-Sử dụng phần mềm Mach3 đọc file G-code để điều khiển máy hàn theo biên dãng bất kỳ.

KẾT QUẢ CHƯA ĐẠT ĐƯỢC:

- Do vấn đề thời gian và những khó khăn trong lúc thi công đã dẫn đến một số ý tưởng chưa được hoàn thành. Đó là việc dò đường đi mỏ hàn vẩn thủ công thao tác bằng tay, máy dễ đi trược khi có lực tác động.

HƯỚNG PHÁT TRIỂN ĐỀ TÀI:

-Thêm bộ phận dò đường bằng cảm biến hoặc camera

-Cải tiến chế độ điều khiển bằng tay.

-Chế tạo thêm một mo6dun tháo rời để hàn những chi tiết có chiều dài lớn

- Chế tạo thêm một cái bàn chuyên dùng để hàn và cắt ống

MỤC LỤC

CHƯƠNG 1:TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI. 3

1.1 SƠ LƯỢC VỀ LỊCH SỬ PHÁT TRIỂN CỦA NGÀNH HÀN:3

1.2 ỨNG DỤNG TRONG SẢN XUẤT:5

1.3 ƯU VÀ NHƯỢC ĐIỂM:7

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT.. 8

2.1 CÁC DẠNG MÁY HÀN VÀ CẮT KIM LOẠI TỰ ĐỘNG:8

2.1.1 Dạng tay máy công nghiệp:8

2.1.2 Dạng robot tự hành có ray dẫn hướng hay hoàn toàn tự động:9

2.2 CÁC THÀNH PHẦN CỦA MÁY.. 12

2.2.1 Nguồn hàn:12

2.2.2 Bộ phận chuyển động dọc và chuyển động ngang.12

2.2.3 Mỏ hàn và bộ phận kẹp mỏ hàn.13

2.3 NGUYÊN LÝ, ĐẶC ĐIỂM, ỨNG DỤNG CỦA HÀN MIG - MAG.. 14

2.4 NGUYÊN LÝ HOẠT ĐỘNG MÁY CẮT PLASMA.. 16

2.5 NGUYÊN LÝ HOẠT ĐỘNG CỦA MÁY CẮT GIÓ ĐÁ.. 18

CHƯƠNG 3 PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP.. 19

3.1 LỰA CHỌN BỘ PHẬN CHUYỂN ĐỘNG TRƯỢT:19

3.2 LỰA CHỌN CƠ CẤU TẠO CHUYỂN ĐỘNG.23

3.2.1 Cơ cấu chuyển động dọc trục X:23

3.2.2.Cơ cấu chuyển động ngang trục Y.25

3.2.3 Cơ cấu chuyển động lên xuống trục Z. 26

3.3. CHỌN ĐỘNG CƠ.. 27

3.4 SƠ ĐỒ NGUYÊN LÝ VÀ NGUYÊN LÝ LÀM VIỆC :29

3.5 SƠ ĐỒ MẠCH ĐIỆN :30

CHƯƠNG 4 TÍNH TOÁN VÀ THIẾT KẾ KẾT CẤU MÁY.. 31

4.1 TÍNH SỨC BỀN CỦA THANH TRƯỢT ( TRỤC Y).31

4.2 TÍNH ĐỘ VÕNG THANH TRƯỢT TRỤC X.. 33

4.3 LƯỢNG DỊCH CHUYỂN CỦA BÁNH RĂNG –THANH RĂNG.34

4.4 BẢN VẼ CHI TIẾT.35

4.5 THÔNG SỐ MÁY.. 46

4.6 NHẬN XÉT VÀ ĐÁNH GIÁ:46

4.6.1 Phạm vi ứng dụng:46

4.6.2 Ưu và nhược điểm:46

CHƯƠNG 5 CHẾ TẠO VÀ THỬ NGHIỆM... 47

5.1 HÌNH ẢNH MÁY:47

5.2 QUY TRÌNH GIA CÔNG MỘT SỐ CHI TIẾT ĐƯỢC CHỈ ĐỊNH:51

5.2.1 TRẦN THANH LIÊM – 0301151057 – LỚP CĐCK15A.. 51

5.2.2 NGUYỄN TIẾN HÙNG – 0301151047 – LỚP CĐCK15A.. 59

5.2.3 TRẦN HUỲNH CƯỜNG – 0301151130- LỚP CĐCK15B.. 68

5.2.4 LÊ NGỌC THẮNG – 0301151197 – LỚP CĐCK15B.. 80

5.3 HIỆU CHỈNH MÁY:93

5.4 HƯỚNG DẪN SỬ DỤNG:99

5.4.1 Xác lập các thông số cho phù hợp với mạch điều khiển.99

5.4.2 Xác lập đơn vị đo của motor tuning:106

5.4.3 Xác lập thông số cho các trục.106

5.4.4 Các chức năng của phần mềm MACH3. 111

5.5 HƯỚNG DẪN BẢO QUẢN:117

KẾT LUẬN- TÀI LIỆU THAM KHẢO.. 117

KẾT QUẢ ĐẠT ĐƯỢC :117

KẾT QUẢ CHƯA ĐẠT ĐƯỢC:117

HƯỚNG PHÁT TRIỂN ĐỀ TÀI:117

TÀI LIỆU THAM KHẢO.118