THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT CÀNG BK ĐH ĐÀ NẴNG

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT CÀNG BK ĐH ĐÀ NẴNG

CHƯƠNG 1 . PHÂN TÍCH ĐIỀU KIỆN LÀM VIỆC VÀ YÊU CẦU KỸ THUẬT CỦA SẢN PHẨM .

1.1. Phân tích chức năng và điều kiện làm việc của chi tiết.

Với các chi tiết dạng càng thường có chức năng biến đổi chuyển động thẳng của chi tiết này thành chuyển động quay của chi tiết khác. Ngoài ra, còn dùng để đẩy bánh răng di trượt khi cần thay đổi tỷ số truyền của các hộp tốc độ.

Thành phần hóa học của vật liệu được sử dụng: Thép C45. Nồng độ cacbon có trong thép là 0.45%, nó được xét vào loại vật liệu có tính cacbon trung bình, có sự cân bằng giữa độ mềm và độ bền và có khả năng chống bào mòn tốt, phạm vi ứng dụng rộng rãi, là các thép định hình cũng như các chi tiết máy. Do đó, chọn thép C45 là hợp lí.

1.2. Phân tích tính công nghệ trong kết cấu chi tiết.

Các yêu cầu kỹ thuật trên bản vẽ:

- Độ không song song giữa hai tâm lỗ 7 ≤ 0,03/100mm.

- Độ không song song giữa hai mặt bậc 6e8 ≤ 0,03/100mm.

- Độ không vuông góc giữa hai tâm lỗ 7 với mặt đáy ≤ 0,05mm.

Các yêu cầu về độ nhám xem thêm trên bản vẽ, yêu cầu về độ nhám là từ cấp 2 đến cấp 6 nên có thể thực hiện được. Cần chú ý đến độ nhám các lỗ cơ bản và mặt bậc (bán tinh).

Lỗ cơ bản và mặt bậc được yêu cầu với cấp chính xác là IT8, từ kí hiệu trên bản vẽ xác định dung sai, sai lệch giới hạn trên, sai lệch giới hạn dưới để lựa chọn phương án gia công và cách gá đặt cho hợp lí.

Ngoài ra các bề mặt làm việc của càng phải được nhiệt luyện đạt độ cứng 50 -55 HRC.

Khi thiết kế các chi tiết dạng càng ta phải chú ý một số vấn đề sau:

- Càng phải có độ cứng vững cao.

- Kết cấu nên đối xứng.

- Hình dáng phải thuận tiện cho việc chọn chuẩn…

CHƯƠNG 2: ĐỊNH DẠNG SẢN XUẤT

Dạng sản xuất là một khái niệm cho ta hình dung về quy mô sản xuất một sản phẩm nào đó. Nó giúp việc định hướng hợp lý cách tổ chức kỹ thuật - công nghệ cũng như tổ chức toàn bộ quy trình sản xuất.

Các yếu tố đặc trưng của dạng sản xuất:

- Sản lượng.

- Tính ổn định của sản phẩm.

- Tính lặp lại của quá trình sản xuất.

- Mức độ chuyên môn hóa trong sản xuất.

Tùy theo các yếu tố trên mà người ta chia ra thành 3 dạng sản xuất;

- Đơn chiếc.

- Hàng loạt ( hàng loạt lớn, hàng loạt vừa, hàng loạt nhỏ).

- Hàng khối.

Quá trình tính toán.

...............

* Sản lượng hàng năm của chi tiết là: 6600 chi tiết/năm.

* Xác định trọng lượng của chi tiết:

Q1 = V.

Trong đó: Q1 – trọng lượng chi tiết (kG).

V – thể tích của chi tiết (dm3).

– trọng lượng riêng của chi tiết, ở đây là thép nên

= 7,852kG/dm3.

Ta xem chi tiết trên là khối hộp chữ nhật có kích thước là 18x20x92.

Vậy V = 0,18.0,2.0,92 = 0,03312 (dm3).

ðQ1 = 0,03312.7,852 = 0,26 kG.

Với N = 6.600 chiếc/năm, Q1 = 0,26 kG

Ta tra bảng 2[1] xác định được dạng sản xuất là: hàng loạt lớn.

CHƯƠNG 3: LỰA CHỌN PHƯƠNG PHÁP CHẾ TẠO PHÔI

3.1. Chọn loại phôi.

Loại phôi được xác định theo kết cấu chi tiết, vật liệu, điều kiện, dạng sản xuất và điều kiện sản xuất cụ thể của từng nhà máy, xí nghiệp, địa phương. Chọn phôi tức là tự chọn phương pháp chế tạo phôi. Ta có một số loại phôi thường dùng sau.

* Phôi thép thanh: dùng để chế tạo các loại chi tiết như con lăn, chi tiết kẹp chặt, các loại trục, xilanh, piton, bạc…

* Phôi dập: dùng chế tạo các loại chi tiết như trục răng côn, trục răng thẳng, các loại bánh răng khác, các chi tiết dạng dạng càng, trục chữ thập… các loại chi tiết này được dập trên các máy búa nằm ngang hoặc máy dập đứng.

* Phôi rèn tự do: trong sản xuất đơn chiếc và hàng loạt nhỏ, người ta thay phôi bằng phôi rèn tự do, ưu điểm là giá thành thấp

* Phôi đúc: dùng cho các loại chi tiết như gối đỡ, các chi tiết dạng hộp, dạng càng phức tạp… vật liệu dùng cho phôi đúc là gang, thép, đồng, nhôm và các loại hợp kim khác.

Kết luận: Dựa vào những yếu tố đã được xét đến ở trên, khả năng công nghệ, điều kiện làm việc, kích thước, sản lượng… mà ta chọn phôi dập.

3.2. Phân tích lượng dư.

Lượng dư gia công được xác định hợp lý về trị số và dung sai sẽ góp phần đảm bảo hiệu quả kinh tế của quá trình công nghệ. Lượng dư quá lớn sẽ tốn nguyên vật liệu, tăng chi phí gia công. Ngược lại, lượng dư quá nhỏ sẽ không đủ hớt đi các sai lệch của phôi.

- Đối với các bề mặt phẳng gia công bằng phương pháp phay lượng dư gia công chọn theo phương pháp chế tạo phôi

- Với các bề mặt lỗ lượng dư gia công là toàn bộ phần phôi nằm trong đường bao kích thước của lỗ.

Ta tính chính xác khối lượng của càng bằng pro/Engineer 5.0 ,vẽ lại chi tiết sau đó vào Analysis/Measure/Volume/Okay ta được thể tích chính xác của càng là.

V = 14860,6 mm3 => khối lượng của càng Q = (14860,6.7852.10)/109=1,17kg.

Tra bảng 10 trang 39 [1] ta được cấp chính xác của phôi là từ cấp 7-9, Rz = 0,15mm.

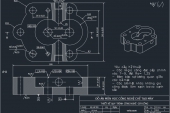

Ta có được bản vẽ chi tiết lòng phôi:

Hình 3.1. Bản vẽ lòng phôi

CHƯƠNG 4: THIẾT LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT

4.1. Phân tích các đặc điểm về yêu cầu kỹ thuật bề mặt cần gia công.

Trong các dạng sản xuất hàng loạt lớn, qui trình công nghệ được xây dựng theo nguyên tắc phân tán hoặc tập trung nguyên công. Theo nguyên tắc phân tán nguyên công thì quy trình công nghệ được chia ra các nguyên công đơn giản có thời gian như nhau (nhịp) hoặc bội số của nhịp, ở đây một máy thực hiện một nguyên công nhất định, đồ gá được sử dụng là đồ gá chuyên dùng. Theo nguyên tắc tập trung nguyên công thì quy trình công nghệ được thực hiện trên một hoặc vài máy tự động, bán tự động. Ở đây ta chọn phương án gia công một vị trí, một dao và gia công tuần tự.

Ta kí hiệu các bề mặt cần gia công như sau:

Hình 4.1. Kí hiệu các bề mặt cần gia công

Với các bề mặt còn lại chỉ yêu cầu Rz80 nên bằng phương pháp dập đã có thể đạt yêu cầu.

Ta có các bề mặt cần gia công là A-B-C-D-E-F

* Bề mặt A, F độ nhám yêu cầu cấp nhẵn bóng cấp 5 nên ta có thể dùng phương pháp phay thô sau đó phay tinh.

* Mặt E ta tiến hành khoan , khoét để đạt cấp nhẵn bóng 6.

* Mặt C yêu cầu cấp độ bóng là 6 nên ta có thể khoan, khoét, doa thô.

* Mặt B có gia công ren nên ta có thể dùng phương pháp khoan sau đó Taro ren.

Ngoài ra còn có 2 mặt phẳng 2 đầu, mặt phẳng chuẩn bị cho khoan và taro ren, 4 mặt phẳng bên.

4.2. Trình tự các nguyên công gia công.

4.2.1. Xác định thứ tự các nguyên công.

Các chi tiết dạng càng rất đa dạng nhưng có thể gia công theo trình tự tổng quát như sau:

- Gia công các mặt đầu.

- Gia công thô và tinh các lỗ cơ bản.

- Gia công các lỗ khác như lổ ren lỗ dầu.

- Cân bằng trọng lượng (nếu cần).

- Kiểm tra.

Dựa vào chi tiết em đề xuất trình tự các nguyên công như sau .

Nguyên công 1: Phay mặt đáy

Nguyên công 2: Phay mặt đầu.

Nguyên công 3: Khoan, khoét, doa 2 lỗ 7.

Nguyên công 4: Phay 2 mặt phẳng 2 đầu càng

Nguyên công 5: Phay 4 mặt phẳng bên

Nguyên công 6: Phay mặt lỗ ren 16.

Nguyên công 7: Khoan và taro lỗ ren 16.

Nguyên công 8: Khoét, doa lỗ 12

Nguyên công 9: Kiểm tra.

4.2.2. Nội dung cụ thể của từng nguyên công.

Nguyên công 1.

Phay mặt đáy

* Sơ đồ gá đặt.

Hình 4.2. Sơ đồ gá đặt nguyên công 1.

- Gồm 2 bước:

+ Bước 1: Phay mặt trên của gờ (thô, tinh).

+ Bước 2: Phay phần còn lại (thô, tinh).

- Định vị bằng 2 phiến tì trên mặt phẳng A để hạn chế 3 bậc tự do, mặt bên định vị bằng 1 phiến tì hạn chế 2 bậc tự do.

- Kẹp chặt bằng khí nén.

+ Phương cùng với phương chiều dài của chi tiết.

+ Chiều hướng từ ngoài vào mặt định vị.

- Chọn máy: Ta dùng máy phay đứng 6H12, công suất 7kw, bàn máy cỡ số 2 (320x1250mm). Số vòng quay trục chính: (vg/ph) 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 753; 950; 1180; 1500.

- Dao: Ta dùng dao phay mặt đầu , hợp kim cứng, đường kính 80mm/5 răng. Bảng 4-92[1]

Nguyên công 2:

Phay mặt đầu A.

* Sơ đồ gá đặt.

Hình 4.3. Sơ đồ gá đặt nguyên công 2

- Định vị bằng 2 phiến tì trên mặt phẳng đáy để hạn chế 3 bậc tự do, mặt bên định vị bằng 1 phiến tì hạn chế 2 bậc tự do.

- Kẹp chặt bằng khí nén.

+ Phương cùng với phương chiều dài của chi tiết.

+ Chiều hướng từ ngoài vào mặt định vị.

- Chọn máy: Ta dùng máy phay 6H12, công suất 7kw, bàn máy cỡ số 2 (320x1250mm).

- Dao: Ta dùng dao phay mặt đầu, hợp kim cứng, đường kính 80mm, 5 răng

Nguyên công 3:

Khoan, doa 2 lỗ 7 (có dùng bạc dẫn)

+ Bước 1: khoan lỗ 6,8.

+ Bước 2: doa lỗ 7.

* Sơ đồ gá đặt.

Ở đây ta dùng cách gia công các lỗ sau 1 lần định vị nên chi tiết được hạn chế 6 bậc tự do

- Định vị bằng 2 phiến tì trên mặt phẳng đáy để hạn chế 3 bậc tự do, mặt bên định vị bằng 1 phiến tì hạn chế 2 bậc tự do, mặt sau dùng một chốt tì hạn chế 1 bậc tự do

- Kẹp chặt bằng khí nén.

+ Phương cùng với phương chiều dài của chi tiết.

+ Chiều hướng từ ngoài vào mặt định vị.

- Chọn máy: Ta dùng máy khoan đứng vạn năng K125, công suất 4 Kw, bàn máy cỡ (375x500mm).

- Dao:

+ Ta dùng mũi khoan ruột gà bằng thép gió, đuôi trụ loại trung bình đường kính 6,8mm để khoan. Bảng 4-40[1].

+ Ta dùng mũi doa liền khối chuôi trụ đường kính 7mm. Bảng 4-49[1].

Hình 4.4. Sơ đồ gá đặt nguyên công 3.

Nguyên công 4:

Phay 2 mặt phẳng 2 đầu càng

* Sơ đồ gá đặt.

- Định vị bằng 2 phiến tì trên mặt phẳng đáy để hạn chế 3 bậc tự do, một lỗ định vị bằng chốt trụ ngắn hạn chế 2 bậc tự do, lỗ còn lại định vị bằng chốt trám hạn chế 1 bậc tự do

- Kẹp chặt bằng khí nén.

+ Phương vuông chiều dài của chi tiết.

+ Chiều hướng từ ngoài vào mặt định vị.

- Chọn máy: Ta dùng máy phay 6H82, công suất 7kw, bàn máy cỡ số 2 (320x1250mm).

- Dao: Ta dùng dao đĩa 3 mặt, hợp kim cứng, đường kính 110mm, 8 răng.