THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ỐNG REN BK ĐH ĐÀ NẴNG

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ỐNG REN BK ĐH ĐÀ NẴNG

Phần I Phân tích điều kiện làm việc và yêu cầu kỹ thuật của sản phẩm

1.1 Phân tích điều kiện làm việc của chi tiết :

- Chi tiết ống ren là chi tiết được dùng nhiều trong chế tạo máy và thường được dùng để nối các đường ống dẫn chất lỏng , chất khí hoặc được được sử dụng vào một số mục đích khác

- Chi tiết ống ren có thể xếp vào dạng chi tiết điển hình là trục . Khi chi tiết ống ren làm việc thì trên bề mặt ren M30 x 1,5 chịu lực xiết V hoặc mômen xiết T vì thế bề mặt ren xuất hiện ma sát , chịu mài mòn , nếu chịu tải trọng rung động va đập thì mối ghép ren có thể bị nới lỏng

- Ngoài ra bề mặt ngoài của ống ren còn có rãnh then được lắp then với mục đích truyền tải trọng là mô men xoắn nên bề mặt trụ ngoài của ống ren chịu ma sát mài mòn và phải đảm bảo độ bền độ cứng , và chất lượng bề mặt theo yêu cầu

- Khi lắp ghép chi tiết vào bộ phận máy phải đảm bảo vị trí tương quan nên phải đảm bảo độ không song song giữa các bề mặt A và B giữa A,B và đường tâm M30

1.2 Phân tích yêu cầu kỹ thuật :

- Từ điều kiện làm việc của chi tiết nên chi tiết phải đảm bảo một số yêu cầu kỹ thuật sau :

+ Các lỗ ren M30,M10 đạt cấp chính xác 8

+ Độ nhám bề mặt trụ ngoài của ống ren đạt Ra = 1.25 ; bề mặt A,B đạt Ra = 2.5

+ Kích thước giữa hai mặt A,B phải đạt dung sai 16+0,035

+ Độ đối xứng rãnh then so với đường tâm M30 không quá 0,03/100 mm

+ Độ không song song giữa mặt A và B không quá 0,02/100 mm

+ Độ không song song giữa mặt A,B và đường tâm M30 không quá 0,02/100 mm

+ Độ cứng chi tiết sau khi nhiệt luyện phải đạt 40 – 45 HRC

1.3Vật liệu chế tạo :

- Vật liệu chế tạo ống ren là thép C45 có thành phần hóa học như sau :

|

Thành phần |

C |

Si |

Mn |

S |

P |

Ni |

Cr |

|

% |

0,4-0,5 |

0,17-0,37 |

0,5-0,8 |

0,045 |

0,045 |

0,3 |

0,3 |

- Thép có cơ tính tổng hợp cao : độ bền ,độ dẻo , độ dai va đập cao chịu tải trọng, áp suất lớn và ở đây điều kiện làm việc của chi tiết cũng không quá khắc nghiệt nên việc sử dụng thép C45 là hợp lý mà không cần sử các thép hợp kim khác

- Đối với thép thì có tính dẻo nên khi chọn phương pháp tạo phôi nên sử dụng phương pháp dập để nâng cao cơ tính của vật liệu

Phần II Định dạng sản xuất

2.1 Xác định số lượng chi tiết :

Số lượng chi tiết hằng năm được xác định theo công thức sau :

N = m.N1 (1 + )

- Trong đó : N là số chi tiết được sản xuất trong một năm

N1là số sản phẩm được sản xuất trong một năm N1 = 4000

m là số chi tiết trong một sản phẩm m = 1

là số chi tiết sản xuất thêm để dự trữ = 5%

là số chi tiết phế phẩm = 3%

Vậy ta có : N = 4000.( 1+ ) = 4320 (chi tiết)

2.2 Xác định trọng lượng chi tiết :

- Trọng lượng của chi tiết được tính theo công thức như sau :

Q = V.

- Trong đó : Q là trọng lượng của chi tiết (Kg)

V là thể tích của chi tiết tính bằng (dm3 )

là trọng lượng riêng của vật liệu (7,852 Kg/dm3 )

- Thể tích của chi tiết : V = V1 + V2 + V3

- Trong đó V1 là thể tích của mặt trụ 40 : V1 = .202.100/106 = 0,1256 (dm3)

V2 là thể tích của khối hộp 20 x 35 x5 : V2 = 0.0035(dm3)

V3 là thể tích hình khối bao gồm một hình hộp và ½ hình trụ

V3 =( 10.20 + ½ 102) 16 /106 = 0,0057 (dm3)

- Vậy ta có : V = 0,1348 (dm3)

Q = 0,1348 .7,852 = 1.0584496(Kg)

- Tra bảng 2 : (Thiết kế đồ án công nghệ chế tạo máy – Trần Văn Địch )

Với 500 < N <5000 và Q < 4 Thì dạng sản xuất ở đây là hàng loạt vừa

Phần III : Lựa chọn phương pháp chế tạo phôi

3.1 Phân tích tính công nghệ trong kết cấu của chi tiết :

- Tính công nghệ trong kết cấu là những đặc điểm trong kết cấu cũng như yêu cầu kỹ thuật ứng với chức năng làm việc của chi tiết gia công . Vì vậy việc phân tích kết cấu theo quan điểm công nghệ để tìm ra những phần tử kết cấu cũng như những yêu cầu kỹ thuật chưa hợp lý đối với chức năng làm việc của chi tiết gia công . Từ đó có thể đưa ra những đề nghi sữa đổi bổ sung kết cấu nhằm nâng cao tính công nghệ , cho phép giảm khối lượng lao động , tăng hệ số sử dụng vật liệu hạ giá thành sản phẩm

- Đối với chi tiết ống ren hình trên thì chúng ta có thể chia chi tiết thành 2 thành phần : Phần một gồm ống có rãnh then và ren trong và phần còn lại. Sau đó hàn lại với nhau tuy nhiên việc đảm bảo độ song song giữa mặt A,B và đường tâm M30 gặp khó khăn

- Kết cấu của chi tiết rất khó khăn cho việc gia công rãnh thoát dao có chiều rộng 3mm

- Vì chi tiết có thành mỏng nên khi kẹp để gia công trên mâm cặp có thể gây biến dạng do lực kẹp gây ra

- Bề mặt trụ ngoài có rãnh then và yêu cầu độ nhám Ra = 1.25 là hợp lý có thể gia công bằng phương pháp tiện

- Các lỗ ren yêu cầu độ chính xác thấp cấp 8 tạo điều kiện giảm khối lượng lao động

- Do kết cấu của chi tiết là ống không thông nên khi tạo phôi bằng phương pháp đúc hoặc dập thì không tạo được lỗ vì thế khi gia công phải gia công lỗ 30

- Ở một đầu ống ren có vát mép góc 1200 nên tạo điều kiện gia công lỗ ren bằng

Ta rô

- Các bề mặt A,B yêu cầu độ nhám Ra = 2,5 và độ song song ko quá 0.02 nhìn chung là hợp lý

- Chi tiết sử dụng vật liệu thép C45 là hợp lý vì chi tiết làm việc trong điều kiện không đến nỗi khắc nghiệt nên không nên sử dụng thép hợp kim nhằm hạ giá thành sản phẩm

3.2 Lựa chọn phương pháp chế tạo phôi :

- Đối với ống ren thì ta có thể sử dụng phương pháp tạo phôi bằng đúc hoặc dập

+ Phương pháp đúc : có ưu điểm đơn giản ,có thể sử dụng đúc trong khuôn cát , tuy nhiên phương pháp đúc dễ gây ra các khuyết tật như rỗ khí , thiên tích . vv, tạo khuôn rất mất thời gian năng suất thấp , lượng phế phẩm cao chất lượng bề mặt thấp

+ Phương pháp dập thể tích : ưu điểm năng suất cao,dễ cơ khí hóa và tự động hóa độ chính xác và độ bóng bề mặt cao. Tuy nhiên phải đầu tư trang thiết bị và phải thiết kế khuôn dập thích hợp với loại sản xuất hàng loạt và hàng khối .

Vì vậy ở đây ta chọn phương pháp tạo phôi là dập thể tích

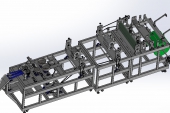

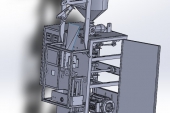

Hình 1 : Khuôn dập

Phần IV : Thiết kế quy trình công nghệ chế tạo chi tiết

4.1 Phân tích đặc điểm về yêu cầu kỹ thuật bề mặt gia công :

- Bề mặt trụ ngoài gia công yêu cầu độ nhám Ra = 1.25 tương ứng với độ bóng cấp 7 với cấp độ nhám này thì ta có thể đạt được bằng phương pháp tiện

- Đối với bề mặt A,B yêu cầu độ nhám Ra = 2.5 tương ứng với độ bóng cấp 6 ta có thể đạt được độ bóng này bằng phương pháp phay tinh

- Yêu cầu độ song song giữa hai bề mặt A,B không quá 0.02/100mm nên hai bề mặt A,B cần gia công đồng thời với dung sai 16+0,035 tương ứng với cấp chính xác 8 nên ta có thể sử dụng phương pháp phay

4.2 Trình tự các nguyên công gia công chọn máy dao, trang bị công nghệ :

- Nguyên công 1: Tiện mặt đầu và mặt trụ trong 30

và rãnh thoát dao

- Sơ đồ gá đặt :

-Đinh vị : Hạn chế 5 bậc tự do bằng mặt trụ ngoài và mặt đầu bằng mâm cặp ba chấu tự định tâm và chốt tỳ đầu cong

- Chọn máy : gia công trên máy tiện vạn năng T620

Máy có các thông số cơ bản như sau :

|

Các thông số cơ bản của máy |

Giá trị |

|

Đường kính chi tiết lớn nhất gia công được |

400 mm |

|

Khoảng cách hai đầu tâm |

750 mm |

|

Số cấp tốc độ |

24 |

|

Phạm vị tốc độ của trục chính |

12.5 ÷ 2000 (Vg/ph) |

|

Đường kính lỗ trục chính |

38 ( mm ) |

|

Công suất động cơ truyền động chính |

7 (Kw ) |

|

Dịch chuyển dọc lớn nhất |

640/930/1330 (mm) |

|

Dịch chuyển ngang lớn nhất |

250 (mm) |

|

Phạm vi bước ren cắt được hệ mét |

1 ÷ 19.2 (mm) |

|

Phạm vi bước ren cắt được hệ anh |

24÷ 2 (Vg/inch) |

|

Phạm vi bước ren cắt được hệ mô đun |

0.5 ÷ 48 |

|

Số dao lắp được trên đài dao |

4 |

|

Kích thước dao rộng x cao |

20 x 25 (mm) |

|

Phạm vi bước tiến dao ngang |

0.035 ÷ 2.08 (mm/Vg) |

|

Phạm vi bước tiến dao dọc |

0.07÷ 4.16 (mm/vg) |

- Chọn dao:Sử dụng dao tiện đầu gắn mảnh hợp kim cứng BK8

+ Tiện mặt đầu bằng dao than cong kích thước 20 x16 x450

+ Tiện mặt trụ trong và rãnh thoát dao bằng dao tiện trong thân thẳng có kích thước như sau :

|

H |

B |

L |

m |

a |

r |

|

25 |

16 |

140 |

6 |

16 |

1.0 |

- Nguyên công 2 : Tiện mặt trụ ngoài 40

- Sơ đồ gá đặt :

- Định vị : Hạn chế 5 bậc tự do bằng mặt trụ trong và mặt đầu bằng trục gá đàn hồi và chốt tỳ đầu cong

- Kẹp chặt : Bằng trục gá đàn hồi

- Chọn máy : Chọn máy tiện T620

Có các thông số như nguyên công 1

- chọn dao : Chọn dao tiện có gắn mảnh hợp kim BK8 có kích thước 20 x16 x450

- Nguyên công 3 : Phay hai mặt song song C và D

- Sơ đồ gá đặt :

- Định vị : Định vị hạn chế năm bậc tự do bằng mặt trụ ngoài và mặt đầu bằng khối V và chốt tỳ đầu cong

- Kẹp chặt : Bằng cơ khí

- Chọn máy : Thực hiện trên máy phay ngang P82

Máy có các thông số cơ bản như sau :

|

Các thông số của máy |

Giá trị |

|

Công suất động cơ truyền động chính |

7 Kw |

|

Công suất động cơ chạy dao |

1.7 Kw |

|

Phạm vi điều chỉnh tốc độ |

30÷1500(vg/ph) |

|

Số cấp tốc độ trục chính |

18 |

|

Phạm điều chỉnh chạy dao |

23.5÷1180(mm/ph) |

|

Cỡ bàn máy số 2 |

1250 x320 mm |

- Chon dao : Sử dụng dao phay đĩa ba mặt cắt làm bằng vật liệu thép gió P18 dao có kích thước như sau : D = 200 (mm) ; B = 25(mm) ; d = 50 (mm) ; Z = 20 răng

- Nguyên công 4 : Gia công lỗ ren M10

- Khoan lỗ

- Sơ đồ gá đặt :

- Định vị : Han chế 6 bậc tự do bằng mặt trụ ngoài và mặt đầu bằng khối V và chốt tì đầu cong , chốt trám .

- Kẹp chặt : Kẹp chặt bằng cơ cấu cơ khí

- Chọn máy : Thực hiện trên máy K125 có các thông số chủ yếu như sau :

|

Các thông số máy |

Giá trị |

|

Đường kính lớn nhất khoan được |

25 |

|

Khoảng cách đường tâm trục chính đến trụ |

250 mm |

|

Khoảng cách từ mút trục chính đến bàn máy |

750 mm |

|

Kích thước bàn máy |

375 x 500 |

|

Dịch chuyển lớn nhất trục chính là |

175 mm |

|

Số cấp tốc độ |

9 |

|

Phạm vi tốc độ |

97 ÷ 1360 (vg/ph) |

|

Số cấp bước tiến |

9 |

|

Phạm vi bước tiến |

0.1 ÷ 0.81 (mm/vg) |

|

Công suất động cơ |

2,8 Kw |

- Chọn dao : + Khoan lỗ chọn mũi khoan xoắn ruột gà 10

- Nguyên công 5 : Gia công rãnh then

- Sơ đồ gá đặt

- Định vị : hạn chế 6 bậc tự do bằng mặt trụ ngoài và một mặt đầu bằng khối v và chốt tỳ đầu cong , chốt trám .

- Kẹp chặt : Bằng cơ cấu cơ khí

-Chọn máy : Gia công trên máy phay đứng van năng 6H13 của Nga có các thông số như sau :

|

Các thông số |

Giá trị |

|

Số cấp tốc độ trục chính |

16 |

|

Phạm vi tốc độ trục chính |

65÷ 1800(vg/ph) |

|

Công suất động cơ chính |

4,5 Kw |

|

Kích thước bề mặt làm việc bàn máy |

250 x 1000 (mm) |

|

Số rãnh chữ T |

3 (mm) |

|

Chiều rộng rãnh chữ T |

14 (mm) |

|

Dịch chuyển lớn nhất bàn máy dọc |

600 (mm) |

|

Dịch chuyển lớn nhất bàn máy ngang |

200 (mm) |

|

Dịch chuyển lớn nhất bàn máy thẳng đứng |

350 (mm) |

- Chọn dao : Chọn dao phay ngón làm bằng vật liệu thép gió có kích thước như sau : d = 6 mm ; L =57 mm ; l = 13 mm ; Z = 4

- Nguyên công 6 : Gia công rãnh

- Sơ đồ gá đặt :

- Định Vị : Hạn chế năm bậc tự do bằng mặt trụ ngoài và mặt đầu bằng khối V và chốt tỳ đầu cong

- Kẹp Chặt :bằng kết cấu cơ khí

- Chọn máy : Gia công trên máy phay ngang P82

- Chọn dao : Chọn dao phay đĩa 3 mặt cắt có kích thước như sau : D = 125 (mm) ; B = 16(mm) ; d = 32 (mm) ; Z = 12 răng vật liệu thép gió P18

- Nguyên công 7: Tarô lỗ ren M10 trên máy khoan K125

- Ta rô ren trên máy khoan K125

- Sơ đồ gá đặt :

...............

Pz = Z.K

Trong đó: C là hệ số ảnh hưởng của vật liệu

t là chiều sâu cắt t = 5 mm

Sz là lượng chạy dao răng Sz = = = 13,5( mm/phút)

Z là số răng dao phay : Z = 4

B là bề rộng phay : B = 6 mm

D là đường kính dao phay : D = 6 mm

n là số vòng quay dao trong 1 phút

K là hệ số phụ thuộc vào vật liệu tra bảng 5.9 ( Sổ tay công nghệ chế tạo máy 2) ta có K = 0,3

Các giá trị x,y,n,w,q là các số mũ tra bảng 5.41 ( sổ tay công nghệ chế tạo máy ta có :

|

Cp |

x |

Y |

n |

q |

w |

|

68,2 |

0,86 |

0,72 |

1 |

0,786 |

0 |

- Thay số vào ta có :

Pz = Z.K = x 4 x0,3 = 3122 (N)

- Lực cắt Py = ( 0,2 ÷ 0,4 )Pz ta lấy = 0,3Pz = 0,3x3122 = 936,6(N)

- Lực cắt Ps = (0,3 ÷ 0,4 ) Pz ta lấy = 0,4Pz = 0,4 x 3122 = 1249 (N)

- Mô men cắt Mc = Pz . = 3122 = 9366 (N.mm)

5.2 Tính toán lực kẹp , chọn cơ cấu tạo lực kẹp và tính toán nguồn sinh lực

5.2a Tính toán lực kẹp cần thiết :

- Lực cắt Ps làm cho chi tiết di chuyển chi tiết theo chiều dọc trục nên lực kẹp phải tạo ra ma sát lớn hơn lực Ps ta có phương trình cân bằng lực như sau :

K .Ps ≤ 2W. + wf1

-Mặt khác lực cắt Ps còn làm chi tiết quay quanh điểm A trên hình vẽ nên phương trình cân bằng :

K.Ps. L2 ≤ W .L1

Với K là hệ số an toàn tính đến khả năng tăng lực cắt trong quá trình gia công

K = K0 .K1.K1.K2.K3.K4.K5.K6

Trong đó K0 là hệ số an toàn lấy K0 = 1,5

K1 là hệ số tính đến trường hợp tăng lực cắt khi độ bóng thay đổi ở đây gia công thô K1 = 1,2

K2 là hệ số tăng lực cắt do mòn dao K2 = 1 ÷ 1,8 chọn K2 bằng 1,5

K3 là hệ số tăng lực cắt khi gia công gián đoạn K3 = 1,2

K4 là hệ số tính đến sai số cơ cấu kẹp K4 = 1

K5 là hệ số tính đến mức độ thuân lợi cơ cấu kẹp K5 = 1

K6 là hệ số tính đến mô men làm lật phôi quanh điểm tựa

K = 1,5 x 1,2x 1,5 x 1,2 = 3,24

Thay K vào 3 phương trình cân bằng trên ta được hệ phương trình sau đây :

K .Ps ≤ 2W. + wf1

K.Ps. L2 ≤ W .L1

Trong đó f2 là hệ số ma sát giữa khối V và chi tiết đối với mặt thô lấy f2 = (0,1 ÷ 0,15 ) lấy bằng 0,12

f1 là hệ số ma sát giữa mỏ kẹp và chi tiết f1 = (0,1 ÷ 0,15 ) lấy bằng 0,12

là góc của khối V ở đây = 900

Thay số vào ta có :

3,24 x 1249 ≤ 2W. + 0,12w (1)

3,24 x1249 x 37,5 ≤ w . L1 (2)

Từ phương trình 1 ta có :

W ≥ 8806 (N)

Từ phương trình 2 ta có :

L1 ≥ 17,5 (mm) ; Chọn L1= 20 mm

Vậy lực kẹp cần thiết là w = 8806 N được đặt tại vị trí cách mặt đầu một đoạn bằng 20 mm

5.2b Chọn cơ cấu kẹp và tính toán nguồn sinh lực

- Chọn cơ cấu kẹp như sau :

Vì dạng sản xuất ở đây là dạng sản xuất loạt vừa nên yêu cầu tháo lắp nhanh vì vậy ta chọn nguồn sinh lực bằng khí nén