THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TAY BIÊN MẪU

NỘI DUNG ĐỒ ÁN

NỘI DUNG

Thiết kế quá trình công nghệ gia công chi tiết: TAY BIÊN MẪU

Trong điều kiện:

- Dạng sản xuất hàng loạt vừa.

- Trang thiết bị tự chọn.

Với các yêu cầu sau:

- PHẦN BẢN VẼ:

- Bản vẽ chi tiết gia công khổ giấy A0.

- Bản vẽ chi tiết lồng phôi khổ giấy A0.

- Bản vẽ sơ đồ nguyên lý khổ giấy A0.

- 02 bản vẽ kết cấu nguyên công khổ giấy A0.

- 02 bản vẽ đồ gá khổ giấy A0 .

- PHẦN THUYẾT MINH:

- Phân tích chi tiết gia công

- Chọn phôi, phương pháp chế tạo phôi và xác định lượng dư gia công.

- Lập bảng quy trình công nghệ gia công cơ

- Biện luận qui trình công nghệ.

- Thiết kế đồ gá.

- Kết luận về quá trình công nghệ

MỤC LỤC

Trang

MỤC LỤC................................................................................................................................. 4

DANH MỤC HÌNH ẢNH....................................................................................................... 6

CHƯƠNG 1 PHÂN TÍCH SẢN PHẨM............................................................................. 7

1.1. Phân tích chức năng và điều kiện làm việc của chi tiết.............................................. 7

1.2. Phân tích vật liệu chế tạo chi tiết................................................................................... 7

1.3. Phân tích về độ chính xác gia công............................................................................... 8

1.4. Xác định dạng sản xuất................................................................................................. 13

CHƯƠNG 2 CHỌN PHÔI ,PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ XÁC ĐỊNH

LƯỢNG DƯ GIA CÔNG.................................................................................................... 14

2.1.Chọn vật liệu phôi........................................................................................................... 14

2.2. Phương pháp chế tạo phôi............................................................................................. 14

2.3. Xác định lượng dư gia công ......................................................................................... 17

CHƯƠNG 3 LẬP BẢNG QUY TRÌNH CÔNG NGHỆ GIA CÔNG CƠ................... 19

3.1. Mục đích.......................................................................................................................... 19

3.2. Nội dung.......................................................................................................................... 19

CHƯƠNG 4 BIỆN LUẬN QUY TRINH CÔNG NGHỆ................................................ 17

4.1. Nguyên công 1: Chuẩn bị phôi..................................................................................... 17

4.2. Nguyên công 2: Phay thô mặt A,B............................................................................... 18

4.3. Nguyên công 3: Phay mặt E.......................................................................................... 20

4.4. Nguyên công 4: Khoan hai lỗ Ø3,3mm, taro hai lỗ M4............................................ 23

4.5. Nguyên công 5: Phay mặt A......................................................................................... 26

4.6. Nguyên công 6: Phay mặt E,F....................................................................................... 29

4.7. Nguyên công 7: Khoan hai lỗ Ø4,5mm, khoét (2x) Ø6,5mm.................................. 32

4.8. Nguyên công 8: Nguyên công lắp................................................................................ 36

4.9. Nguyên công 9: Phay mặt C,D...................................................................................... 37

4.10. Nguyên công 10: Phay tinh mặt A,B......................................................................... 40

4.11. Nguyên công 11: Khoan, khoét, doa lỗ mm.......................................... 43

4.12. Nguyên công 12: Khoan lỗ Ø7,5±0,075, khoét và doa lỗ côn.............................. 50

4.13. Nguyên công 13: Phay mặt G..................................................................................... 58

4.14. Nguyên công 14: Khoan lỗ Ø5,4 (mm)..................................................................... 60

4.15. Nguyên công 15: Khoan lỗ Ø2 (mm)........................................................................ 63

4.16. Nguyên công 16: Tổng kiểm tra................................................................................. 66

CHƯƠNG 5 THIẾT KẾ ĐỒ GÁ........................................................................................ 72

5.1. Phân tích yêu cầu nguyên công.................................................................................... 72

5.2. Phương pháp định vị và kẹp chặt................................................................................. 72

5.3. Phương pháp tính lực kẹp............................................................................................. 72

5.4. Xác định sai số và chế tạo cho phép........................................................................... 73

5.5. Ưu Khuyết điểm đồ gá................................................................................................... 74

5.6. Hướng dẫn bảo quản đồ gá........................................................................................... 74

5.7. Hướng dẫn sử dụng đồ gá.............................................................................................. 75

5.8. Một số chi tiết tiêu chuẩn............................................................................................. 75

CHƯƠNG 6 KẾT LUẬN..................................................................................................... 78

Tài Liệu Tham Khảo............................................................................................................. 79

CHƯƠNG 1 PHÂN TÍCH SẢN PHẨM

1.1. Phân tích chức năng và điều kiện làm việc của chi tiết

1.1.1. Chức năng

Tay biên là một chi tiết trong động cơ otô thuộc dạng càng. Càng là một chi tiết thường có một hoặc một số lỗ cơ bản cần được gia công chính xác. Các lỗ này có vị trí tương quan là vuông góc với mặt phẳng nào đó và song song giữa các đường tâm lỗ. Chi tiết dạng càng thường có chức năng là cầu nối giữa chi tiết này với chi tiết khác.

Tay biên thuộc dạng càng, làm việc chủ yếu ở lỗ Ø mm và lỗ côn. Ngoài ra còn có các lỗ ren M4.

Tay biên có chức năng biến chuyển động thẳng chi tiết này (pistion động cơ đốt trong) thành chuyển động quay chi tiết khác (trục khuỷu).

1.1.2. Điều kiện làm việc

Chịu lực thay đổi theo chu kỳ.

1.2. Phân tích vật liệu chế tạo chi tiết

Vật liệu chế tạo cần lắc là GX 15-32.

vGiải thích kí hiệu:

+GX: Là kí hiệu của gang xám.

+18: Chỉ số giới hạn bền kéo: δk= 15 (N/mm2).

+32: Chỉ số giới hạn bền uốn: δu= 32 (N/mm2).

vThành phần của vật liệu:

- Thành phần chủ yếu của GX 15-32 là sắt (Fe) và cacbon (C) ngoài ra trong thành phần còn có một số nguyên tố khác như:

+ Cacbon (C): 3,4-3,6%

+ Silic (Si): 1,7-2,1%

+ Mangan (Mn): 0,5-0,8%

+ Photpho (P): 0,15-0,4%

+ Lưu huỳnh (S): 0,12-0,2%

+ Còn lại là sắt (Fe)

vCơ tính và độ cứng của vật liệu:

Gang xám là vật liệu có độ bền kéo nhỏ, độ dẻo, độ dai kém và chịu va đập kém nhưng bù lại gang xám có ưu điểm chịu mài mòn tốt và giảm được chấn động. Hơn nữa việc cắt gọt gia công lại dễ dàng.

Gang xám có cấu trúc tinh thể ở dạng cacbon tự do.Graphit co độ bền cơ học rất kém, độ dẻo dai kém nhưng Graphit làm tăng khả năng chịu mài mòn của gang xám và còn có tác dụng làm giảm rung động và chịu ma sát.

Gang xám có giá thành rẽ, dễ chế tạo.Từ những tính chất trên và dựa vào điều kiện làm việc của cần lắc, ta thấy cần lắc được chế tạo bằng GX 15-32 là hợp lí.

Gang xám 15-32 có HB = 170 – 229 kg/mm3.

1.3. Phân tích về độ chính xác gia công

Chi tiết cần lắc phải đảm bảo các yêu cầu về kích thướt sau: Ø (mm) với Ra=1.25; bề mặt lỗ côn đạt Ra=1.25;

Khoảng cách tâm lỗ Ø12,7 và lỗ côn đạt 150+0,04(mm)

1.3.1.Phân tích dung sai về sai lệch kích thước

vKích thước có chỉ dẫn dung sai:

- Kích thước đường kính Ø có:

+ Kích thước danh nghĩa: 12,7 (mm)

+ Sai lệch trên: ES=+0,024 (mm)

+ Sai lệch dưới: EI=+0,006 (mm)

+ Dung sai kích thước: TD=ES-EI=0,024-0,006=0,018 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 7

+ Tra bảng 1.13 trang 17 Bảng tra dung sai lắp ghép: Miền dung sai kích thước lỗ G7: Vậy Ø àØ12,7G7

+ Tra bảng 2.33 trang 104 Bảng tra dung sai lắp ghép: Ra=1,6

+ Tra bảng 2.32 trang 103 Bảng tra dung sai lắp ghép: Cấp độ nhám cấp 6

- Kích thước 150+0,04 có:

+ Kích thước danh nghĩa: 150 (mm)

+ Sai lệch trên: ES=+0,04 (mm)

+ Sai lệch dưới: EI=0 (mm)

+ Dung sai kích thước: TD=ES-EI=0,04-0 =0,04 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đạt cấp chính xác 7

+ Tra bảng 1.14 trang 18 Bảng tra dung sai lắp ghép: Miền dung sai kích thước H7: Vậy 150+0,04à150H7

- Kích thước đường kính Ø7,5±0,1 có:

+ Kích thước danh nghĩa: Ø7,5 (mm)

+ Sai lệch trên: ES=+0,1 (mm)

+ Sai lệch dưới: EI=-0,1 (mm)

+ Dung sai kích thước: TD=ES-EI=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 12

+ Ta chọn es=+0,075 (mm) và ei=-0,075 (mm)à Ø7,5±0,075 (mm)

- Kích thước đường kính Ø11±0,1 có:

+ Kích thước danh nghĩa: Ø11 (mm)

+ Sai lệch trên: ES=+0,1 (mm)

+ Sai lệch dưới: EI=-0,1 (mm)

+ Dung sai kích thước: TD=ES-EI=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 12

+ Ta chọn es=+0,09 (mm) và ei=-0,09 (mm)à Ø11±0,09 (mm)

- Kích thước đường kính Ø5,4±0,1 có:

+ Kích thước danh nghĩa: Ø5,4 (mm)

+ Sai lệch trên: ES=+0,1 (mm)

+ Sai lệch dưới: EI=-0,1 (mm)

+ Dung sai kích thước: TD=ES-EI=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 12

+ Ta chọn es=+0,06 (mm) và ei=-0,06 (mm)à Ø5,4±0,06 (mm)

- Kích thước đường kính Ø4,5±0,1 có:

+ Kích thước danh nghĩa: Ø4,5 (mm)

+ Sai lệch trên: ES=+0,1 (mm)

+ Sai lệch dưới: EI=-0,1 (mm)

+ Dung sai kích thước: TD=ES-EI=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 12

+ Ta chọn es=+0,06 (mm) và ei=-0,06 (mm)à Ø4,5±0,06 (mm)

- Kích thước đường kính Ø6,5±0,1 có:

+ Kích thước danh nghĩa: Ø6,5 (mm)

+ Sai lệch trên: ES=+0,1 (mm)

+ Sai lệch dưới: EI=-0,1 (mm)

+ Dung sai kích thước: TD=ES-EI=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 12

+ Ta chọn es=+0,075 (mm) và ei=-0,075 (mm)à Ø6,5±0,075 (mm)

- Kích thước 13±0,1 có:

+ Kích thước danh nghĩa: 13 (mm)

+ Sai lệch trên: ES=+0,1 (mm)

+ Sai lệch dưới: EI=-0,1 (mm)

+ Dung sai kích thước: TD=ES-EI=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đạt cấp chính xác 12

+ Ta chọn es=+0,09 (mm) và ei=-0,09 (mm)à Ø13±0,09 (mm)

- Kích thước 12±0,1 có:

+ Kích thước danh nghĩa: 12 (mm)

+ Sai lệch trên: es=+0,1 (mm)

+ Sai lệch dưới: ei=-0,1 (mm)

+ Dung sai kích thước: Td=es-ei=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đạt cấp chính xác 12

+ Ta chọn es=+0,09 (mm) và ei=-0,09 (mm)à 12±0,09 (mm)

- Kích thước 19±0,1 có:

+ Kích thước danh nghĩa: 19 (mm)

+ Sai lệch trên: es=+0,1 (mm)

+ Sai lệch dưới: ei=-0,1 (mm)

+ Dung sai kích thước: Td=es-ei=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đạt cấp chính xác 12

+ Ta chọn es=+0,105 (mm) và ei=-0,105 (mm)à 19±0,105 (mm)

- Kích thước 6±0,1 có:

+ Kích thước danh nghĩa: 6 (mm)

+ Sai lệch trên: es=+0,1 (mm)

+ Sai lệch dưới: ei=-0,1 (mm)

+ Dung sai kích thước: Td=es-ei=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đạt cấp chính xác 12

+ Ta chọn es=+0,06 (mm) và ei=-0,06 (mm)à 6±0,06 (mm)

- Kích thước 2±0,1 có:

+ Kích thước danh nghĩa: 2 (mm)

+ Sai lệch trên: es=+0,1 (mm)

+ Sai lệch dưới: ei=-0,1 (mm)

+ Dung sai kích thước: Td=es-ei=0,1-(-0,1) =0,2 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đạt cấp chính xác 12

+ Ta chọn es=+0,07 (mm) và ei=-0,07 (mm)à 2±0,07 (mm)

vKích thước không có chỉ dẫn dung sai:

Các kích thước giới hạn bởi 2 bề mặt gia công có CCX 12:

- Kích thước 16 có:

+ Kích thước danh nghĩa: 16 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép:

+ Ta chọn es=0,09 (mm) và ei=0,09 (mm)à16±0,09 (mm)

- Kích thước 30:

Tra bảng 1.4 trang 11 sổ tay DSLG ta có IT = 0.2 mm

→ es = + 0,1 mm và ei = - 0,1 mm

ð30±0.1

Các kích thước giới hạn bởi 1 bề mặt gia công và 1 bề mặt không gia công theo TCVN đạt CCX 14:

- Kích thước 35 :

Tra bảng 1.4 trang 11 sổ tay DSLG ta có IT = 0.62 mm

→ es = + 0.31mm và ei = - 0.31 mm

ð35±0.31

Các kích thước giới hạn bởi 2 bề mặt không gia công theo TCVN đạt CCX 16:

- Kích thước đường kính Ø7,5 có:

+ Kích thước danh nghĩa: Ø7,5 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 16àTD=0,9 (mm)

+ Ta chọn es=+0,45 (mm) và ei=-0,45 (mm)à Ø7,5±0,45 (mm)

- Kích thước 27 có:

+ Kích thước danh nghĩa: 27 (mm)

+ Tra bảng 1.4 trang 4 Bảng tra dung sai lắp ghép: độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 16àTD=1,3 (mm)

+ Ta chọn es=+0,65 (mm) và ei=-0,65 (mm)à 27±0,65 (mm)

1.3.2. Phân tích dung sai về vị trí tương quan

- Dung sai độ không song song giữa 2 đường tâm lỗ Ø và lỗ côn phải ≤ 0.025 trên suốt chiều dài (Tra bảng 2.15/T/ 91 [15] (ccx6)).

- Dung sai độ tròn, độ trụ của Ø12,7 cho phép ≤ 0,008

- Dung sai độ không song song giữa hai bề mặt rãnh 75+0.05 ≤ 0.02 trên suốt chiều dài (Tra bảng 2.15/T/ 91 [15] (ccx7)).

- Dung sai độ không vuông góc giữa mặt đầu và đường tâm lỗ côn ≤0.005 (Tra bảng 2.15/T/ 91 [15] (ccx7)).

1.3.3. Phân tích dung sai về hình dáng hình học:

- Độ không phẳng của các mặt A, B, C, D ≤ 0,1 (tra bảng 2.8 trang 75 BTDSLG)

1.3.4.Chất lượng bề mặt (độ nhám):

- Độ nhám bề mặt lỗ Ø có Ra=1,6 à cấp độ nhám cấp 6

- Lỗ côn có Ra=1,25à cấp độ nhám cấp 6

1.4. Xác định dạng sản xuất

1.4.1. Tính trọng lượng chi tiết:

Để xác định trọng lượng chi tiết. Ta vẽ chi tiết trên phần mềm CATIA V5R21 ta xác định được khối lượng chi tiết bằng (12431*7,2/1000000) kg = 0,2 (kg).

Hình 1.1. Kết quả tính khối lượng chi tiết

1.4.2. Sản lượng chế tạo trong một năm

Chi tiết đã cho ở dạng sản xuất hàng loạt vừa, chi tiết có khối lượng 0,2 kg nên theo bảng 2.6 trang 32 [2] ta có số lượng hàng năm 200 ÷ 500 sản phẩm/năm.

CHƯƠNG 2 CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ XÁC ĐỊNH LƯỢNG DƯ GIA CÔNG

2.1. Chọn vật liệu phôi

- Vật liệu chế tạo chi tiết là gang xám GX 15-32.

- Dạng sản xuất hang loạt vừa.

- Hình dáng hình học của chi tiết khá phức tap.

→ Do đó ta chọn phôi đúc ,vật liệu GX 15-32.

2.2. Phương pháp chế tạo phôi

Để chọn phương pháp chế tạo phôi ta dựa vào các yếu tố sau:

- Hình dạng kích thước của chi tiết máy.

- Sản lượng hoặc dạng sản xuất.

- Điều kiện sản xuất của xí nghiệp.

2.2.1. Đúc trong khuôn cát

- Làm khuôn bằng tay : áp dụng cho việc đúc với dạng sản xuất đơn chiếc hay những chi tiết có kích thước lớn độ chính xác và năng xuất phụ thuộc vào tay nghề người thợ đúc.

- Làm khuôn bằng máy: áp dụng cho đúc hàng loạt vừa và hàng khối, năng xuất và độ chính xác cao.

2.2.2. Đúc trong khuôn kim loại

Sản phẩm đúc có có kích thước chính xác, cơ tính cao. Phương pháp này sản xuất cho hàng loạt lớn và hàng khối. Vật đúc có khối lượng nhỏ khoảng 12 kg, hình dạng vật đúc không phức tạp và không có thành mỏng.

Nhược điểm: chế tạo khuôn kim loại đắc tiền, độ bền khuôn hạn chế khi đúc thép, vật đúc gang dễ bị biến trắng.

2.2.3. Đúc ly tâm

Áp dụng vật đúc tròn xoay, do có lực ly tâm khi rót kim loại lỏng và khuôn quay, kết cấu của vật thể chặt chẻ hơn nhưng không đồng đều từ ngoài vào trong.

2.2.4. Đúc áp lực

Áp dụng với các chi tiết có hình dạng phức tạp, phương pháp này cho ta độ chính xác cao, cơ tính tốt. Phương pháp đúc ly tâm và các phương pháp khác có những nhược điểm mà phương pháp đúc áp lực có thể khắc phục được. Do đó thường áp dụng cho dạng sản xuất hàng loạt lớn và hàng loạt khối, và áp dụng đối với các chi tiết nhỏ.

vKết Luận: Với những yêu cầu chi tiết đã cho, tính kinh tế và dạng sảng xuất đã chọn ta chọn phương pháp chế tạo phôi đúc trong khuôn cát làm khuôn bằng máy. Vật đúc có độ chính xác đạt cấp chính xác II.

- Chọn mẫu: Chọn mẫu kim loại thường dùng trong sản xuất hàng loạt vừa trở lên.

- Chọn mặt phân khuôn: chọn mặt phẳng cắt ngang mặt A.

- Số hòm khuôn: Dùng 2 hòm khuôn để tiện việc lấy mẫu và rót kim loại vào khuôn.

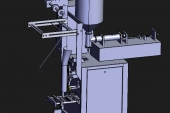

Hình 2.1. Sơ đồ đúc chi tiết tay biên.

2.3. Xác định lượng dư gia công

Lượng dư gia công của vật đúc bằng gang,cấp chính xác II khi đúc:

Tra bảng 1.33/T/ 35 [16] được:

- Lượng dư mặt A : 3 mm

- Lượng dư mặt B : 3 mm

- Lượng dư mặt C : 3 mm

- Lượng dư mặt D : 3 mm

- Lượng dư mặt bích nối : 4 mm

- Các lỗ côn, lỗ Ø12,7, lỗ bulong: đúc đặc.

vYêu cầu kỹ thuật :

- Phôi không bị rỗ xỉ, rỗ khí, cháy cát.

- Phôi không bị rạn nứt.

- Phôi không bị biến trắng.

2.4. Tính hệ số sử dụng vật liệu.

Dùng phần mềm CATIA tính được khối lượng phôi bằng

Mph =(15355*7,2/1000000) kg = 0,26 (kg).

Hệ số sử dụng vật liệu: = 0,7 < 1.

CHƯƠNG 3 LẬP QUI TRÌNH CÔNG NGHỆ

3.1. Mục đích

Xác định các trình tự gia công hợp lý nhằm đảm bảo chính xác về kích thước, vị trí tương quan, hình dáng hình học, độ nhám bề mặt theo yêu cầu chi tiết cần chế tạo.

3.2. Nội dung

- Chọn phương pháp gia công các bề mặt phôi.

- Chọn chuẩn công nghệ và sơ đồ gá đặt.

- Chọn trình tự gia công các chi tiết.

(Đính kèm phiếu hướng dẫn công nghệ)

Phần 4. BIỆN LUẬN QUY TRÌNH CÔNG NGHỆ

4.1. NGUYÊN CÔNG I : CHUẨN BỊ PHÔI

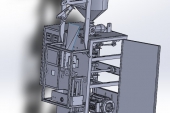

Hình 4.1. Kích thước phôi ban đầu

Bước 1 : Làm sạch phôi.

- Cắt bỏ đậu rót, đậu ngót.

- Làm sạch cát trên bề mặt phôi.

Bước 2 : Kiểm tra.

- Kiểm tra rổ xỉ, nứt, cong vênh.

- Kiểm tra về kích thước: 160±0,5; 19±1; 22±1; 9±0,5

Bước 3 : Ủ phôi.

Hình 4.1.1. Sơ đồ ủ phôi

4.2. NGUYÊN CÔNG II : PHAY ĐỒNG THỜI CÁC MẶT A, B

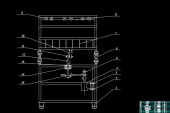

Hình 4.2. Sơ đồ định vị và kẹp chặt phay đồng thời các mặt A,B

- Chọn chuẩn gia công :

- Mặt C,D : Định vị 3 bậc tự do.

- Mặt E : Định vị 2 bậc tự do.

- Mặt trụ ngoài Ø15 : Định vị 1 bậc tự do.

- Chän m¸y: Máy phay ngang 6H82, có các thông số cơ bản của máy như sau:

+ Tốc độ trục chính : 30– 1500 vòng/phút .

+ Công suất động cơ trục chính : 7 kW .

+ Bước tiến bàn máy ( mm/phút ):30 - 37, 5 - 47, 5 – 60 – 75 – 95 –118 –120 –190 –235 –300 – 375 – 475 – 600 – 750 - 900

- Chọn dao:Tra tài liệu [11] bảng 4-79 tr 366 ta được :

D = 50 mm. L = 50 mm . Z = 6 răng. d = 22 mm.

- Chọn chiều sâu cắt t: Gia công thô nên chọn t=2 mm.

- Chọn lượng chạy dao: Theo bảng (10-5) trang 126 [11] ta được : Sz= (0,12 - 0,2) mm/răng. Chọn Sz= 0,12

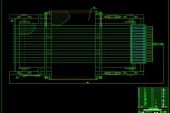

ĐỒ GÁ KHOAN, KHOÉT, DOA LỖ Ø

5.1. Phân tích yêu cầu kỹ thuật của nguyên công.

Để tính được lực kẹp thì có hai cách:

vCách 1: Tính toán

- Bước 1: Vẽ và phân tích sơ đồ lực của kết cấu.

- Bước 2: Thiết lập phương trình cân bằng lực ( liên quan giữa lực kẹp với các lực khác trong kết cấu).

- Bước 3: Giải phương trình tìm lực kẹp.

vCách 2: Tra bảng tiêu chuẩn của một số kết cấu đã được thiết lập.

Thông thường thì ta chọn cách tra bảng để xác định lực kẹp. Nếu trong bảng tiêu chuẩn không có thì ta phải chọn cách 1. Do đó, đối với trường hợp này để xác định lực kẹp cho cơ cấu ta chọn cách 2. Tra bảng 6.4 trang 28 [10] ta có:

Trong đó:

P: lực cắt

K: hệ số an toàn.

M: momen xoắn ở dao khoan.

f: hệ số ma sát ở bề mặt kẹp (f=0,25: mỏ kẹp nhẵn)

: góc khối V.

Suy ra:

=== 0.042(mm)

..................................... ngoài 15mm với khối V cứng, sau đó siết tay siết (10) vào cho khối V di động định vị vào phần côn đường kính 7.5 mm. Sau khi định vị được chi tiết ta siết chặt bằng tay siết (10). Tiếp theo ta đưa chi tiết (11) xuống vị trí dẫn hướng tiến hành gia công, siết chi tiết (11) bằng đai ốc (8).

5.8. Một số chi tiết tiêu chuẩn

5.8.1. Phiến tỳ khía nhám (loại II)

5.8.2. Vít lục giác đầu chìm M5

5.8.3. Bulong M5

CHƯƠNG 6 KẾT LUẬN

Quy trình công nghệ gia công chi tiết tay biên đã được thiết kế gồm 16 nguyên công cùng với trình tự công nghệ ở từng nguyên công.

QTCN có những nhược điểm là không trang bị những thiết bị hiện đại có dây chuyền tự động hóa. Tuy nhiên, QTCN được thiết lập đơn giản dể dàng sử dụng không cần bậc thợ cao nhưng vẫn đảm bảo tính công nghệ và chỉ tiêu kinh tế.

Trong quá trình thực đồ án không tránh khỏi những thiếu sót mong thầy cô đóng góp ý kiến để QTCN được hoàn thiện hơn.

[15] Ninh Đức Tốn, Sổ tay dung sai lắp ghép, NXB GD, 2003.

[16] Trần Văn Địch, Sổ tay gia công cơ, NXB KHKT, Hà Nội, 2002.

[17] Sổ tay dụng cụ cắt.

[18] Hồ Viết Bình - Lê Đăng Hoành - Nguyễn Ngọc Đào, Đồ gá gia công cơ khí Tiện - Phay - Bào - Mài, NXB Đà Nẵng, 2000.

[19] Hà Văn Vui - Nguyễn Chỉ sáng, Sổ Tay Thiết Kế Cơ Khí Tập 1, NXB KHKT Hà Nội, 2006.