THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG BẠC TRƯỢT

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG BẠC TRƯỢT

MỤC LỤC

Lời nói đầu....................................................................................... ......... 1

Lời cảm ơn................................................................................................2

Nhận xét của giáo viên hướng dẫn.........................................................3

Nhận xét của hội đồng bảo vệ..................................................................4

PHẦN I:PHÂN TÍCH SẢN PHẨM.....................................................................7

1.Phân tích tính năng,công dụng của CTGC..............................................7

2.Phân tích vật liệu chế tạo CTGC................................................................7

3.Phân tích độ chính xác gia công.................................................................7

4.Phân tích hình dáng,kết cấu của CTGC.....................................................9

PHẦN II:BIỆN LUẬN DẠNG SẢN XUẤT......................................................................10

1.Tính thể tích của CTGC..............................................................................10

2.Tra bảng xác định trọng lượng riêng của vật liệu....................................10

3.Tính khối lượng chi tiết...............................................................................10

4.Tra bảng xác định sản lượng hàng năm...................................................10

PHẦN III:PHÂN TÍCH VIỆC CHỌN PHÔI VÀ PHƯƠNG PHÁP CHẾ TẠO PHÔI,LƯỢNG DƯ GIA CÔNG..............................................................................................................11

1.Phân tích việc để chọn phôi cho chi tiết gia công...............................11

2.Phương pháp chế tạo phôi......................................................................11

3.Xác định lượng dư tổng cộng cho chi tiết gia công...............................11

4.Yêu cầu kỹ thuật..........................................................................................12

PHẦN IV:THIẾT KẾ QUI TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT.........13

1.Xác định đường lối công nghệ................................................................13

2.Chọn phương pháp gia công..................................................................13

3.Chọn chuẩn công nghệ.............................................................................13

4.Bảng qui trình công nghệ gia công cơ....................................................13

PHẦN V:BIỆN LUẬN QUI TRÌNH CÔNG NGHỆ GIA CÔNG CƠ..........14

1.Biện luận thứ tự nguyên công............................................................14

2.Biện luận về chuẩn gia công..............................................................17

3.Biện luận về chế độ cắt.......................................................................19

PHẦN VI:TÍNH TOÁN VÀ THIẾT KẾ ĐỒ GÁ............................................34

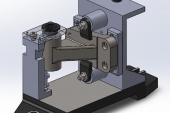

1.Phân tích yêu cầu kỹ thuật của nguyên công khoan-taro ren và nguyên công phay đồng thời hai mặt B và D.....................................................................................................................34

2.Xác định phương pháp định vị và kẹp chặt.......................................34

3.Chọn các chi tiết định vị và kẹp chặt..................................................34

4.Phương án lắp ghép các chi tiết định vị với chi tiết gia

công...........................................................................................................35

5.Tính sai số chuẩn...................................................................................35

6.Tính lực kẹp chặt và xác định kích thước cơ cấu kẹp........................35

7.Chọn phương án gá đặt đồ gá lên máy...............................................36

8.Hướng dẫn sử dụng và bảo quản đồ gá.............................................36

9.Kết luận về đồ gá....................................................................................38

PHẦN VII:KẾT LUẬN

1.Đánh giá về tính kỷ thuật của quá trình công nghệ................................39

2.Đánh giá về tính kỷ thuật của quá trình công nghệ................................39

TÀI LIỆU THAM KHẢO...................................................................................................40

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG BẠC TRƯỢT

PHẦN I : PHÂN TÍCH SẢN PHẨM

1/Phân tích tính năng,công dụng của chi tiết gia công:

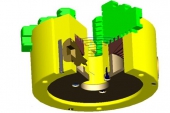

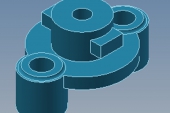

-Bạc trượt là một chi tiết khá quan trọng¸ phổ biến trong kết cấu của các máy đóng gói có nhiệm vụ chính là điều chỉnh khoảng cách giữa hai trục khớp đóng gói thông qua hai rãnh trượt, chi tiết bạc trượt luôn đi theo bộ ( hai cái một bộ), thông thường sẽ có hai bộ trong một máy đóng gói.

-Mặt trụ trong F40+0,025 có tác dụng lắp với vòng ngoài của ổ lăn,lắp ghép có khe hở (lắp lỏng hoặc hoặc lắp trung gian). Đây là bề mặt quan trọng nhất của chi tiết(nên ta chọn cấp chính xác 7 cho bề mặt này).thành của bề mặt F40+0,025 có vát mép 2x45o cho việc lắp ghép ổ lăn được dể dàng.

-Bề mặt F48±0,125 là bề mặt trụ ngoài của bề mặt F40+0,025 có bề dày thích hợp để đảm bảo cứng vứng cho mặt trụ trongF40+0,025.

-Bề mặt F36±0,125 là gờ để chặn ổ lăn.

-Lỗ M6x1 dùng để bắt vít có tác dụng giữ cho lò xo không bị dịch chuyển ra ngoài chi tiết(lò xo có tác dụng tạo ra lực căng đẩy hai bạc trượt tiến gần lại với nhau làm cho hai trục khớp đóng gói luôn sát nhau)

-Hai rãnh trượt dùng để điều chỉnh khoảng cách giữa hai bạc trượt có các kích thước sau : 50-0.062 là khoảng cách giữa hai rãnh trượt, dùng để lắp ghép với phần mộng(trụ trượt)của chi tiết khác nên bề mặt này đòi hỏi độ chính xác cao.kích thước 20+0,052 là chiều rộng của mỗi rãnh trượt, rãnh trượt có chiều sâu là 6.

2/Phân tích vật liệu chế tạo chi tiết gia công

-Trong quá trình làm việc trục khớp đóng gói sẽ quay với tốc độ chậm,ổ lăn và bạc trượt chiệu tải trọng gián đoạn (tải trọng cục bộ), nên ta dùng gang xám 15-32 là hợp lý.Gang xám 15-32 có tính đúc tốt, có khả năng chịu va đập và chịu mài mòn cao.

Vật liệu chế tạo : GX 15-32 , có thành phần hóa học như sau :

C = (3 ÷ 3,7 )% Si = (1,2 ÷ 2,5)% Mn =( 0,25 ÷ 1,00)%

S < 0,12 % P = (0,05 ÷ 1,00)%

[d]bk = 15 KG/mm 2

[d]bu = 32 KG/mm 2

HB = 163÷229

3/Phân tích độ chính xác gia công

a/Độ chính xác về kích thước

-Kích thước F40+0,025

Ta có:kích thước danh nghĩa F40 và IT 25mm

Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước F40+0,025 có cấp chính xác 7. Theo bảng 3-TCVN 2244 – 77 trang 104 kích thước F40+0,025 có sai lệch cơ bản là H,miển dung sai H 7. Do đó F40+0,025 = F40 H 7.

-Kích thước F48±0,125 là kích thước mặt trụ ngoài đã qua gia công thô nên ta có:kích thước danh nghĩa F48 và IT 250mm. Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước F48±0,125 có cấp chính xác 12.

-Kích thước F36±0,125 là kích thước mặt trụ trong đã qua gia công thô nên ta có:kích thước danh nghĩa F36 và IT 250mm. Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước F48±0,125 có cấp chính xác 12.

-Kích thước 44±0,125 là kích thước giữa hai bề mặt đã qua gia công thô nên ta có:kích thước danh nghĩa 44 và IT 160mm. Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước 44±0,125 có cấp chính xác 12.

-Kích thước 72±0,15 là kích thước giữa hai bề mặt đã qua gia công thô nên ta có:kích thước danh nghĩa 72 và IT 300mm. Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước F4872±0,15 có cấp chính xác 12.

-Kích thước 4±0,06 là kích thước giữa hai bề mặt đã qua gia công nên ta có:kích thước danh nghĩa 4 và IT 120mm. Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước 4±0,06 có cấp chính xác 12.

-Kích thước 52±0,15 là kích thước giữa hai bề mặt đã qua gia công nên ta có:kích thước danh nghĩa 52 và IT 300mm. Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước 52±0,15 có cấp chính xác 12.

-Kích thước 62±0,15 là kích thước giữa hai bề mặt đã qua gia công nên ta có:kích thước danh nghĩa 52 và IT 300mm. Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước 62±0,15 có cấp chính xác 12.

-Kích thước 6±0,06 là kích thước giữa hai bề mặt đã qua gia công nên ta có:kích thước danh nghĩa 6 và IT 120mm. Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước 6±0,06 có cấp chính xác 12.

-Kích thước 20+0,052

Ta có:kích thước danh nghĩa 20 và IT 52mm

Theo bảng 1-TCVN 2244 – 77 trang 102 sách”Dung sai lắp ghép và kỹ thuật đo lường”, kích thước 20+0,052 có cấp chính xác 9.Theo bảng

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG BẠC TRƯỢT